吊艙U型結構鑄件的固溶緊固機構的制作方法

本技術涉及一種鑄件固溶工裝,尤其涉及一種吊艙u型結構鑄件的固溶緊固機構,屬于鑄造輔助設備。

背景技術:

1、吊艙是指安裝有某機載設備并吊掛在機身或機翼下的流線型短艙段,u形鋁合金鑄件為吊艙的主要組成部件,裝配處于中間位置,主要起保護、支撐和固定內部部件的作用,整個部件的鑄件精度直接影響產品的加工精度,從而影響吊艙的性能、精度和壽命。

2、u形鋁合金件的共端相連,兩臂向下或向上延伸,兩臂的壁厚僅為4-5mm。鑄造完成后,需要經過固溶處理。傳統上將多個鑄件堆放在一個框架中,隨框架進入固溶爐中加熱至高溫單相區恒溫保持,使過剩相充分溶解到固溶體中,取出后放入水中快速冷卻,以得到過飽和固溶體,以改善合金鑄件的韌性和塑性。

3、因為鑄件遵循熱脹冷縮,而且鑄件在溫度達到固溶相線時就會發生枝晶結構的變化,結構的變化會受鑄件內部枝晶的致密度的影響,致密度大的部分結構變化就會小,致密度小的部分就會大,從而產生變形。尤其u形鋁合金件經固溶處理后,鑄件的尺寸精度難以保證。尤其厚度為5mm以下的u型薄壁臂的變形風險更大,且變形的方向無法預計。

技術實現思路

1、本部分的目的在于概述本實用新型的實施例的一些方面以及簡要介紹一些較佳實施例。在本部分以及本申請的說明書摘要和實用新型名稱中可能會做些簡化或省略,而這種簡化或省略不能用于限制本實用新型的范圍。

2、鑒于上述和/或現有技術中存在的問題,提出了本實用新型。

3、本實用新型的目的在于,克服現有技術中存在的問題,提供一種吊艙u型結構鑄件的固溶緊固機構,可降低吊艙u型結構鑄件的固溶及冷卻過程中的變形風險,提高u形結構鑄件的結構精度,保障鑄件質量。

4、為解決以上技術問題,本實用新型的吊艙u型結構鑄件的固溶緊固機構,包括:

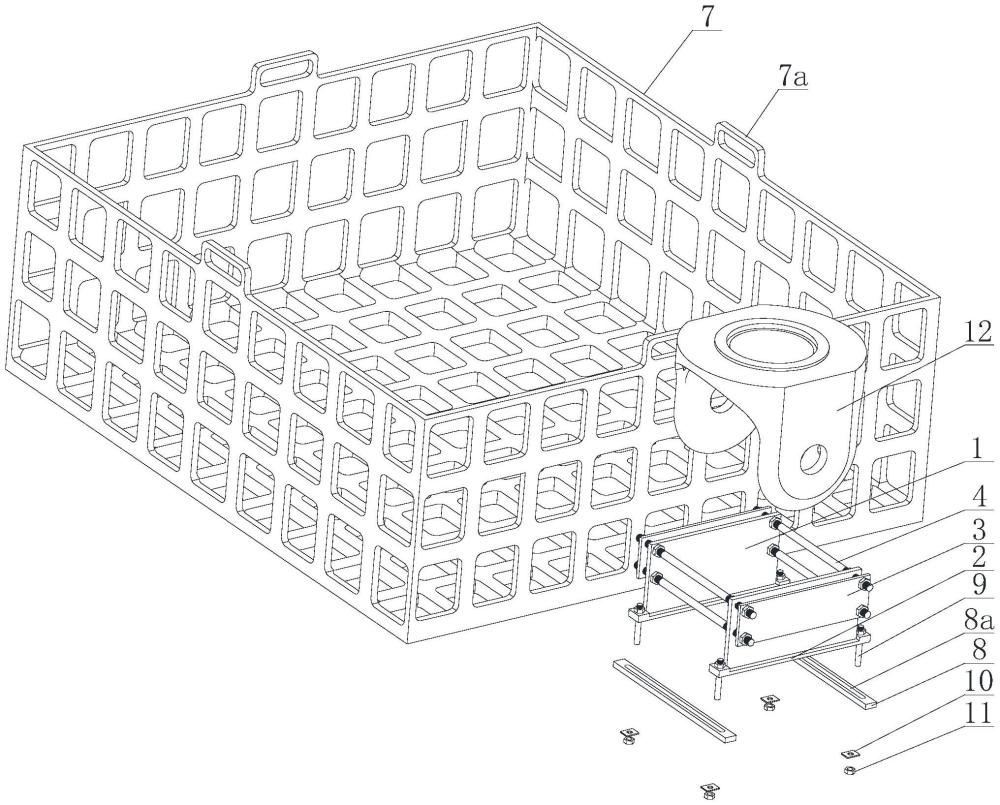

5、固溶爐置物籃,上端開口,底壁均勻分布有多個安裝槽,四壁均勻分布有多個透水槽;

6、調節支架板,向上豎起且分別抵靠在鑄件u形臂的相向內壁,底部分別設有截面放大的支架板底腳,所述支架板底腳的前后兩端分別通過底腳螺栓固定在所述固溶爐置物籃的底部;

7、緊固螺桿,連接在兩所述調節支架板之間,對稱位于鑄件u形臂的前后兩側,分別從調節支架板通孔中穿過且分別旋接有支架板螺母,各支架板螺母分別壓在所述調節支架板的相向內壁;

8、壓板,分別位于所述調節支架板的外側,且分別壓在鑄件u形臂的外壁,所述緊固螺桿分別從壓板通孔中穿過,各緊固螺桿的外端頭分別旋接有壓板螺母,各壓板螺母分別壓緊在壓板外壁。

9、進一步的,所述固溶爐置物籃的底壁下方抵靠有兩根橫向墊塊,兩根橫向墊塊分別位于支架板底腳前后兩端的下方,沿橫向墊塊的軸線分別設有橫向條縫,各底腳螺栓分別從固溶爐置物籃底壁的安裝槽及橫向墊塊的橫向條縫中穿過且下端分別旋接底腳螺母鎖定。

10、進一步的,所述緊固螺桿呈矩形分布有四根。

11、進一步的,所述固溶爐置物籃的四壁頂部中心分別設有吊耳。

12、相對于現有技術,本實用新型取得了以下有益效果:1、采用專用固溶工裝,解決了u形鑄件裝夾困難的問題,便于移入爐中固溶,及移出后投入冷卻水中快速冷卻,整個過程中可靠夾持鑄件的兩u形臂,有效降低在固溶過程中及固溶后冷卻過程中發生不可控的變形;

13、2、采用專用固溶工裝,操作過程更加規范化,避免因人工操作不規范操作而造成鑄件薄弱部位的變形,保障鑄件質量;

14、3、由于固溶過程中兩u形臂被可靠固定,可以大大降低固溶后整形的難度,降低不可控風險,提高鑄件生產效率,降低操作人員勞動強度。

技術特征:

1.一種吊艙u型結構鑄件的固溶緊固機構,其特征在于,包括:

2.根據權利要求1所述的吊艙u型結構鑄件的固溶緊固機構,其特征在于:所述固溶爐置物籃的底壁下方抵靠有兩根橫向墊塊,兩根橫向墊塊分別位于支架板底腳前后兩端的下方,沿橫向墊塊的軸線分別設有橫向條縫,各底腳螺栓分別從固溶爐置物籃底壁的安裝槽及橫向墊塊的橫向條縫中穿過且下端分別旋接底腳螺母鎖定。

3.根據權利要求1所述的吊艙u型結構鑄件的固溶緊固機構,其特征在于:所述緊固螺桿呈矩形分布有四根。

4.根據權利要求1所述的吊艙u型結構鑄件的固溶緊固機構,其特征在于:所述固溶爐置物籃的四壁頂部中心分別設有吊耳。

技術總結

本技術公開了一種吊艙U型結構鑄件的固溶緊固機構,包括:固溶爐置物籃,底部分布有多個安裝槽,四壁分布有透水槽;調節支架板,向上豎起且分別抵靠在鑄件U形臂的相向內壁,底部分別設有截面放大的支架板底腳,支架板底腳的前后兩端分別通過底腳螺栓固定在固溶爐置物籃的底壁上;緊固螺桿,連接在兩調節支架板之間,對稱位于鑄件U形臂的前后兩側,分別從調節支架板通孔中穿過且分別旋接有支架板螺母,各支架板螺母分別壓在調節支架板的相向內壁;壓板,分別位于調節支架板的外側,且分別壓在鑄件U形臂的外壁,緊固螺桿分別從壓板通孔中穿過,各緊固螺桿的外端頭分別旋接有壓板螺母,各壓板螺母分別壓緊在壓板外壁。

技術研發人員:眭懷明,李志康

受保護的技術使用者:揚州峰明光電新材料有限公司

技術研發日:20240829

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!