一種高防腐耐磨硬質(zhì)的非晶多層涂層及其制備方法

本發(fā)明屬于硬質(zhì)防護涂層,具體涉及一種高防腐耐磨硬質(zhì)的非晶多層涂層及其制備方法。

背景技術:

1、隨著船舶海運的迅猛發(fā)展,通過表面工程技術強化海洋裝備的表面,是提高其耐磨防腐性能的有效途徑。近年來,crn涂層因其高硬度及優(yōu)異的抗腐蝕性能成為海洋裝備潛在防護涂層。然而,crn涂層在沉積過程中通常以柱狀方式生長而形成粗大的柱狀晶,嚴重影響涂層的致密性,導致腐蝕液容易侵入涂層,使防護失效。此外,過高的摩擦系數(shù)也是限制crn作為耐磨防護涂層應用的主要因素。通過摻雜及多層結構調(diào)控是高性能防護涂層發(fā)展的重要方向。鋁(al)是最常見的摻雜元素,用于優(yōu)化crn涂層的微觀結構以及提高其抗腐蝕性能。鋁自發(fā)與空氣中的氧元素結合,從而形成致密的氧化層,阻礙涂層的進一步氧化以及被腐蝕。然而鋁質(zhì)軟,自身耐磨性能差,鋁在涂層中的摻雜無法明顯改善crn涂層的摩擦磨損性能。

2、多層結構調(diào)控是交替沉積不同類型的材料而形成多層涂層的一種技術手段,能夠結合不同材料的性能優(yōu)勢,利用多層界面擬制裂紋的擴展,防止應力集中,實現(xiàn)涂層力學性能及摩擦學性能的同步提升。目前,有關crn基的多層涂層已經(jīng)出現(xiàn)crn/zryn、crn/crnin、craln/tialn等類型涂層。例如,專利cn2024101224253一種crn/zryn納米多層膜涂層及其制備方法公開了crn/zryn納米多層膜涂層,所制備的多層涂層同時兼具高硬度和高韌性。專利cn201811108258.8crn/crnin納米多層涂層及其制備方法、納米多層涂層及其制備方法與應用中所制備的crn/crnin納米多層涂層具有韌性好、表面粗糙度低、耐腐蝕性好等特點。相對于單層涂層,多層涂層的構造能夠提升涂層的摩擦學及抗腐蝕性能。然而,已有的關于crn基多層涂層的現(xiàn)有技術均為晶體結構,涂層的柱狀生長方式也未見顯著優(yōu)化,在實際使用中仍存在不足,涂層的抗腐蝕性能及摩擦磨損性能仍有提升空間。因此,有必要對現(xiàn)有的涂層進行改進。

技術實現(xiàn)思路

1、為解決上述技術問題,本發(fā)明的目的在于提供一種高防腐耐磨硬質(zhì)的非晶多層涂層及其制備方法,非晶多層涂層具備優(yōu)異的抗腐蝕性及高耐磨性能,同時還兼具良好的韌性以及與基體良好的結合強度,制備工藝操作簡單,易于工業(yè)化生產(chǎn)。

2、為實現(xiàn)上述發(fā)明目的,本發(fā)明采取的技術方案如下:

3、在本發(fā)明的第一方面,本發(fā)明提出一種高防腐耐磨硬質(zhì)的非晶多層涂層,包括:

4、cral過渡層;

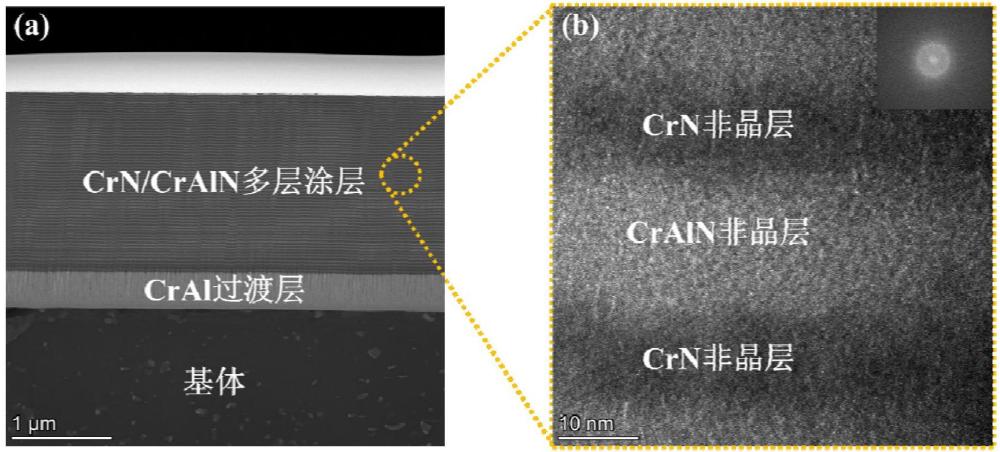

5、crn/craln非晶主體層,沉積在所述cral過渡層上,其中,所述crn/craln非晶主體層是crn層與craln層交替沉積形成,所述crn層和所述craln層均為非晶結構。

6、優(yōu)選的,在crn/craln非晶主體層中,最內(nèi)層是crn層,最外層是craln層。

7、優(yōu)選的,所述crn層的厚度為5~20nm,所述craln層的厚度為10~30nm。

8、優(yōu)選的,所述crn層的層數(shù)大于或等于一層,所述craln層的層數(shù)大于或等于一層。

9、更優(yōu)選的,所述crn層與所述craln層的層數(shù)相同。

10、優(yōu)選的,所述crn/craln非晶主體層的總層數(shù)為40~80層,所述crn/craln非晶主體層的總厚度為1.5~3.0μm。

11、優(yōu)選的,所述cral過渡層是晶體結構或非晶結構,所述cral過渡層的厚度為300~500nm。

12、在本發(fā)明的第二方面,本發(fā)明提出一種高防腐耐磨硬質(zhì)的非晶多層涂層的制備方法,在基體上沉積形成非晶多層涂層,如下:

13、(1)清洗基體:將打磨拋光后的基體通過超聲清洗,然后再進行輝光清洗;

14、(2)沉積cral過渡層:在氬氣氛圍中,通過濺射cral靶材在基體上沉積cral過渡層;

15、(3)沉積crn/craln非晶主體層:在氬氣和氮氣混合氣氛中,先通過濺射cr靶材,沉積形成crn層,然后通過濺射cral靶材,沉積形成craln層;交替沉積crn層和cral靶材,形成crn/craln非晶主體層。

16、優(yōu)選的,在步驟(2)中,沉積條件為真空度在0.5~1.0pa,氬氣流量為15~40sccm,調(diào)節(jié)基體偏壓為40~80v,采用直流磁控濺射電源濺射cral靶材,靶功率為120~180w,沉積時間為10~30分鐘。

17、優(yōu)選的,在步驟(3)中,沉積條件為真空度在0.5~1.0pa,氬氣流量為10~20sccm,氮氣流量為8~15sccm,在氬氣和氮氣混合氣氛中,調(diào)節(jié)基體偏壓為40~80v,首先采用第一直流磁控濺射電源濺射cr靶材;然后關閉第一直流磁控濺射電源,開啟第二直流磁控濺射電源濺射cral靶材;如此交替沉積多次最終獲得crn/craln非晶主體層。

18、更優(yōu)選的,在步驟(3)中,濺射cr靶材的靶功率為120~180w,濺射時間為20~80s;濺射cral靶材的靶功率為120~180w,濺射時間為20~80s。

19、更優(yōu)選的,在步驟(3)中,沉積總時間為100~200分鐘。

20、有益效果:

21、本發(fā)明的cral過渡層可有效銜接基體與crn/craln非晶主體層,降低體系的內(nèi)應力,使非晶多層涂層穩(wěn)定沉積在基體上,crn/craln非晶主體層中的crn及craln層均為非晶結構,微觀組織致密,無明顯缺陷,能夠極大地阻礙腐蝕液的侵入,非晶crn層與非晶craln層通過交替沉積形成納米多層結構,由于多層界面的阻礙,可顯著提升涂層整體的力學性能及摩擦性能,得到高硬度及高耐磨的涂層。本發(fā)明制得的非晶多層涂層能適用于金屬、硬質(zhì)合金和陶瓷等基體,易于工業(yè)化生產(chǎn),尤其為海洋船舶的抗腐蝕難題提供了新的思路。

技術特征:

1.一種高防腐耐磨硬質(zhì)的非晶多層涂層,其特征在于,包括:

2.根據(jù)權利要求1所述的高防腐耐磨硬質(zhì)的高防腐耐磨硬質(zhì)的非晶多層涂層,其特征在于,在crn/craln非晶主體層中,最內(nèi)層是crn層,最外層是craln層。

3.根據(jù)權利要求1所述的高防腐耐磨硬質(zhì)的高防腐耐磨硬質(zhì)的非晶多層涂層,其特征在于,所述crn層的厚度為5~20nm,所述craln層的厚度為10~30nm。

4.根據(jù)權利要求1所述的高防腐耐磨硬質(zhì)的高防腐耐磨硬質(zhì)的非晶多層涂層,其特征在于,所述crn層的層數(shù)大于或等于一層,所述craln層的層數(shù)大于或等于一層。

5.根據(jù)權利要求1-4任一項所述的高防腐耐磨硬質(zhì)的非晶多層涂層,其特征在于,所述crn/craln非晶主體層的總層數(shù)為40~80層,所述crn/craln非晶主體層的總厚度為1.5~3.0μm。

6.一種高防腐耐磨硬質(zhì)的非晶多層涂層的制備方法,其特征在于,在基體上制備如權利要求1-5任一項所述高防腐耐磨硬質(zhì)的非晶多層涂層,非晶多層涂層的制備方法如下:

7.根據(jù)權利要求6所述的制備方法,其特征在于,在步驟(2)中,沉積條件為真空度在0.5~1.0pa,氬氣流量為15~40sccm,調(diào)節(jié)基體偏壓為40~80v,采用直流磁控濺射電源濺射cral靶材,靶功率為120~180w,沉積時間為10~30分鐘。

8.根據(jù)權利要求6所述的制備方法,其特征在于,在步驟(3)中,沉積條件為真空度在0.5~1.0pa,氬氣流量為10~20sccm,氮氣流量為8~15sccm,在氬氣和氮氣混合氣氛中,調(diào)節(jié)基體偏壓為40~80v,首先采用第一直流磁控濺射電源濺射cr靶材;然后關閉第一直流磁控濺射電源,開啟第二直流磁控濺射電源濺射cral靶材;如此交替沉積多次最終獲得crn/craln非晶主體層。

9.根據(jù)權利要求7所述的制備方法,其特征在于,在步驟(3)中,濺射cr靶材的靶功率為120~180w,濺射時間為20~80s;濺射cral靶材的靶功率為120~180w,濺射時間為20~80s。

10.根據(jù)權利要求6-9任一項所述的制備方法,其特征在于,在步驟(3)中,沉積總時間為100~200分鐘。

技術總結

本發(fā)明公開了一種高防腐耐磨硬質(zhì)的非晶多層涂層及其制備方法,非晶多層涂層包括:CrAl過渡層;CrN/CrAlN非晶主體層,沉積在所述CrAl過渡層上,其中,所述CrN/CrAlN非晶主體層是CrN層與CrAlN層交替沉積形成,所述CrN層和所述CrAlN層均為非晶結構。本發(fā)明的非晶多層涂層具備優(yōu)異的抗腐蝕性及高耐磨性能,同時還兼具良好的韌性以及與基體良好的結合強度,制備工藝操作簡單,易于工業(yè)化生產(chǎn)。

技術研發(fā)人員:徐星,徐志彪,吳昊

受保護的技術使用者:廣州航海學院

技術研發(fā)日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!