一種易拋光拉深用鐵素體不銹鋼冷板的制造方法與流程

本發明屬于不銹鋼生產制造,具體涉及一種易拋光拉深用鐵素體不銹鋼冷板的制造方法。

背景技術:

1、鐵素體不銹鋼以其優異的材料流動性和低的加工硬化被廣泛應用于制品拉深領域,現有技術大都聚焦于該材料的拉深性能以獲得材料更好的成形加工性,但對鐵素體不銹鋼拉深后表面的粗糙度及后續拋光處理很少關注。

2、相比200系及300系奧氏體不銹鋼,400系鐵素體不銹鋼拉深加工后,制品表面往往出現橘皮、皺褶、斜紋等多種表面缺陷,對某些制品企業,拋光成本已占到其總成本的30%以上且產生大量的粉塵污染。

3、針對上述問題,亟需開發一種拉深后表面易拋光鐵素體不銹鋼冷板的制造方法。

4、本發明針對用戶對鐵素體不銹鋼制品拉深后易拋光的需求,提供一種拉深后易拋光鐵素體不銹鋼冷板的制備方法。

技術實現思路

1、本發明的目的就是針對上述問題,提供一種易拋光拉深用鐵素體不銹鋼冷板的制造方法。

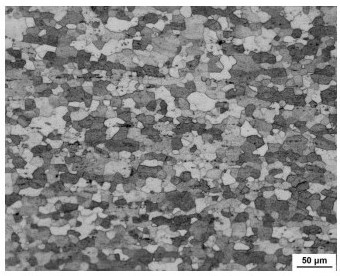

2、本發明的目的是這樣實現的:一種易拋光拉深用鐵素體不銹鋼冷板的制造方法,包括以下步驟:步驟一:鑄坯連鑄:將鋼水從中間包倒入連鑄機,過熱度20±5℃;電磁攪拌電流900~1000a,頻率2~3hz;控制鑄坯拉速0.80~1.0m/min,鑄坯厚度200~220mm,等軸晶比例大于等于80%;步驟二:熱軋軋制:鑄坯加熱溫度1160~1180℃,加熱時間0.9~1.0min/mm,終軋溫度800~810℃,卷板卷取溫度小于500℃;步驟三:熱軋卷板退火:板溫925~935℃,保溫1.0~1.1min/mm,退火后噴水霧冷卻,晶粒度控制在6.0~6.5級;步驟四:第一軋程冷軋軋制:壓下率50~60%;步驟五:中間態冷板連續退火:退火板溫900~910℃,保溫時間1.0~1.1min/mm,退火后噴水霧冷卻,晶粒度控制在7~8級;步驟六:第二軋程冷軋軋制:壓下率70~75%;步驟七:冷板成品連續退火:退火板溫910~920℃,保溫時間1.0~1.1min/mm,退火后噴水霧冷卻,冷板成品晶粒度控制在8.5~9.5級;步驟八:平整:對最終冷軋退火后冷卷進行平整,平整延伸率控制在0.08~0.10%。

3、鐵素體不銹鋼冷板的化學成分中,w(cr)控制為16.5~18.0%,w(c+n)控制為<0.0100%,w(ti)/w(c+n)=6.0~7.0。

4、將鐵素體不銹鋼冷軋板沿冷板軋制方向經15~20%拉伸后,沿寬度方向測得的粗糙度ra值<10微米。

5、本發明的有益效果是:本發明易拋光拉深用鐵素體不銹鋼沿冷板軋制方向經15~20%拉伸后,沿寬度方向測得的粗糙度ra值<10微米。采用本發明制備的冷板,拉深后的不銹鋼制品表面粗糙度極低,可達到淺拋光或不拋光的要求,大幅降低用戶的生產成本。

技術特征:

1.一種易拋光拉深用鐵素體不銹鋼冷板的制造方法,其特征在于:包括以下步驟:

2.根據權利要求1所述的一種易拋光拉深用鐵素體不銹鋼冷板的制造方法,其特征在于:鐵素體不銹鋼冷板的化學成分中,w(cr)控制為16.5~18.0%,w(c+n)控制為<0.0100%,w(ti)/w(c+n)=6.0~7.0。

3.根據權利要求1所述的一種易拋光拉深用鐵素體不銹鋼冷板的制造方法,其特征在于:將鐵素體不銹鋼冷軋板沿冷板軋制方向經15~20%拉伸后,沿寬度方向測得的粗糙度ra值<10微米。

技術總結

本發明提供一種易拋光拉深用鐵素體不銹鋼冷板的制造方法,通過鑄坯連鑄、卷板熱軋軋制、熱軋卷板退火、冷軋軋制及退火、平整等工序的聯合控制,獲得的冷板拉伸測試后表面粗糙度小于10微米,不銹鋼加工企業拉深后的制品表面粗糙度極低,可達到易拋光和淺拋光的要求。

技術研發人員:張晶晶,成磊,宋巖,衛海瑞

受保護的技術使用者:山西太鋼不銹鋼股份有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!