多金屬伴生鐵錳礦基于氫基礦相轉(zhuǎn)化的磁浮聯(lián)合分離方法

本發(fā)明屬于鐵錳礦選礦,具體涉及一種多金屬伴生鐵錳礦基于氫基礦相轉(zhuǎn)化的磁浮聯(lián)合分離方法。

背景技術(shù):

1、鐵錳礦資源的選礦技術(shù)主要包括重選、磁選、浮選以及焙燒聯(lián)合工藝等。然而,傳統(tǒng)工藝在處理復(fù)雜鐵錳礦時面臨顯著的技術(shù)局限性。氫基礦相轉(zhuǎn)化技術(shù)成為解決復(fù)雜鐵錳礦資源利用問題的研究熱點(diǎn)。該技術(shù)通過引入氫氣作為還原劑,將弱磁性的赤鐵礦還原為強(qiáng)磁性的磁鐵礦,同時將錳礦物還原為弱磁性的方錳礦,從而顯著放大鐵錳礦物與脈石礦物之間的物理化學(xué)差異,提高磁選與浮選的分離效率。相較于傳統(tǒng)還原工藝,氫基礦相轉(zhuǎn)化技術(shù)具有以下優(yōu)勢:一是通過氫氣還原可實(shí)現(xiàn)清潔生產(chǎn),基本避免二氧化硫和氮氧化物的排放;二是能耗顯著降低,符合綠色礦業(yè)的發(fā)展方向;三是還原產(chǎn)物的磁性和穩(wěn)定性顯著提高,為后續(xù)分選提供了良好條件。然而,氫基礦相轉(zhuǎn)化技術(shù)在實(shí)際應(yīng)用中仍面臨諸多挑戰(zhàn),例如,不同粒級礦物在焙燒過程中容易出現(xiàn)過還原或欠還原現(xiàn)象,影響產(chǎn)品的磁性均勻性;此外,礦物中嵌布的硅鋁雜質(zhì)在后續(xù)浮選過程中難以徹底去除,制約了鐵精礦和錳精礦的品位提升。

2、因此,開發(fā)基于氫基礦相轉(zhuǎn)化技術(shù)的復(fù)雜鐵錳礦選礦工藝,并結(jié)合磁選與浮選的聯(lián)合分離技術(shù),實(shí)現(xiàn)對鐵錳礦物和脈石礦物的精準(zhǔn)調(diào)控與高效分離,不僅能夠提升鐵精礦和錳精礦的品位與回收率,還能為復(fù)雜鐵錳礦資源的綠色高效利用提供技術(shù)支撐。這對保障相關(guān)產(chǎn)業(yè)鏈安全、實(shí)現(xiàn)礦業(yè)可持續(xù)發(fā)展具有重要意義。

技術(shù)實(shí)現(xiàn)思路

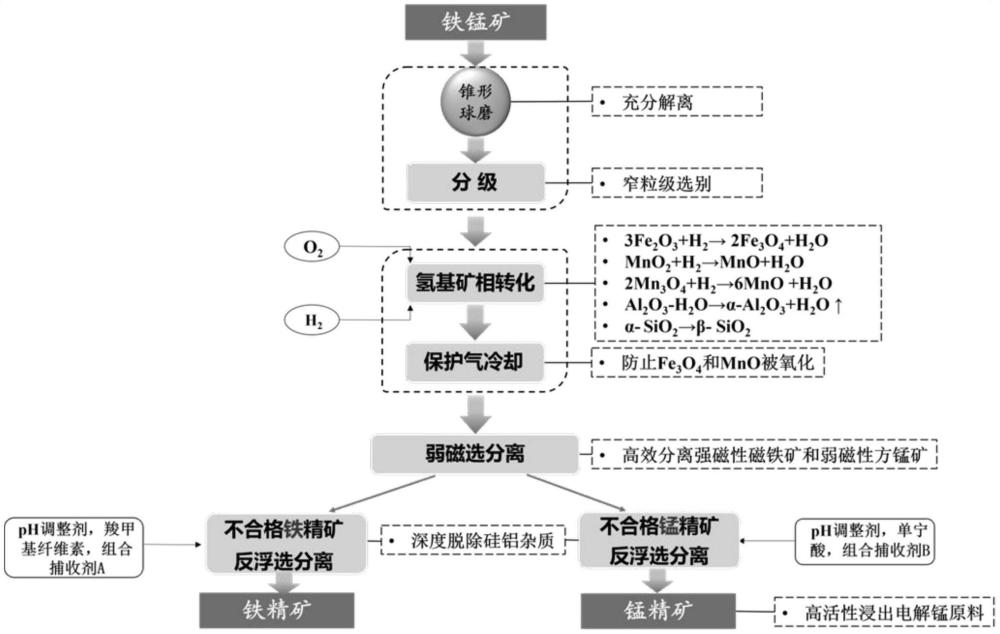

1、針對現(xiàn)有鐵錳礦選礦技術(shù)存在的問題,本發(fā)明提供了一種多金屬伴生鐵錳礦基于氫基礦相轉(zhuǎn)化的磁浮聯(lián)合分離方法,主要包含磨礦分級、氫基礦相轉(zhuǎn)化、保護(hù)氣冷卻,弱磁選分離,不合格鐵精礦反浮選和不合格錳精礦反浮選分離六段工序,以實(shí)現(xiàn)鐵錳礦中的鐵礦物和錳礦物精準(zhǔn)礦相轉(zhuǎn)化和其中有用礦物和脈石礦物的高效深度脫除。

2、一種多金屬伴生鐵錳礦基于氫基礦相轉(zhuǎn)化的磁浮聯(lián)合分離方法,具體包括以下步驟:

3、步驟1.磨礦分級:鐵錳礦原礦送入球磨機(jī)和分級設(shè)備中,得到18μm~74μm含量占比為70%~90%的礦料,烘干后得到焙燒原料;

4、步驟2.氫基礦相轉(zhuǎn)化:將步驟1所得焙燒原料進(jìn)行氫基礦相轉(zhuǎn)化懸浮焙燒,經(jīng)預(yù)熱氧化過程和氫氣還原反應(yīng)過程,得到轉(zhuǎn)化產(chǎn)品;

5、步驟3.保護(hù)氣冷卻:焙燒完成后,通入保護(hù)氣體,對轉(zhuǎn)化產(chǎn)品進(jìn)行冷卻;

6、步驟4.弱磁選分離:對冷卻產(chǎn)品進(jìn)行弱磁選,得到磁選精礦和磁選尾礦;

7、所述磁選精礦具體為不合格鐵精礦,磁選尾礦具體為不合格錳精礦;

8、步驟5.不合格鐵精礦反浮選:對不合格鐵精礦采用“一粗一精三掃”或“一粗一精四掃”的流程進(jìn)行反浮選,獲得鐵精礦;

9、所述反浮選流程中,采用的捕收劑為組合捕收劑a,具體為十二胺和月桂基磺酸鈉;抑制劑為羧甲基纖維素,ph調(diào)整劑為氫氧化鈉和鹽酸;

10、步驟6.不合格錳精礦反浮選:不合格錳精礦的反浮選流程與步驟5中相同,獲得錳精礦;

11、所述反浮選流程中,采用的捕收劑為組合捕收劑b,具體為十二烷基苯磺酸鈉和十八烷基三甲基氯化銨;抑制劑為單寧酸,ph調(diào)整劑為氫氧化鈉和鹽酸。

12、其中:

13、所述步驟1中,鐵錳礦中的鐵礦物包括赤鐵礦、褐鐵礦、針鐵礦和菱鐵礦,錳礦物包括軟錳礦和菱錳礦,脈石礦物包括水鋁石和石英。

14、所述步驟1中,球磨礦漿濃度為35%~65%。

15、所述步驟2中,預(yù)熱氧化過程具體為:將焙燒原料在100℃~300℃空氣氣氛下預(yù)熱,完全脫除結(jié)晶水與吸附水,再在700℃~900℃氧氣氣氛進(jìn)行焙燒,焙燒時間為5min~30min。

16、所述預(yù)熱過程所涉及的反應(yīng)方程如下:

17、fe2o3·nh2o→fe2o3+nh2o

18、mnco3→mno2+co2

19、氧化過程所涉及的反應(yīng)方程如下:

20、4feco3+o2→2fe2o3+4co

21、4fe3o4+o2→6fe2o3

22、6mno+o2→2mn3o4

23、3mno2→mn3o4+o2。

24、所述步驟2中,氫氣還原反應(yīng)過程具體為:將焙燒后的礦粉在400℃~700℃氫氣氣氛下還原,還原氣體濃度為10%~35%,每噸焙燒原料對應(yīng)焙燒氣體流量為1000m3/h~1600m3/h,還原時間為10min~40min。

25、所述還原過程所涉及的反應(yīng)方程如下:

26、3fe2o3+h2→2fe3o4+h2o

27、mno2+h2→mno+h2o

28、2mn3o4+h2→6mno+h2o。

29、所述脈石礦物所涉及的反應(yīng)方程如下:

30、al2o3·nh2o→al2o3+nh2o

31、α·sio2→β·sio2。

32、所述步驟2中,所得轉(zhuǎn)化產(chǎn)品具體為磁鐵礦和方錳礦。

33、所述步驟3中,保護(hù)氣體為氮?dú)饣蚱渌栊詺怏w,冷卻時間為10min~30min,冷卻產(chǎn)品溫度≤60℃。

34、所述步驟4中,弱磁選磁場強(qiáng)度為1500oe~3500oe。

35、所述步驟5中,一粗一精三掃的反浮選流程具體為:向反浮選礦漿中依次加入捕收劑、抑制劑和ph調(diào)整劑后,進(jìn)入粗選作業(yè),粗選結(jié)束后得到粗選精礦漿和粗選尾礦漿;粗選尾礦漿進(jìn)入掃選作業(yè),掃選結(jié)束后獲得浮選尾礦,粗選精礦漿中加入捕收劑和ph調(diào)整劑后進(jìn)入精選作業(yè),獲得鐵精礦及精選尾礦;

36、所述精選尾礦與第一次掃選作業(yè)所得精礦合并后,返回進(jìn)行粗選作業(yè)進(jìn)行再選;第二次掃選作業(yè)所得精礦返回第一次掃選作業(yè)流程再選,第三次掃選作業(yè)所得精礦返回第二次掃選作業(yè)流程再選;

37、所述一粗一精四掃的反浮選流程具體為:在一粗一精三掃的反浮選流程完成后,所得精礦返回第三次掃選作業(yè)流程再選。

38、所述步驟5中,十二胺和月桂基磺酸鈉的質(zhì)量比為(2~6):1,反浮選礦漿濃度為35wt%~45wt%,抑制劑用量0.5kg/t~1kg/t,組合捕收劑用量0.2kg/t~0.8kg/t,氫氧化鈉0.25kg/t~0.4kg/t、鹽酸0.05kg/t~0.1kg/t,加入藥劑后礦漿ph=8.5~9.5。

39、所述步驟6中,十二烷基苯磺酸鈉和十八烷基三甲基氯化銨的質(zhì)量比為(5~8):1,反浮選礦漿濃度為30wt%~55wt%,抑制劑用量0.5kg/t~1.0kg/t,組合捕收劑用量0.3kg/t~1.5kg/t,氫氧化鈉0.30kg/t~0.35kg/t、鹽酸0.05kg/t~0.08kg/t,加入藥劑后礦漿ph=8.5~9.5。

40、所述鐵精礦品位≥60%,鐵回收率≥90%,錳精礦品位≥30%,錳回收率≥85%。

41、與現(xiàn)有技術(shù)相比,本發(fā)明的有益效果在于:

42、1.本發(fā)明利用氣固兩相流態(tài)化反應(yīng)器,結(jié)合低溫氫氣還原技術(shù),實(shí)現(xiàn)鐵礦物和錳礦物的高效礦相轉(zhuǎn)化。通過將赤鐵礦轉(zhuǎn)化為強(qiáng)磁性的磁鐵礦,以及將軟錳礦轉(zhuǎn)化為弱磁性的方錳礦,該工藝實(shí)現(xiàn)了礦物磁性顯著增強(qiáng)與礦相的全面均勻轉(zhuǎn)化。此外,該工藝在低溫條件下即可完成高效還原反應(yīng),避免了傳統(tǒng)高溫焙燒工藝中過度能耗的現(xiàn)象,進(jìn)一步降低了對環(huán)境的影響,具有顯著的節(jié)能與環(huán)保優(yōu)勢。

43、2.在礦相轉(zhuǎn)化完成后,本發(fā)明采用高純度惰性氣體(如氮?dú)饣驓鍤?對焙燒產(chǎn)物進(jìn)行快速冷卻。惰性氣氛能夠有效隔絕氧氣,避免冷卻過程中磁鐵礦的逆氧化及方錳礦的二次轉(zhuǎn)化。該冷卻方式確保了還原產(chǎn)物的穩(wěn)定性與目標(biāo)礦物的磁性保留,同時顯著提高了后續(xù)弱磁選和反浮選的分離性能。通過該工藝,成品礦物的品質(zhì)得到了全面保障,滿足高純度鐵精礦和錳精礦的技術(shù)要求。

44、3.本發(fā)明提出了氫基礦相轉(zhuǎn)化-弱磁選-反浮選相結(jié)合的多階段分離工藝。礦相轉(zhuǎn)化工藝先賦予鐵礦物和錳礦物不同的磁性特性,實(shí)現(xiàn)兩種礦物在弱磁選階段的高效初步分離。隨后,通過優(yōu)化的反浮選流程,精準(zhǔn)添加專用捕收劑和抑制劑,進(jìn)一步脫除硅、鋁等雜質(zhì),獲得高純度鐵精礦和高活性錳精礦。與傳統(tǒng)方法相比,本發(fā)明不僅顯著減少了藥劑用量和能源消耗,還提升了分離精度,為鐵錳礦的經(jīng)濟(jì)高效開發(fā)提供了全新技術(shù)路徑。

45、4.本發(fā)明通過優(yōu)化選礦和焙燒技術(shù),顯著降低了傳統(tǒng)工藝中的能源消耗與污染物排放。利用氫氣作為還原劑,替代傳統(tǒng)碳基還原劑,實(shí)現(xiàn)了全流程無二氧化碳、二氧化硫和氮氧化物的污染排放。本發(fā)明從礦物加工到成品礦物生產(chǎn)的全過程,構(gòu)建了綠色低碳的工藝體系,促進(jìn)了鐵錳礦資源的高效清潔利用,符合現(xiàn)代綠色礦業(yè)的發(fā)展需求。

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!