一種采用堿性電弧爐返回法氧化期氬氧混吹冶煉ZG06Cr13Ni4Mo馬氏體不銹鋼的方法與流程

本發(fā)明涉及馬氏體不銹鋼冶煉領(lǐng)域。

背景技術(shù):

1、zg06cr13ni4mo馬氏體不銹鋼材料廣泛用于水電和原子能電站鑄件,在鎳板、微碳鉻鐵等原材料高價位的情況下,使用zg06cr13ni4mo鑄造冒口、zg06cr13ni4mo鑄造澆道等返回料及低磷碳素廢鋼返回爐料,采用返回法冶煉zg06cr13ni4mo馬氏體不銹鋼是經(jīng)濟的工藝路線。

2、zg06cr13ni4mo馬氏體不銹鋼返回法冶煉,現(xiàn)階段主要采用只進(jìn)行熔化期和還原期的中頻爐熔煉工藝流程,或采用進(jìn)行熔化期、氧化期、還原期的電弧爐與vod、aod精煉爐設(shè)備配合的冶煉工藝流程。

3、采用只進(jìn)行熔化期和還原期的中頻爐熔煉工藝流程返回法冶煉冶煉zg06cr13ni4mo馬氏體不銹鋼,鋼水合金收得率高。由于鋼水冶煉未經(jīng)過氧化期,返回料廢鋼p、s等化學(xué)成分要求嚴(yán)格,生產(chǎn)成本高,無法實現(xiàn)鋼水去氣、去夾雜操作,嚴(yán)重影響鋼水質(zhì)量。

4、采用進(jìn)行熔化期、氧化期、還原期的電弧爐與vod、aod精煉爐設(shè)備配合的冶煉工藝流程返回法冶煉冶煉zg06cr13ni4mo馬氏體不銹鋼,鋼水合金收得率高。鋼水冶煉經(jīng)過熔化期、氧化期、還原期,實現(xiàn)鋼水去氣、去夾雜操作,保證了鋼水質(zhì)量。但電弧爐與vod、aod精煉爐設(shè)備配合的冶煉工藝流程,設(shè)備成本高、冶煉操作要求高。

技術(shù)實現(xiàn)思路

1、本發(fā)明目的是為了解決zg06cr13ni4mo馬氏體不銹鋼返回法冶煉成本高,且難以保證鋼水質(zhì)量的技術(shù)問題。

2、一種采用堿性電弧爐返回法氧化期氬氧混吹冶煉zg06cr13ni4mo馬氏體不銹鋼的方法,使用zg06cr13ni4mo鑄造冒口和zg06cr13ni4mo鑄造澆道返回爐料的總加入量為95%以及碳素廢鋼的加入量為5%進(jìn)行后續(xù)熔煉(按質(zhì)量計),使用堿性電弧爐,采用zg06cr13ni4mo鑄造澆道返回爐料和碳素鋼廢鋼配碳,在堿性電弧爐內(nèi)進(jìn)行熔化期、氧化期、還原期的冶煉工藝流程,采用氧化期前期吹氧冶煉脫碳助熔,采用氧化期中期調(diào)整氬氧比例混吹冶煉脫碳保鉻,采用氧化期末期調(diào)整氬氧比例混吹冶煉去氣,氧化期采用氬氣排與吹氧管進(jìn)行氬氧混吹脫碳,在1650℃-1720℃溫度下,降低鋼水冶煉過程中的co分壓,實現(xiàn)脫碳保鉻,即完成。

3、進(jìn)一步的,使用的堿性電弧爐爐襯為低碳鎂鉻磚耐火材料,進(jìn)行熔化期、氧化期、還原期的冶煉工藝流程。

4、進(jìn)一步的,加入量為5%的碳素廢鋼配碳,實現(xiàn)鋼水熔清后鋼水中c含量高于成品規(guī)格上限0.06-0.10%。

5、進(jìn)一步的,采用氧化期前期吹氧冶煉脫碳助熔。

6、進(jìn)一步的,采用氧化期前期吹氧冶煉脫碳助熔,實現(xiàn)鋼水溫度到1650℃以上。

7、進(jìn)一步的,鋼水溫度在1650℃以上后,采用氧化期中期第一階段采用氬氣排與吹氧管按照氬氧比例1:3混吹冶煉脫碳保鉻;將碳降低到0.08%左右,使用鋼水溫度達(dá)到1680℃。

8、進(jìn)一步的,氧化中期第二階段采用氬氣排與吹氧管按照氬氧體積比例1:2混吹冶煉脫碳保鉻;將碳降低到0.05%左右,使用鋼水溫度達(dá)到1700℃。

9、進(jìn)一步的,氧化中期第三階段采用氬氣排與吹氧管按照氬氧體積比例1:1混吹冶煉脫碳保鉻;將碳降低到0.03%以下,使用鋼水溫度達(dá)到1720℃。

10、進(jìn)一步的,氧化期采用氬氣排與吹氧管進(jìn)行氬氧混吹脫碳。

11、進(jìn)一步的,氧化期中期采用氬氣排與吹氧管按照氬氧體積比例(1:3)、(1:2)和(1:1)混吹冶煉脫碳保鉻;氬氧混吹冶煉降低鋼水氧化期冶煉過程中的co分壓,從冶金動力學(xué)方面實現(xiàn)了vod、aod精煉的選擇性氧化,達(dá)到了“去碳保鉻”目的,實現(xiàn)了鋼水去氣、去夾雜操作,提高了入爐返回料合金收得率,降低生產(chǎn)成本,降低冶煉操作難度,保證了鋼水質(zhì)量。

12、zg06cr13ni4mo馬氏體不銹鋼的化學(xué)成分見表1,突出特點是低碳高鉻,給鋼水冶煉帶來極大難度。

13、表1:化學(xué)成分(質(zhì)量分?jǐn)?shù)%)

14、

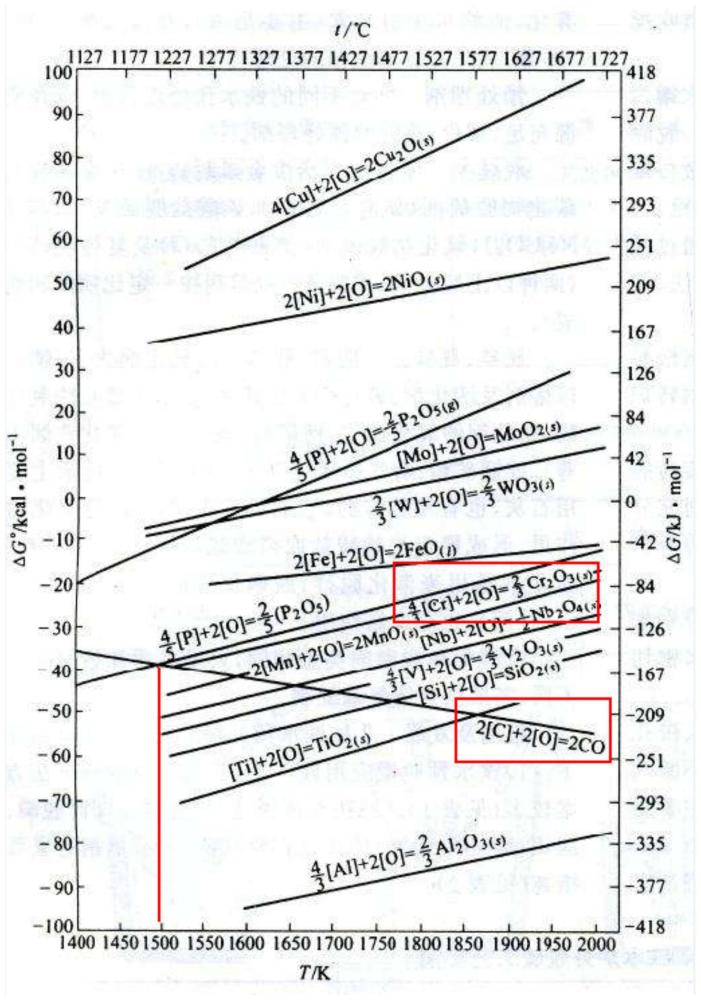

15、本發(fā)明目的是解決水電和原子能電站鑄件用zg06cr13ni4mo馬氏體不銹鋼返回法冶煉在沒有vod、aod精煉爐設(shè)備的情況下,使用大比例的zg06cr13ni4mo鑄造冒口、zg06cr13ni4mo鑄造澆道返回料及小比例的碳素廢鋼,堿性電弧爐爐襯采用低碳鎂鉻磚耐火材料的堿性電弧爐,采用返回爐料碳素鋼廢鋼配碳,在堿性電弧爐內(nèi)進(jìn)行熔化期、氧化期、還原期的冶煉工藝流程,采用氧化期前期吹氧冶煉脫碳助熔,采用氧化期中期調(diào)整氬氧比例混吹冶煉脫碳保鉻,采用氧化期末期調(diào)整氬氧比例混吹冶煉去氣,采用氧化期采用氬氣排與吹氧管進(jìn)行氬氧混吹脫碳,在1650℃-1720℃高溫下,降低鋼水冶煉過程中的co分壓,從冶金熱力學(xué)(圖1)和冶金動力學(xué)方面實現(xiàn)了vod、aod精煉的選擇性氧化,達(dá)到了“去碳保鉻”目的,實現(xiàn)了去氣、去夾雜等操作,提高了入爐返回料合金收得率,降低生產(chǎn)成本,降低冶煉操作難度,保證了鋼水質(zhì)量。

16、本發(fā)明有益效果:

17、本發(fā)明使用大比例的zg06cr13ni4mo鑄造冒口、zg06cr13ni4mo鑄造澆道返回料及小比例的碳素廢鋼,堿性電弧爐爐襯采用低碳鎂鉻磚耐火材料的堿性電弧爐,采用返回爐料碳素鋼廢鋼配碳,在堿性電弧爐內(nèi)進(jìn)行熔化期、氧化期、還原期的冶煉工藝流程,采用氧化期前期吹氧混吹冶煉脫碳,氧化期中期調(diào)整氬氧比例混吹冶煉脫碳保鉻,采用氧化期末期調(diào)整氬氧比例混吹冶煉去氣,采用氧化期采用氬氣排與吹氧管進(jìn)行氬氧混吹脫碳,在1650℃-1720℃高溫下,降低鋼水冶煉過程中的co分壓,從冶金熱力學(xué)(圖1)和冶金動力學(xué)方面實現(xiàn)了vod、aod精煉的選擇性氧化,達(dá)到了“去碳保鉻”目的,實現(xiàn)了去氣、去夾雜等操作,提高了入爐返回料合金收得率,降低生產(chǎn)成本,降低冶煉操作難度,保證了鋼水質(zhì)量。

18、本發(fā)明方法用于冶煉zg06cr13ni4mo馬氏體不銹鋼。

技術(shù)特征:

1.一種采用堿性電弧爐返回法氧化期氬氧混吹冶煉zg06cr13ni4mo馬氏體不銹鋼的方法,其特征在于使用zg06cr13ni4mo鑄造冒口和zg06cr13ni4mo鑄造澆道返回爐料的總加入量為95%以及碳素廢鋼的加入量為5%進(jìn)行后續(xù)熔煉,使用堿性電弧爐,采用zg06cr13ni4mo鑄造澆道返回爐料和碳素鋼廢鋼配碳,在堿性電弧爐內(nèi)進(jìn)行熔化期、氧化期、還原期的冶煉工藝流程,采用氧化期前期吹氧冶煉脫碳助熔,采用氧化期中期調(diào)整氬氧比例混吹冶煉脫碳保鉻,采用氧化期末期調(diào)整氬氧比例混吹冶煉去氣,氧化期采用氬氣排與吹氧管進(jìn)行氬氧混吹脫碳,在1650℃-1720℃溫度下,降低鋼水冶煉過程中的co分壓,實現(xiàn)脫碳保鉻,即完成。

2.根據(jù)權(quán)利要求1所述的一種采用堿性電弧爐返回法氧化期氬氧混吹冶煉zg06cr13ni4mo馬氏體不銹鋼的方法,其特征在于使用的堿性電弧爐爐襯為低碳鎂鉻磚耐火材料,進(jìn)行熔化期、氧化期、還原期的冶煉工藝流程。

3.根據(jù)權(quán)利要求1所述的一種采用堿性電弧爐返回法氧化期氬氧混吹冶煉zg06cr13ni4mo馬氏體不銹鋼的方法,其特征在于加入量為5%的碳素廢鋼配碳,實現(xiàn)鋼水熔清后鋼水中c含量高于成品規(guī)格上限0.06-0.10%。

4.根據(jù)權(quán)利要求1或3所述的一種采用堿性電弧爐返回法氧化期氬氧混吹冶煉zg06cr13ni4mo馬氏體不銹鋼的方法,其特征在于采用氧化期前期吹氧冶煉脫碳助熔。

5.根據(jù)權(quán)利要求1或4所述的一種采用堿性電弧爐返回法氧化期氬氧混吹冶煉zg06cr13ni4mo馬氏體不銹鋼的方法,其特征在于采用氧化期前期吹氧冶煉脫碳助熔,實現(xiàn)鋼水溫度到1650℃以上。

6.根據(jù)權(quán)利要求1所述的一種采用堿性電弧爐返回法氧化期氬氧混吹冶煉zg06cr13ni4mo馬氏體不銹鋼的方法,其特征在于鋼水溫度在1650℃以上后,采用氧化期中期第一階段采用氬氣排與吹氧管按照氬氧比例1:3混吹冶煉脫碳保鉻;將碳降低到0.08%左右,使用鋼水溫度達(dá)到1680℃。

7.根據(jù)權(quán)利要求1所述的一種采用堿性電弧爐返回法氧化期氬氧混吹冶煉zg06cr13ni4mo馬氏體不銹鋼的方法,其特征在于氧化中期第二階段采用氬氣排與吹氧管按照氬氧體積比例1:2混吹冶煉脫碳保鉻;將碳降低到0.05%左右,使用鋼水溫度達(dá)到1700℃。

8.根據(jù)權(quán)利要求1所述的一種采用堿性電弧爐返回法氧化期氬氧混吹冶煉zg06cr13ni4mo馬氏體不銹鋼的方法,其特征在于氧化中期第三階段采用氬氣排與吹氧管按照氬氧體積比例1:1混吹冶煉脫碳保鉻;將碳降低到0.03%以下,使用鋼水溫度達(dá)到1720℃。

9.根據(jù)權(quán)利要求6、7或8所述的一種采用堿性電弧爐返回法氧化期氬氧混吹冶煉zg06cr13ni4mo馬氏體不銹鋼的方法,其特征在于氧化期采用氬氣排與吹氧管進(jìn)行氬氧混吹脫碳。

10.根據(jù)權(quán)利要求9所述的一種采用堿性電弧爐返回法氧化期氬氧混吹冶煉zg06cr13ni4mo馬氏體不銹鋼的方法,其特征在于氧化期中期采用氬氣排與吹氧管按照氬氧體積比例(1:3)、(1:2)和(1:1)混吹冶煉脫碳保鉻;氬氧混吹冶煉降低鋼水氧化期冶煉過程中的co分壓,從冶金動力學(xué)方面實現(xiàn)了vod、aod精煉的選擇性氧化,達(dá)到了“去碳保鉻”目的,實現(xiàn)了鋼水去氣、去夾雜操作,提高了入爐返回料合金收得率,降低生產(chǎn)成本,降低冶煉操作難度,保證了鋼水質(zhì)量。

技術(shù)總結(jié)

一種采用堿性電弧爐返回法氧化期氬氧混吹冶煉ZG06Cr13Ni4Mo馬氏體不銹鋼的方法,本發(fā)明涉及馬氏體不銹鋼冶煉領(lǐng)域。本發(fā)明目的是為了解決ZG06Cr13Ni4Mo馬氏體不銹鋼返回法冶煉成本高,且難以保證鋼水質(zhì)量的技術(shù)問題。方法:采用返回爐料碳素鋼廢鋼配碳,在堿性電弧爐內(nèi)進(jìn)行熔化期、氧化期、還原期的冶煉工藝流程。本發(fā)明實現(xiàn)了VOD、AOD精煉的選擇性氧化,達(dá)到了“去碳保鉻”目的,實現(xiàn)了去氣、去夾雜等操作,提高了入爐返回料合金收得率,降低生產(chǎn)成本,降低冶煉操作難度,保證了鋼水質(zhì)量。本發(fā)明方法用于冶煉ZG06Cr13Ni4Mo馬氏體不銹鋼。

技術(shù)研發(fā)人員:王德彪,呂振家,樸永偉,王德聯(lián),楊曉慧,韓軍,李道濱,彭建強,汪松,曹鵬,胡寶成,魏雙勝,荀艷華,洪玉朝,于洋

受保護(hù)的技術(shù)使用者:哈爾濱汽輪機廠有限責(zé)任公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!