一種低屈服強(qiáng)度抗沖擊農(nóng)機(jī)旋耕刀用鋼及其制造方法與流程

本發(fā)明涉及農(nóng)機(jī)用鋼,具體而言,尤其涉及一種低屈服強(qiáng)度抗沖擊農(nóng)機(jī)旋耕刀用鋼及其制造方法。

背景技術(shù):

1、農(nóng)機(jī)旋耕刀是農(nóng)業(yè)耕種機(jī)械關(guān)鍵部件,其使用壽命直接影響農(nóng)機(jī)耕作作業(yè)質(zhì)量與效率。旋耕刀形狀復(fù)雜,加工成型難度大,易脆斷,作業(yè)過程中受接觸沙土、碎石等硬質(zhì)土壤時(shí)磨損嚴(yán)重且易斷裂。原有加工制造旋耕刀用的60si2mn材料熱軋板屈服強(qiáng)度600mpa以上,屈強(qiáng)比65%以上,抗拉強(qiáng)度900mpa以上。采用油淬+回火處理,效率低且不環(huán)保,熱處理成品硬度45~50hrc,抗拉強(qiáng)度1300~1500mpa,20℃沖擊功akv不足10j。熱軋板屈服強(qiáng)度高,加工成型難度大,熱處理后脆性大韌性差易斷裂,硬度低耐磨性差,更換頻繁,作業(yè)效率低,難以滿足全自動(dòng)農(nóng)業(yè)機(jī)械大型化、復(fù)式化、高速化發(fā)展和連續(xù)高效作業(yè)需求。另一方面,隨著環(huán)保要求不斷提高,水淬是熱處理行業(yè)發(fā)展發(fā)向。材料、制造工藝及部件性能不匹配是制約我國旋耕刀等農(nóng)機(jī)工具發(fā)展滯后的主要原因。

技術(shù)實(shí)現(xiàn)思路

1、針對(duì)上述現(xiàn)有旋耕刀用鋼,熱軋板屈服強(qiáng)度高成型性差,熱處理后硬度低耐磨性不足,沖擊韌性差易斷裂,熱處理工藝不環(huán)保,效率低不能滿足旋耕刀等形狀復(fù)雜農(nóng)機(jī)部件使用要求的問題,本發(fā)明提供了一種低屈服強(qiáng)度抗沖擊農(nóng)機(jī)旋耕刀用鋼及其制造方法。

2、為了實(shí)現(xiàn)上述目的,本發(fā)明的技術(shù)方案如下:

3、本發(fā)明一方面提供一種低屈服強(qiáng)度抗沖擊農(nóng)機(jī)旋耕刀用鋼,所述鋼的化學(xué)成分按重量百分比計(jì)為:c?0.30%~0.50%,si?0.01%~0.3%,mn?0.5%~1.5%,b0.0005%~0.005%,cr?0.1%~0.8%,nb?0.01%~0.5%,ti?0.01%~0.1%,al0.01%~0.1%,re0.001%~0.2%,n?0.0010%~0.010%,ca?0.0005%~0.02%,0.01%≤ti+al≤0.15%,1≤nb/ti≤10,p≤0.020%,s≤0.020%,余量為fe和不可避免的雜質(zhì)。

4、以下詳細(xì)闡述本發(fā)明的農(nóng)機(jī)旋耕刀用鋼各合金成分作用機(jī)理:

5、c:c是鋼中主要的固溶強(qiáng)化元素,且本發(fā)明中需足量的c也re生成稀土類碳化物,抑制表面氧化脫碳,提升的硬度及硬度均勻性。c含量若低于0.30%,則很難保證鋼板熱處理后的強(qiáng)硬性,另一方面c含量若高于0.50%,則強(qiáng)度過高,惡化鋼熱處理后的韌塑性,降低沖擊韌性,易斷裂。因此,c含量要控制在0.30%~0.50%。

6、mn:mn價(jià)格相對(duì)便宜,是良好的脫氧劑和脫硫劑,是保證鋼的強(qiáng)度和韌性的必要元素。錳和鐵能無限固溶形成固溶體,提高硬度和強(qiáng)度,對(duì)塑性的影響相對(duì)較小。mn與s結(jié)合形成mns,避免晶界處形成fes而導(dǎo)致的熱裂紋影響鋼的熱成形性。同時(shí)mn也是良好的脫氧劑并增加淬透性。鋼中mn含量低,不能滿足高強(qiáng)硬性的要求,mn含量過高偏析嚴(yán)重,影響焊接性能和成型性,且增加生產(chǎn)成本,因此,綜合考慮成本及性能要求等因素,mn含量應(yīng)該控制在0.50%~1.5%

7、si:si是鋼中常見元素之一,在煉鋼過程中用作還原劑和脫氧劑,si是鐵素體形成元素,非碳化物形成元素,si固溶在鐵素體中提高淬透性和耐回火性能,提高強(qiáng)度和硬度,改善耐磨性能,顯著提高彈性極限、屈服強(qiáng)度和屈強(qiáng)比,并提高疲勞強(qiáng)度,延長鋼的使用壽命。si含量超過0.3%鋼表面脫碳氧化,嚴(yán)重影響疲勞性能。

8、b:硼固溶在鋼中可明顯提高淬硬性和淬透性。0.001%~0.003%的硼相當(dāng)于0.6%錳、0.7%鉻、0.5%鉬和1.5%鎳,故極少量的硼即可節(jié)約大量貴重合金元素。本發(fā)明添加b后,使含碳量低于0.4%的鋼板油淬火后獲得全部的馬氏體組織,顯著提高鋼的淬硬性。另一方面本發(fā)明通過限定nb、ti、al三種元素含量關(guān)系,有效控制鋼中固溶b含量,避免硼脆現(xiàn)象,以充分發(fā)揮硼的有益作用。

9、cr:鉻為中強(qiáng)碳化物形成元素,本發(fā)明加cr后與re形成復(fù)合碳化物,抑制微觀偏析,減輕帶狀。鉻還能使a3和a1溫度升高,gs線向左上方移動(dòng).減緩a分解,提淬透性;提高鋼的抗氧化性和耐腐蝕性,提回火穩(wěn)定性,高硬度,提高耐磨性。

10、nb:細(xì)晶強(qiáng)化元素,高溫固溶提淬透性,1≤nb/ti≤10保證鋼中形成彌散分布≤50nm的細(xì)小nbn粒子及nb與n和re形成復(fù)合n化物,高熔點(diǎn)、高硬度、強(qiáng)烈提耐磨性,同時(shí)加nb有助于提升熱處理后抗沖擊性能,避免作業(yè)開裂。1≤nb/ti不形成方形tin粒子,nb/ti≤10使ti和al有效控制鋼中固溶b含量,避免硼脆現(xiàn)象,充分發(fā)揮硼的有益作用,抑制微觀偏析,均勻組織,減輕帶狀。1≤nb/ti≤10,提升抗沖擊性能和疲勞壽命。

11、ti:本發(fā)明ti的主要作用是脫氧劑,同時(shí)沉淀強(qiáng)化及提高淬透性,提高鋼的強(qiáng)度,而又保持良好的塑性和韌性。

12、al:al用作煉鋼時(shí)的脫氧劑,細(xì)化晶粒,抑制鋼的時(shí)效,改善鋼在低溫時(shí)的韌性,特別能降低鋼的脆性轉(zhuǎn)變溫度;al是非碳化物形成元素,能提高鋼的抗氧化性能,抑制表面氧化脫碳,提高表面質(zhì)量。

13、0.01≤ti+al≤0.15:nb+ti+al三種元素共同作用,有效控制鋼中固溶b含量,避免硼脆現(xiàn)象,充分發(fā)揮硼的有益作用,抑制微觀偏析,均勻組織,減輕帶狀,提升抗沖擊和疲勞性能。ti+al低于0.01%,上述作用不明顯,ti+al高于0.15%,鋼中形成粗大夾雜物,且不利用細(xì)小彌散nbc粒子的形成,影響抗沖擊和疲勞性能。

14、n:一般認(rèn)為n是有害元素,鋼中n越低越好。本發(fā)明采用含n的成分設(shè)計(jì),在精煉時(shí),通入0.001%以上含量的n,使n與nb和c形成≤50nm的細(xì)小碳化物粒子,抑制微觀偏析,均勻組織,減輕帶狀。n含量超過0.01%,會(huì)與b形成bn相,形成硼脆,降低韌塑性。

15、p、s:p和s都是鋼中不可避免的有害雜質(zhì),它們的存在會(huì)嚴(yán)重惡化鋼的韌性,因此要采取措施使鋼中的p和s含量盡可能降低。本發(fā)明p含量限制在p≤0.020%。最高s含量限制在0.010%,減少mns的形成。

16、re:re作為微合金化元素,固溶提高強(qiáng)度,re與cr和nb形成復(fù)合碳化物,有助于珠光體球化,提高抗拉強(qiáng)度,從而降低屈強(qiáng)比,同時(shí)抑制微觀偏析,減輕帶狀,不超過2.0級(jí)。re還可以細(xì)化晶粒,改善鋼水流動(dòng)性,改善鋼表面光潔度,消除組織的各向異性,提升鋼水純凈度,提升熱處理后延伸率到10%以上,沖擊性能25j以上,硬度53hrc以上且均勻。

17、ca:ca作為微合金化元素,與cr和v等形成復(fù)合碳化物,抑制微觀偏析,減輕帶狀,促進(jìn)碳化物形核,球化,提升抗沖擊和疲勞性能。

18、上述技術(shù)方案中,進(jìn)一步地,所述鋼的屈服強(qiáng)度為300~400mpa,抗拉強(qiáng)度為700~800mpa;熱處理后屈服強(qiáng)度為1400mpa以上,抗拉強(qiáng)度為1900mpa以上,延伸率≥10%,20℃沖擊功akv≥25j,表面硬度為53hrc以上。

19、本發(fā)明另一方面提供一種上述農(nóng)機(jī)旋耕刀用鋼的制造方法,所述方法包括以下步驟:

20、(1)冶煉、連鑄:轉(zhuǎn)爐出鋼前鋼水c含量為0.25%~0.45%,鋼水進(jìn)入lf電爐精煉,硫含量≤0.020%以后進(jìn)行合金化,同時(shí)通入n調(diào)整鋼水n含量為0.001%~0.010%,連鑄得到連鑄坯;

21、(2)鑄坯處理:鑄坯下線緩冷,600~700℃保溫90h以上,熱送熱裝入步進(jìn)式加熱爐加熱,預(yù)熱段溫度500~600℃,保溫時(shí)間60min以上,一加熱段溫度900~1100℃,保溫時(shí)間60min以上,二加熱段溫度1200~1350℃,在爐總時(shí)間3~4h;

22、(3)軋制:粗、精軋前均采用高壓水除鱗,粗軋采用3~5道次連軋,首道次壓下率20%~25%,軋制溫度1150~1250℃,鋼帶全長軋制溫度差≤20℃,精軋采用5~7道次連軋,首道次壓下率20%~25%,終軋溫度950~1150℃,鋼帶全長軋制溫度差≤10℃;

23、(4)冷卻:鋼板出精軋機(jī)后進(jìn)入層冷冷卻,冷卻到500~600℃卷取,隨后緩慢冷卻到300℃以下,空冷至室溫。

24、上述技術(shù)方案中,進(jìn)一步地,步驟(1)中,鋼水采用立彎弧形連鑄機(jī)澆注,立彎連鑄機(jī)的弧形半徑不小于5m;

25、連鑄采用輕壓下和結(jié)晶器電磁攪拌,電磁攪拌電流500~700a,頻率2.2~2.9hz,結(jié)晶器動(dòng)態(tài)水量80~160l/min,使用結(jié)晶器保護(hù)渣澆注,結(jié)晶器液位750~850mm,過熱度20~25℃,連鑄拉速0.8~1.2m/min,二冷水量0.15~0.25l/kg;

26、所述連鑄坯厚度為170~250mm。

27、上述技術(shù)方案中,進(jìn)一步地,步驟(3)中,高壓水壓力不小于30mpa;

28、精軋工序中,鋼板兩側(cè)采用邊部加熱裝置,補(bǔ)償溫度40~50℃,寬度40~50mm。

29、上述技術(shù)方案中,進(jìn)一步地,步驟(4)中,層冷冷卻冷速為10~25℃/s,且同一位置帶寬方向冷速差≤1℃/s;

30、緩慢冷卻冷速為15~25℃/h。

31、本發(fā)明還提供一種使用上述農(nóng)機(jī)旋耕刀用鋼生產(chǎn)的農(nóng)機(jī)旋耕刀的熱處理方法,將所述農(nóng)機(jī)旋耕刀用鋼加工成旋耕刀毛坯,感應(yīng)加熱到850~900℃,熱沖壓成型,含水60%~90%的冷卻液冷卻到200~250℃保溫5~10min,再空冷到室溫。

32、本發(fā)明采用轉(zhuǎn)爐冶煉、lf電爐精煉,無需rh真空處理;轉(zhuǎn)爐出鋼前鋼水0.25%≤c≤0.40%,保證精鋼連鑄后鑄坯中碳含量均勻,無宏觀偏析;采用lf電爐精煉,精煉硫含量≤0.010%以后添加re等其他合金,同時(shí)通氮?dú)猓{(diào)整鋼水n含量,改變非金屬夾雜物的成分、數(shù)量和形態(tài),加快鋼水流動(dòng),促使夾雜物上浮充分,提高鋼質(zhì)純凈度,成品鋼中各類非金屬夾雜不超過1.5級(jí),而且改善鋼表面光潔度,消除組織的各向異性;連鑄采用輕壓下和結(jié)晶器電磁攪拌,電磁攪拌電流500~700a,頻率2.2~2.9hz;結(jié)晶器動(dòng)態(tài)水量80~160l/min,使用結(jié)晶器保護(hù)渣澆注,結(jié)晶器液位750~850mm,過熱度20~25℃,控夾雜和偏析,同時(shí)連鑄拉速0.8~1.2m/min,二冷水量0.15~0.25l/kg,保證鑄坯表面溫度偏差不大于10℃,鑄坯冷速均勻,組織均勻,軋制后同卷帶鋼強(qiáng)度差≤20mpa,同卷硬度差≤3hrb,等軸晶率50%以上,控制柱狀晶末端合金液態(tài)微偏析。

33、鑄坯下線緩冷,600~700℃保溫90h以上,減小鑄坯表面溫差,減輕微觀偏析。加熱爐采用弱氧化性氣氛(空氣過剩系數(shù)1.02-1.1,空燃比2.0-2.2),預(yù)熱段溫度500~600℃,保溫時(shí)間60min以上,一加熱段溫度900~1100℃,保溫時(shí)間60min以上,二加熱段溫度1200~1350℃,在爐總時(shí)間3~4h,保證鑄坯表面質(zhì)量,避免氧化脫碳。

34、粗精軋前均采用高壓水除鱗,高壓水壓力不小于30mpa,保證鋼板表面質(zhì)量。粗軋采用3~5道次連軋,首道次壓下率20%~25%,軋制溫度1150~1250℃,為各類碳化物和氮化物析出提供形核動(dòng)力,鋼帶全長軋制溫度差≤20℃,組織性能均勻。精軋采用5~7道次連軋,首道次壓下率20%~25%,終軋溫度950~1150℃,有助于加re后提球化率,減輕帶狀,不超過2.0級(jí)。精軋和粗軋均采用高溫小壓下量有助于后續(xù)冷卻后得到較粗大珠光體和鐵素體混合組織,降低屈服強(qiáng)度,特別鋼板兩側(cè)采用邊部加熱裝置,補(bǔ)償溫度40~50℃,寬度40~50mm,帶軋制溫度差≤10℃,組織性能均勻,帶鋼厚度波動(dòng)±0.20mm以內(nèi),凸度≤40μm,同卷抗拉強(qiáng)度差距≤20mpa,同卷硬度差≤3hrb。

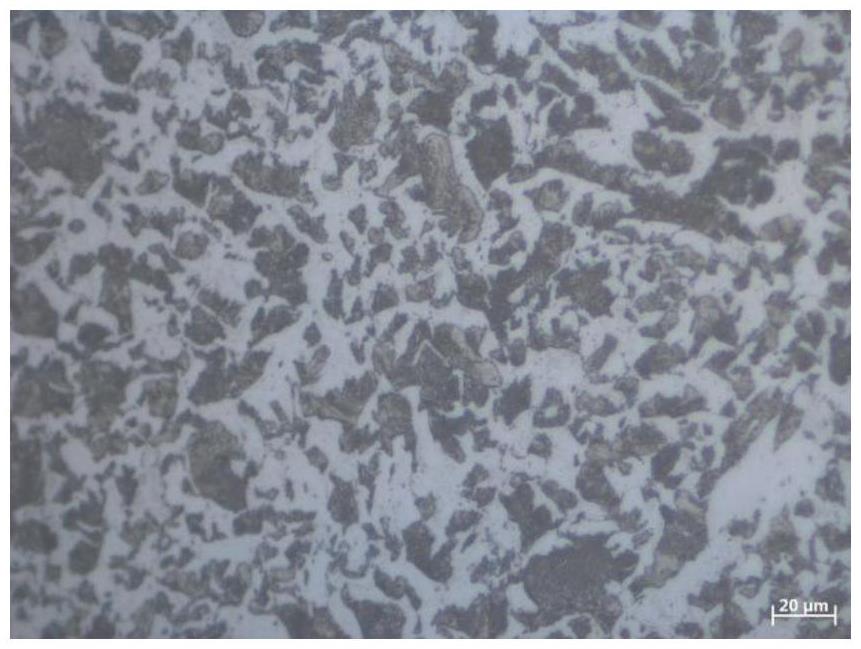

35、鋼板出精軋機(jī)后進(jìn)入層冷冷卻,冷速10~25℃/s,同一長度位置帶寬方向冷速差≤1℃/s,保證同板組織性能均勻,強(qiáng)度差≤20mpa,硬度差≤3hrb。冷卻到500~600℃卷取,以15~25℃/h冷速冷到300℃以下,有助于碳化物形核,得到均勻球化珠光體、片狀珠光體和鐵素體混合組織,球化珠光體直徑0.2μm以下,球化率50%以上,冷速超過25℃/h易形成片狀珠光體,冷速低于15℃/h球化珠光體易長大,韌塑性差。

36、零件毛坯,感應(yīng)加熱到880~950℃,熱沖壓成型,含60%~90%水的冷卻液淬后冷卻到200~250℃保溫5~10min,再空冷到室溫,得到細(xì)小板條馬氏體組織,無需回火處理使用性能優(yōu)異。屈服強(qiáng)度1400mpa以上,抗拉強(qiáng)度1900mpa以上,延伸率≥10%,20℃沖擊功akv≥25j,表面硬度53hrc以上。

37、本發(fā)明的有益效果為:

38、本發(fā)明利用cr、nb、b、re等合金化,同時(shí)控制制造工藝參數(shù),得到均勻細(xì)小球化珠光體、片狀珠光體和鐵素體混合組織,球化珠光體直徑0.2μm以下,球化率50%以上,帶狀不超過2.0級(jí),鋼的屈服強(qiáng)度300~400mpa,抗拉強(qiáng)度700~800mpa,屈強(qiáng)比60%以下,伸長率大于18%,硬度85~95hrb。

39、本發(fā)明通過控軋控冷工藝,控制帶鋼厚度波動(dòng)±0.20mm以內(nèi),凸度≤40μm,同卷抗拉強(qiáng)度差距≤20mpa,同卷硬度差≤3hrb。

40、本發(fā)明制得的農(nóng)機(jī)旋耕刀用鋼屈服強(qiáng)度低,沖壓成型性好;使用其生產(chǎn)的農(nóng)機(jī)旋耕刀用含60%~90%水的冷卻液淬火后得到均勻細(xì)小板條馬氏體組織,馬氏體板條最長不超過25μm,無需回火處理,屈服強(qiáng)度1400mpa以上,抗拉強(qiáng)度1900mpa以上,延伸率≥10%,20℃沖擊功akv≥25j,硬度53hrc以上,耐磨壽命延長2倍以上,使用壽命明顯提升。

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!