一種硬碳材料及其制備方法和應用與流程

本發明涉及電池材料,尤其涉及一種硬碳材料及其制備方法和應用。

背景技術:

1、隨著電動汽車、儲能系統等領域的快速發展,對高性能電池材料的需求日益增長。硬碳材料因其比容量高、原材料廣泛等優點,在電池領域尤其是鈉離子電池領域展現出巨大的應用潛力。然而,傳統的硬碳材料其制備方法效率較低,且存在性能不穩定等問題,進而限制了其在實際應用中的推廣。

2、因此,本發明提供了一種新的硬碳材料的制備方法。

技術實現思路

1、為了解決上述技術問題,本發明提供了一種硬碳材料及其制備方法和應用。本發明提供的制備方法具有效率高、成本低、操作簡單等優點,且能夠顯著提升制備得到的硬碳材料的性能穩定性,能夠滿足大規模生產需求和高性能電池材料的需求。

2、第一方面,本發明提供了一種硬碳材料的制備方法,所述制備方法包括:將高分子纖維材料進行預氧化,之后進行碳化處理,得到所述硬碳材料。

3、本發明提供的制備方法具有效率高、成本低、操作簡單等優點,且制備得到的硬碳材料具有優異的導電性和性能穩定性,能夠滿足大規模生產需求和高性能電池材料的需求。具體而言:

4、本發明提供的制備方法首先對高分子纖維材料進行預氧化,一方面能夠降低硬碳產品中含氧官能團含量,降低硬碳缺陷,進而減少后續的副反應,提升硬碳材料的導電性、循環性能以及性能穩定性等,滿足高性能電池材料的需求;另一方面能夠減少碳化處理過程中的碳損失,提高硬碳得率,提高產品經濟性,且產品批次穩定性高,使得本發明制備方法具有效率高、成本低、操作簡單等優點,滿足大規模生產需求。

5、所述硬碳材料得率η(%)=得到的硬碳材料質量(m1)/高分子纖維材料投入質量(m2)×100%。

6、作為本發明的一種優選技術方案,所述高分子纖維材料包括無塵紙、無紡布和未染色織物中的任意一種或多種。

7、作為本發明的一種優選技術方案,所述預氧化在空氣氛圍下進行。

8、作為本發明的一種優選技術方案,所述預氧化的溫度為180-250℃,例如180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃等。

9、作為本發明的一種優選技術方案,所述預氧化的時間為1-24h,例如1h、2h、4h、8h、12h、16h、20h、24h等。

10、當預氧化的溫度和時間在上述范圍內時,能夠使得制備得到的硬碳材料具有較好的導電性和穩定性。

11、作為本發明的一種優選技術方案,所述預氧化的溫度為200-230℃。

12、作為本發明的一種優選技術方案,所述預氧化的時間為1-3h。

13、當預氧化的溫度和時間在上述范圍內時,能夠使得制備得到的硬碳材料具有更加優異的導電性和穩定性。

14、作為本發明的一種優選技術方案,所述碳化處理在惰性氣體氣氛下進行,所述惰性氣體可以為氮氣、氬氣等。

15、作為本發明的一種優選技術方案,所述碳化處理的升溫速率為0.5-10℃/min,例如0.5℃/min、1℃/min、2℃/min、5℃/min、10℃/min等,優選為1-5℃/min。

16、作為本發明的一種優選技術方案,所述碳化處理的溫度為600-1700℃,例如600℃、800℃、1000℃、1200℃、1400℃、1600℃、17600℃等。

17、作為本發明的一種優選技術方案,所述碳化處理的溫度為1000-1300℃。

18、作為本發明的一種優選技術方案,所述碳化處理的時間為1-10h,例如1h、2h、4h、6h、8h、10h等。

19、作為本發明的一種優選技術方案,所述碳化處理的時間為1-3h。

20、本發明將碳化處理的溫度和時間控制在上述范圍內,以確保無塵紙充分碳化,得到高性能的硬碳材料。

21、本發明并不對所述碳化處理使用的設備進行過多限定,只要能夠滿足要求即可,例如可以為管式爐等。

22、作為本發明的一種優選技術方案,所述高分子纖維材料進行預氧化之前還進行真空干燥處理。

23、作為本發明的一種優選技術方案,所述真空干燥處理的真空度為0.1-100kpa,例如0.1kpa、1kpa、5kpa、10kpa、50kpa、80kpa、100kpa等。

24、作為本發明的一種優選技術方案,所述真空干燥處理的溫度為105-120℃,例如105℃、110℃、115℃、120℃等。

25、作為本發明的一種優選技術方案,所述真空干燥處理的時間為1-10h,例如1h、2h、4h、6h、8h、10h等。

26、作為本發明的一種優選技術方案,所述真空干燥處理后的高分子纖維材料的含水量低于500ppm。

27、本發明將高分子纖維材料進行真空干燥處理,當處理條件在上述范圍內時,能夠有效去除材料中的水分,使其含水量低于預定閾值,為后續的碳化處理打下良好基礎。

28、作為本發明的一種優選技術方案,所述碳化處理之后還進行細化處理。

29、作為本發明的一種優選技術方案,所述細化處理的方法為:對碳化處理得到的硬碳粗品進行球磨細化,得到所述硬碳材料。

30、作為本發明的一種優選技術方案,所述球磨利用行星式球磨機或振動式球磨機進行。

31、作為本發明的一種優選技術方案,所述球磨的轉速為100-500r/min,例如100r/min、200r/min、300r/min、400r/min、500r/min等。

32、作為本發明的一種優選技術方案,所述球磨的時間為0.2-5h,例如0.2h、1h、2h、3h、4h、5h等。

33、作為本發明的一種優選技術方案,經細化處理得到的硬碳材料的d50為5-15μm,例如5μm、8μm、10μm、12μm、15μm等。

34、本發明利用球磨機對硬碳粗品進行細化處理,使其達到預定的顆粒尺寸分布,從而有效改善其電化學性能。

35、作為本發明的一種優選技術方案,所述硬碳材料的制備方法包括:

36、(1)將高分子纖維材料進行真空干燥處理以使含水量低于500ppm,真空度為0.1-100kpa,溫度為105-120℃,時間為1-10h;

37、(2)將真空干燥后的高分子纖維材料進行預氧化處理,溫度為180-250℃,時間為1-24h,得到硬碳前驅體;

38、(3)將所述硬碳前驅體進行碳化處理,溫度為600-1700℃,時間為1-10h,得到硬碳粗品;

39、(4)將所述硬碳粗品進行球磨細化處理,轉速為100-500r/min,時間為0.2-5h,得到所述硬碳材料。

40、第二方面,本發明提供了第一方面所述的制備方法制備得到的硬碳材料。

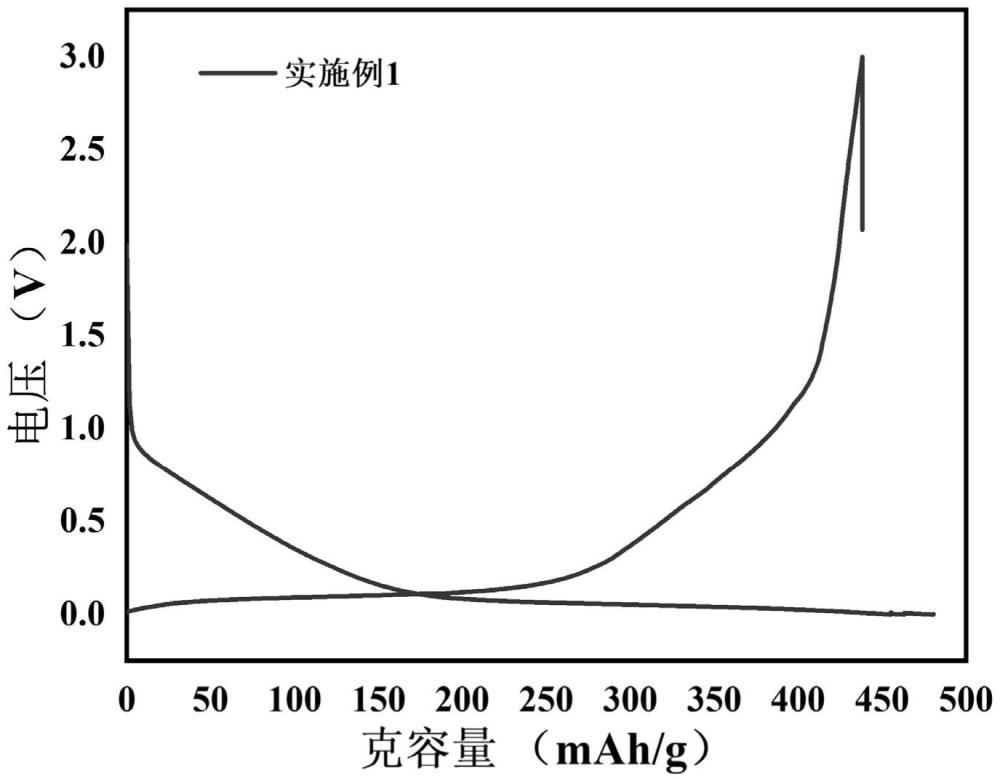

41、本發明制備得到的硬碳材料具有低于10m2/g的比表面積和至少200mah/g的可逆容量,相比于傳統方法制備得到的硬碳材料,首效和循環穩定性均獲得大幅度提升。

42、第三方面,本發明提供了一種負極極片,所述負極極片包括第二方面所述的硬碳材料。

43、作為本發明的一種優選技術方案,所述負極極片還包括導電劑和粘結劑。

44、作為本發明的一種優選技術方案,所述導電劑包括炭黑、石墨和碳納米管中的任意一種或多種。

45、作為本發明的一種優選技術方案,所述粘結劑包括丁苯橡膠(sbr)、羧甲基纖維素鈉(cmc-na)、paa、聚偏二氟乙烯(pvdf)和聚四氟乙烯(ptfe)中的任意一種或多種。

46、作為本發明的一種優選技術方案,所述粘結劑選自丁苯橡膠和羧甲基纖維素鈉的組合。

47、作為本發明的一種優選技術方案,所述負極極片中,所述硬碳材料、導電劑、羧甲基纖維素鈉和丁苯橡膠的質量比為90:(3-5):(2-4):(2-4)。

48、第四方面,本發明提供了一種電化學儲能裝置,所述電化學儲能裝置包括第二方面所述的硬碳材料或第三方面所述的負極極片。

49、作為本發明的一種優選技術方案,所述電化學儲能裝置為鈉離子電池。

50、應用本發明制備得到的硬碳材料的鈉離子電池具有較高的首次庫倫效率及優異的倍率性能和循環穩定性等,具有至少86%的首次庫倫效率和至少1000次的循環穩定性。相比傳統負極材料,其首次庫倫效率提高了2-5%,循環性能提高了20%,能夠滿足不同應用場景下的需求。

51、作為本發明的一種優選技術方案,所述鈉離子電池包括正極極片和鈉鹽電解質,所述鈉鹽電解質為液態電解質或固態電解質。

52、本發明實施例提供的技術方案與現有技術相比具有如下優點:

53、本發明提供的制備方法具有效率高、成本低、操作簡單等優點,且制備得到的硬碳材料具有優異的導電性和性能穩定性,能夠滿足大規模生產需求和高性能電池材料的需求。

- 還沒有人留言評論。精彩留言會獲得點贊!