一種新型玻璃熔煉連續加料設備的制作方法

本發明屬于加料機,特別涉及一種新型玻璃熔煉連續加料設備。

背景技術:

1、在玻璃熔煉生產過程中,需要將物料投入窯爐中進行加工;為了按照一定的配比將不同物料同時投入窯爐中,常采用加料機進行加料作業。

2、目前常用的玻璃熔煉加料機整體結構固定,考慮到加料機中電機、振動機的運作狀態會帶動裝置整體發生抖動,為了避免加料機的出料端口與窯爐進料端口發生碰撞進而造成設備損壞,加料機多采用非接觸式加料。但這會造成加料機的出料端口與窯爐的進料端口間存在一定縫隙。而在連續加料的作業過程中,由于加料機內部電機、振動機在物料輸送過程中會攜帶氣流同步進行輸送,導致氣流從加料機與窯爐之間的縫隙處涌出,進而帶動物料飛揚和粉塵拋灑;此外,窯爐內的加工作業也會導致縫隙處氣壓發生混亂,進一步加劇縫隙處物料飛揚的問題,直接導致生產成本增加、投入產出率降低,還大幅增加了廢棄料處理的成本。

技術實現思路

1、針對上述問題,本發明提出一種新型玻璃熔煉連續加料設備,包括:平臺機架以及安裝在平臺機架上的粉料送料裝置、回爐送料裝置、匯料部件,匯料部件包括外殼套、內套管、粉料進料管、回爐料進料管、氣壓連通管;

2、外殼套內設氣壓空腔,外殼套下端開設有連接端口,內套管內置于氣壓空腔中,內套管一端朝向連接端口,內套管另一端與外殼套內壁保持預定間距;

3、回爐料進料管和粉料進料管的一端均貫穿外殼套側壁并延伸至與內套管內腔形成連通,回爐料進料管、粉料進料管的另一端分別與粉料送料裝置、回爐送料裝置的輸出端形成對接;

4、氣壓連通管貫穿外殼套側壁并連通氣壓空腔與外界環境。

5、更進一步地,粉料送料裝置包括:第一稱重器、粉料料箱、第一螺旋軸、第一伺服電機;

6、第一稱重器安裝在平臺機架上,第一稱重器的承載面上安裝粉料料箱,粉料料箱頂端可拆卸扣合第一艙蓋,粉料料箱內腔下端部轉動安裝第一螺旋軸,粉料料箱側壁對應第一螺旋軸開設有料箱出口,料箱出口處安裝有用于對接粉料進料管的轉接管;

7、第一螺旋軸一端與第一伺服電機傳動連接,第一螺旋軸另一端延伸轉接管內腔。

8、更進一步地,粉料進料管內腔轉動安裝第二螺旋軸,第二螺旋軸一端傳動連接第二伺服電機,第二螺旋軸另一端延伸至內套管內腔。

9、更進一步地,粉料料箱與粉料進料管呈上下位布置,粉料進料管遠離外殼套的一端側壁開設有連通粉料進料管內腔的銜接端管,銜接端管通過軟管連通轉接管。

10、更進一步地,回爐料進料管包括管體部和接口部,管體部第一端連接內套管,管體部第二端高于管體部第一端,管體部第二端連接用于對接回爐送料裝置輸出端的接口部。

11、更進一步地,回爐送料裝置包括第二稱重器、回爐料料箱、導槽和電振機;

12、第二稱重器安裝在平臺機架上,第二稱重器的承載面上安裝回爐料料箱,回爐料料箱的頂端可拆卸扣合第二艙蓋,回爐料料箱下端開設有出料端口,導槽位于回爐料料箱下方,導槽一端與出料端口形成對接,導槽另一端開設有用于與回爐料進料管形成對接的缺口;

13、電振機安裝在導槽側壁上。

14、更進一步地,氣壓連通管用于與外殼套連接的第一端與連接端口保持預定高度差,氣壓連通管第二端高于氣壓連通管第一端,且氣壓連通管第二端端口安裝有通風蓋板。

15、更進一步地,外殼套包括外殼套體和端蓋,端蓋上端與外殼套體端部可拆卸扣合,端蓋下端開設有連接端口。

16、更進一步地,粉料送料裝置、回爐送料裝置、匯料部件的表面均涂刷有保護涂層。

17、更進一步地,平臺機架包括支架,支架下端安裝有沿第一方向滾動的滾輪,支架上端面對稱布置第一端板和第二端板,第一端板和第二端板上端面共同連接滑軌,滑軌上沿第二方向滑動安裝有滑動平臺,安裝滑動平臺用于承載安裝粉料送料裝置、回爐送料裝置、匯料部件;

18、第一方向與第二方向呈垂直布置。

19、與現有技術相比,本發明的實施例至少具有以下優點:

20、本發明的新型玻璃熔煉連續加料設備,在內套管一端朝向連接端口、內套管另一端與外殼套內壁保持預定間距的基礎上,使得內套管的氣體可直接從內套管的上下端流向外殼套的氣壓空腔中,進而通過氣壓連通管流向外界環境,同時用于釋放窯爐內過多的氣壓,維持窯爐內氣壓的穩定,實現對氣流的疏散并保障氣壓平衡,避免因氣流竄動造成物料飛揚的問題,保障生產過程的安全與高效進行。

21、本發明的其它特征和優點將在隨后的說明書中闡述,并且,部分地從說明書中變得顯而易見,或者通過實施本發明而了解。本發明的目的和其他優點可通過在說明書以及附圖中所指出的結構來實現和獲得。

技術特征:

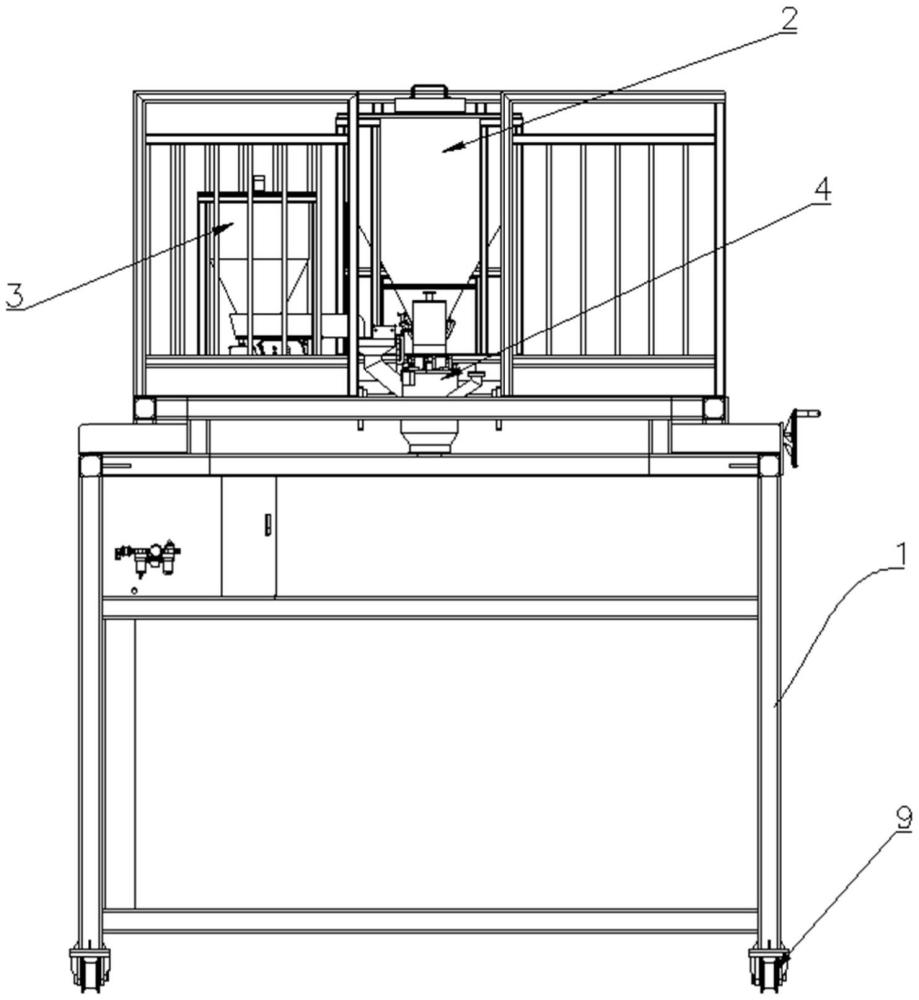

1.一種新型玻璃熔煉連續加料設備,其特征在于,包括:平臺機架(1)以及安裝在平臺機架(1)上的粉料送料裝置(2)、回爐送料裝置(3)、匯料部件(4),所述匯料部件(4)包括外殼套(41)、內套管(42)、粉料進料管(43)、回爐料進料管(44)、氣壓連通管(45);

2.根據權利要求1所述的新型玻璃熔煉連續加料設備,其特征在于,所述粉料送料裝置(2)包括:第一稱重器(21)、粉料料箱(22)、第一螺旋軸(23)、第一伺服電機(24);

3.根據權利要求2所述的新型玻璃熔煉連續加料設備,其特征在于,所述粉料進料管(43)內腔轉動安裝第二螺旋軸(5),第二螺旋軸(5)一端傳動連接第二伺服電機(6),第二螺旋軸(5)另一端延伸至內套管(42)內腔。

4.根據權利要求(2)所述的新型玻璃熔煉連續加料設備,其特征在于,所述粉料料箱(22)與粉料進料管(43)呈上下位布置,粉料進料管(43)遠離外殼套(41)的一端側壁開設有連通粉料進料管(43)內腔的銜接端管(47),銜接端管(47)通過軟管(7)連通轉接管(26)。

5.根據權利要求1所述的新型玻璃熔煉連續加料設備,其特征在于,所述回爐料進料管(44)包括管體部(441)和接口部(442),管體部(441)第一端連接內套管(42),所述管體部(441)第二端高于管體部(441)第一端,管體部(441)第二端連接用于對接回爐送料裝置(3)輸出端的接口部(442)。

6.根據權利要求5所述的新型玻璃熔煉連續加料設備,其特征在于,所述回爐送料裝置(3)包括第二稱重器(31)、回爐料料箱(32)、導槽(33)和電振機(34);

7.根據權利要求1所述的新型玻璃熔煉連續加料設備,其特征在于,所述氣壓連通管(45)用于與外殼套(41)連接的第一端與連接端口(46)保持預定高度差,氣壓連通管(45)第二端高于氣壓連通管(45)第一端,且氣壓連通管(45)第二端端口安裝有通風蓋板(8)。

8.根據權利要求1所述的新型玻璃熔煉連續加料設備,其特征在于,所述外殼套(41)包括外殼套體(411)和端蓋(412),端蓋(412)上端與外殼套體(411)端部可拆卸扣合,端蓋(412)下端開設有連接端口(46)。

9.根據權利要求1-8任一項所述的新型玻璃熔煉連續加料設備,其特征在于,所述粉料送料裝置(2)、回爐送料裝置(3)、匯料部件(4)的表面均涂刷有保護涂層。

10.根據權利要求9所述的新型玻璃熔煉連續加料設備,其特征在于,所述平臺機架(1)包括支架(11),支架(11)下端安裝有沿第一方向滾動的滾輪(9),支架(11)上端面對稱布置第一端板(12)和第二端板(13),第一端板(12)和第二端板(13)上端面共同連接滑軌(14),滑軌(14)上沿第二方向滑動安裝有滑動平臺(15),安裝滑動平臺(15)用于承載安裝粉料送料裝置(2)、回爐送料裝置(3)、匯料部件(4);

技術總結

本發明屬于加料機技術領域,特別涉及一種新型玻璃熔煉連續加料設備,包括外殼套內設氣壓空腔,外殼套下端設有連接端口,內套管內置氣壓空腔中,回爐料進料管和粉料進料管的一端均貫穿外殼套側壁并延伸至與內套管內腔形成連通,回爐料進料管、粉料進料管的另一端分別與粉料送料裝置、回爐送料裝置的輸出端形成對接,氣壓連通管貫穿外殼套側壁并連通氣壓空腔與外界環境。本發明的新型玻璃熔煉連續加料設備,使得內套管的氣體可直接從內套管的上下端流向外殼套的氣壓空腔中,進而通過氣壓連通管流向外界環境,同時用于釋放窯爐內過多的氣壓,維持窯爐內氣壓的穩定,實現對氣流的疏散并保障氣壓平衡。

技術研發人員:牟未勝,胡功彬,李濱,雷磊,宿德富,先正良,魏浚

受保護的技術使用者:成都光明光電股份有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!