一種強(qiáng)釋氧型鈣鈦礦載氧體材料及其制備方法

本發(fā)明屬于化學(xué)鏈燃燒,具體涉及一種強(qiáng)釋氧型鈣鈦礦載氧體材料及其制備方法。

背景技術(shù):

1、化學(xué)鏈燃燒作為一種新型燃燒技術(shù),可實(shí)現(xiàn)燃料轉(zhuǎn)化過(guò)程中的co2自動(dòng)富集,降低co2分離能耗,是當(dāng)前成本最低的碳捕集技術(shù)。化學(xué)鏈燃燒技術(shù)將燃料轉(zhuǎn)化總反應(yīng)拆分為在不同的反應(yīng)器中發(fā)生的兩個(gè)步驟,以載氧體作為晶格氧傳輸和熱量傳輸?shù)拿浇椋诳臻g上避免了空氣與燃料的直接接觸,反應(yīng)過(guò)程中避免了煙氣污染物和co2被空氣中的n2所稀釋?zhuān)瑥亩鴮?shí)現(xiàn)產(chǎn)物的分離、源頭污染物的抑制與能量的梯級(jí)利用。載氧體和反應(yīng)器作為化學(xué)鏈燃燒體系的核心,低價(jià)態(tài)載氧體在空氣反應(yīng)器中被空氣中的o2氧化生成高價(jià)態(tài)載氧體,伴隨大量熱量的釋放和欠氧空氣的生成,高價(jià)態(tài)載氧體在燃料反應(yīng)器中被燃料還原成低價(jià)態(tài)載氧體并生成h2o和co2,燃料反應(yīng)器出口尾氣經(jīng)冷凝后即可獲得高純co2用于后續(xù)利用和封存,經(jīng)此不斷循環(huán)以實(shí)現(xiàn)co2自分離的無(wú)火焰燃燒,反應(yīng)器內(nèi)發(fā)生總反應(yīng)與傳統(tǒng)空氣直接燃燒反應(yīng)一致。

2、化學(xué)鏈燃燒體系中的反應(yīng)器系統(tǒng)提供了燃料與載氧體反應(yīng)的場(chǎng)所,燃料反應(yīng)器內(nèi)以典型的氣固反應(yīng)為主,從熱力學(xué)角度分析,理論上載氧體可實(shí)現(xiàn)燃料氣體的完全轉(zhuǎn)化使燃料反應(yīng)器出口僅為co2和h2o,然而實(shí)際運(yùn)行中普遍存在燃料氣體不能充分轉(zhuǎn)化的情況,目前燃燒未完全轉(zhuǎn)化氣體的需氧分?jǐn)?shù)多在5~30%,造成能量梯級(jí)轉(zhuǎn)化效率下降和補(bǔ)氧成本增加。燃料反應(yīng)器提升管內(nèi)燃料氣體濃度及載氧體固含率隨高度迅速下降,限制了燃料氣體與載氧體之間還原反應(yīng)動(dòng)力學(xué)速率,這種氣固反應(yīng)缺陷是導(dǎo)致燃料反應(yīng)器出口存在未燃盡氣體的根本原因,因此在無(wú)法改變?nèi)剂蠚怏w濃度降低的必然趨勢(shì)的情況下,以煤為代表的固體燃料化學(xué)鏈燃燒要求載氧體動(dòng)力學(xué)速度快、反應(yīng)活性高。目前國(guó)際上已報(bào)導(dǎo)的載氧體的種類(lèi)已超1200種,一部分具有高溫下氧解耦能力的載氧體(如cu基、mn基、co基),在欠氧環(huán)境中能分解并釋放出氣相o2,以燃燒的方式將固體燃料熱解產(chǎn)生的焦炭和揮發(fā)分轉(zhuǎn)化為co2和h2o,部分燃料氣體的反應(yīng)路徑由氣固反應(yīng)轉(zhuǎn)變?yōu)闅鈿夥磻?yīng)從而提高其轉(zhuǎn)化率。然而,目前具有氧解耦特性的載氧體均存在限制其應(yīng)用的問(wèn)題,比如:cu基載氧體的快速釋氧溫度要求較高(950℃以上),但又易發(fā)生高溫?zé)Y(jié)現(xiàn)象;mn基載氧體廉價(jià)高效但易磨損,無(wú)法長(zhǎng)期重復(fù)利用,同時(shí)受熱力學(xué)限制而難以在空氣反應(yīng)器內(nèi)被迅速氧化;co基載氧體成本高且對(duì)環(huán)境不友好,不建議大規(guī)模應(yīng)用。

3、近年來(lái),鈣鈦礦結(jié)構(gòu)的人工合成載氧體因反應(yīng)活性高、結(jié)構(gòu)穩(wěn)定、顆粒磨損率低而受到廣泛關(guān)注。鈣鈦礦載氧體的通用分子式為abo3-δ,其中a位為原子半徑較大的堿土或稀土金屬陽(yáng)離子,b位為原子半徑較小的過(guò)渡金屬陽(yáng)離子,δ為可隨鈣鈦礦的狀態(tài)變化的氧離子空位。鈣鈦礦型載氧體相比其他常規(guī)金屬氧化物載氧體,因a位和b位可被半徑相近的金屬離子替代而實(shí)現(xiàn)晶體結(jié)構(gòu)和反應(yīng)特性的調(diào)控,且在氧化還原反應(yīng)過(guò)程中晶體內(nèi)部結(jié)構(gòu)發(fā)生的變化可逆,可維持基本框架結(jié)構(gòu)保持不變。因此,對(duì)具有氧解耦能力的鈣鈦礦載氧體,在a位或b位引入摻雜劑可選擇性地強(qiáng)化其晶格氧傳輸性能和機(jī)械穩(wěn)定性,通過(guò)短時(shí)間內(nèi)的大量快速釋氧可打破燃料氣體在反應(yīng)器內(nèi)的氣固反應(yīng)動(dòng)力學(xué)限制,有利于增強(qiáng)還原性氣體的轉(zhuǎn)化。根據(jù)a位主體元素種類(lèi),目前已研究的可應(yīng)用于化學(xué)鏈燃燒過(guò)程的鈣鈦礦載氧體主要包括ca系、la系、sr系三類(lèi),如caxla1-xmn1-ymyo3-δ(m=mg,ti,fe,or?cu),lani0.5co0.5o3-δ,sr(fe1-xcux)o3-δ等,但釋氧量普遍低于1wt%,難以實(shí)現(xiàn)還原性氣體反應(yīng)路徑由氣固反應(yīng)向氣氣反應(yīng)的轉(zhuǎn)變。

4、因此,為提高燃料反應(yīng)器內(nèi)未燃盡氣體轉(zhuǎn)化率,開(kāi)發(fā)一種可應(yīng)用于化學(xué)鏈燃燒過(guò)程的具有強(qiáng)釋氧能力的鈣鈦礦載氧體至關(guān)重要。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明的目的是為了克服現(xiàn)有的氧解耦載氧體缺陷,提供了一種強(qiáng)釋氧型鈣鈦礦載氧體材料及其制備方法,制備工藝簡(jiǎn)單,制備出的載氧體能實(shí)現(xiàn)短時(shí)大量釋氧,為解決化學(xué)鏈燃燒技術(shù)中未燃盡氣體轉(zhuǎn)化問(wèn)題提供了可行方案。

2、為實(shí)現(xiàn)上述目的,本發(fā)明采取的技術(shù)方案如下:

3、一種強(qiáng)釋氧型鈣鈦礦載氧體材料,所述載氧體為co摻雜的ca-mn基鈣鈦礦載氧體,通式為camnxco1-xo3-δ,x=0.85~1。

4、一種如上述強(qiáng)釋氧型鈣鈦礦載氧體材料的制備方法,所述方法為:

5、步驟一:按ca、mn、co元素的摩爾比在玻璃容器中加入硝酸鈣、硝酸錳、硝酸鈷、絡(luò)合劑及溶劑,配制得到前驅(qū)體溶液;

6、步驟二:將前驅(qū)體溶液經(jīng)加熱攪拌后形成均勻凝膠,而后經(jīng)空氣干燥、均勻研磨后,在高溫下進(jìn)行煅燒處理,得到鈣鈦礦載氧體粉末。該步驟中,控制加熱溫度和攪拌時(shí)間可以加速絡(luò)合作用,形成高質(zhì)量凝膠材料;干燥是去除體系中的溶劑和揮發(fā)性物質(zhì),進(jìn)一步實(shí)現(xiàn)凝膠向固體材料的轉(zhuǎn)化;煅燒則是完成材料的化學(xué)轉(zhuǎn)化和結(jié)構(gòu)形成的關(guān)鍵步驟,決定最終材料的性質(zhì)和性能。

7、進(jìn)一步地,步驟一中,所述ca、mn、co元素的摩爾比為1:0.85~1:0~0.15。

8、進(jìn)一步地,步驟一中,所述硝酸鈣、硝酸錳、硝酸鈷中所含金屬陽(yáng)離子總和與絡(luò)合劑的摩爾比為1:1~2。

9、進(jìn)一步地,步驟一中,所述絡(luò)合劑為檸檬酸和乙二醇,溶劑為去離子水,溶劑的量無(wú)要求,能夠溶解其他溶質(zhì)即可。

10、進(jìn)一步地,步驟二中,所述加熱攪拌的溫度為70~80℃,時(shí)間為4~6h。

11、進(jìn)一步地,步驟二中,所述干燥的溫度為110~120℃,時(shí)間為24~40h。

12、進(jìn)一步地,步驟二中,高溫煅燒所采用設(shè)備為馬弗爐或管式爐,在空氣氣氛下進(jìn)行。

13、進(jìn)一步地,步驟二中,所述煅燒處理包括溫度為300℃、煅燒時(shí)間為30min的預(yù)燃燒階段以及溫度為900℃、煅燒時(shí)間為8h的高溫煅燒階段,升溫速率均為3~4℃/min。

14、本發(fā)明與現(xiàn)有技術(shù)相比,具有以下優(yōu)點(diǎn)及突出性效果:

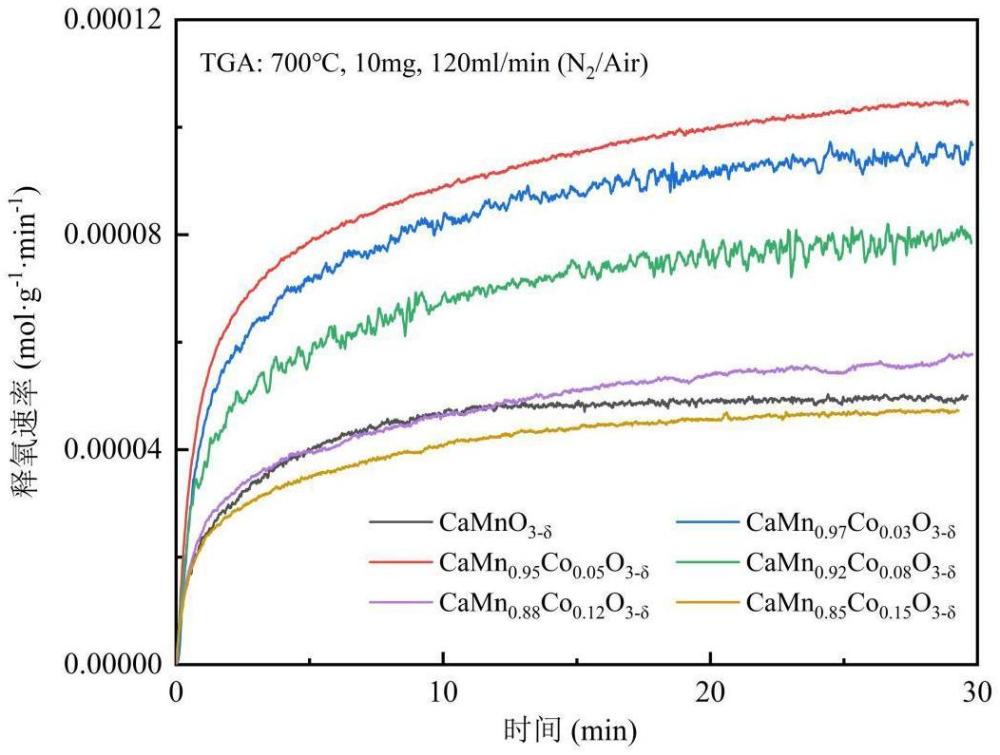

15、1、本發(fā)明構(gòu)建了用于化學(xué)鏈燃燒過(guò)程的co摻雜的ca-mn基鈣鈦礦載氧體,通過(guò)調(diào)節(jié)co摻雜的比例實(shí)現(xiàn)了鈣鈦礦載氧體性能的調(diào)控,相較于未摻雜情況,co摻雜后的ca-mn基鈣鈦礦載氧體在高溫下的氧解耦性能極大提升,表現(xiàn)為釋氧量和釋氧速率的顯著增加,高于目前多數(shù)氧解耦載氧體的釋氧量(<1%),同時(shí)還具有較好的循環(huán)穩(wěn)定性,則采用少量的該鈣鈦礦載氧體即可轉(zhuǎn)化燃料氣體反應(yīng)路徑,從而提高燃料轉(zhuǎn)化率。

16、2、本發(fā)明采用的co摻雜的ca-mn基鈣鈦礦載氧體制備方法流程簡(jiǎn)單,效果顯著,便于操作,易于規(guī)模化生產(chǎn)以節(jié)約成本。

技術(shù)特征:

1.一種強(qiáng)釋氧型鈣鈦礦載氧體材料,其特征在于:所述載氧體為co摻雜的ca-mn基鈣鈦礦載氧體,通式為camnxco1-xo3-δ,x=0.85~1。

2.一種如權(quán)利要求1所述強(qiáng)釋氧型鈣鈦礦載氧體材料的制備方法,其特征在于:所述方法為:

3.根據(jù)權(quán)利要求2所述的制備方法,其特征在于:步驟一中,所述ca、mn、co元素的摩爾比為1:0.85~1:0~0.15。

4.根據(jù)權(quán)利要求2所述的制備方法,其特征在于:步驟一中,所述硝酸鈣、硝酸錳、硝酸鈷中所含金屬陽(yáng)離子總和與絡(luò)合劑的摩爾比為1:1~2。

5.根據(jù)權(quán)利要求2所述的制備方法,其特征在于:步驟一中,所述絡(luò)合劑為檸檬酸和乙二醇,溶劑為去離子水,溶劑的量無(wú)要求,能夠溶解其他溶質(zhì)即可。

6.根據(jù)權(quán)利要求2所述的制備方法,其特征在于:步驟二中,所述加熱攪拌的溫度為70~80℃,時(shí)間為4~6h。

7.根據(jù)權(quán)利要求2所述的制備方法,其特征在于:步驟二中,所述干燥的溫度為110~120℃,時(shí)間為24~40h。

8.根據(jù)權(quán)利要求2所述的制備方法,其特征在于:步驟二中,高溫煅燒所采用設(shè)備為馬弗爐或管式爐,在空氣氣氛下進(jìn)行。

9.根據(jù)權(quán)利要求2所述的制備方法,其特征在于:步驟二中,所述煅燒處理包括溫度為300℃、煅燒時(shí)間為30min的預(yù)燃燒階段以及溫度為900℃、煅燒時(shí)間為8h的高溫煅燒階段,升溫速率均為3~4℃/min。

技術(shù)總結(jié)

本發(fā)明屬于化學(xué)鏈燃燒技術(shù)領(lǐng)域,具體公開(kāi)了一種強(qiáng)釋氧型鈣鈦礦載氧體材料及其制備方法,該載氧體通式為CaMn<subgt;x</subgt;Co<subgt;1?x</subgt;O<subgt;3?δ</subgt;(x=0.85~1),包括以下制備步驟:(1)將Ca,Mn,Co元素的硝酸鹽與絡(luò)合劑、溶劑混合得到前驅(qū)體溶液;(2)前驅(qū)體溶液加熱攪拌,經(jīng)空氣干燥和均勻研磨后,進(jìn)行高溫煅燒,待冷卻至室溫得到所述鈣鈦礦載氧體粉末。本發(fā)明制備工藝簡(jiǎn)單、易操作,制備出的鈣鈦礦載氧體具有優(yōu)異的氧解耦性能,在釋氧速率和釋氧量方面,均高于目前已有的化學(xué)鏈氧解耦載氧體,為提高燃料氣體轉(zhuǎn)化率、實(shí)現(xiàn)化學(xué)鏈燃燒技術(shù)的高效發(fā)展提供了可行方案。

技術(shù)研發(fā)人員:劉磊,孫志強(qiáng),李柯欣

受保護(hù)的技術(shù)使用者:中南大學(xué)

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!