一種窄分布聚醚多元醇的制備方法與流程

本發明屬于聚醚多元醇制備,具體地說,涉及一種窄分布聚醚多元醇的制備方法。

背景技術:

1、聚醚多元醇,是一種非離子表面活性劑,兼有活潑的聚醚鍵結構,有著很好的表面活性,能與活潑氫加成或與不飽和化合物共聚而賦予產品良好的潤滑作用、柔軟效果、良好的鋪展性和穩定的乳化性,可廣泛地應用于建筑用減水劑、聚氨酯軟質或硬質勻泡劑、農用有機硅增效劑、低泡洗化、潤滑油、紡織等許多領域,市場容量和潛力很大。越來越多地應用到各個領域,如汽車、家具、服裝等行業。

2、自從20世紀60年代美國通用公司研究出聚醚多元醇雙金屬制備工藝以來,聚醚多元醇已得到廣泛的應用。雙金屬催化合成的聚醚多元醇,因其具有相對分子質量高、相對分子質量分布窄、不飽和度低等優點而廣受關注。

3、甘油是最常用的起始劑,但也使用丙二醇(mpg)、山梨醇和蔗糖。環氧丙烷(po)主要用作加成單體,有時與少量的環氧乙烷(eo)結合使用,以改善產品性能。

4、目前,聚醚多元醇生產采用間接法,工藝復雜、轉化率低、副產物多,導致產品質量較差,遠不能滿足未來市場的需求。

5、公開號為us3278458a的專利申請比較詳細地描述了聚醚多元醇雙金屬(dmc)制備工藝。dmc催化劑可用通式ma[m1(cn)bac]·xmxn·yh2o·zr表示,m主要是指過渡金屬中的zn2+、fe2+;m1主要指過渡金屬中的fe3+、co3+、ir3+等;a、x,選自鹵素陰離子、nco–、oh–、cn–、so42–等,a、x可相同也可不同,a還可是中性小分子如co、h2o等;r為有機配體,通常為含雜原子的水溶性化合物,如醇、酮、醚、酰胺、脲、腈、硫化物等。但此法需進行中和等反應后處理操作,通常副產物較多,給產物分離、催化劑回收及廢水處理等帶來困難,從而使得工藝設備復雜化,并且提高了對設備防腐性能的要求。

技術實現思路

1、本發明的目的是提供一種窄分布聚醚多元醇的制備方法。

2、為了實現上述目的,本發明采用的技術方案如下:

3、本發明的第一方面,提供了一種窄分布聚醚多元醇的制備方法,包括以下步驟:

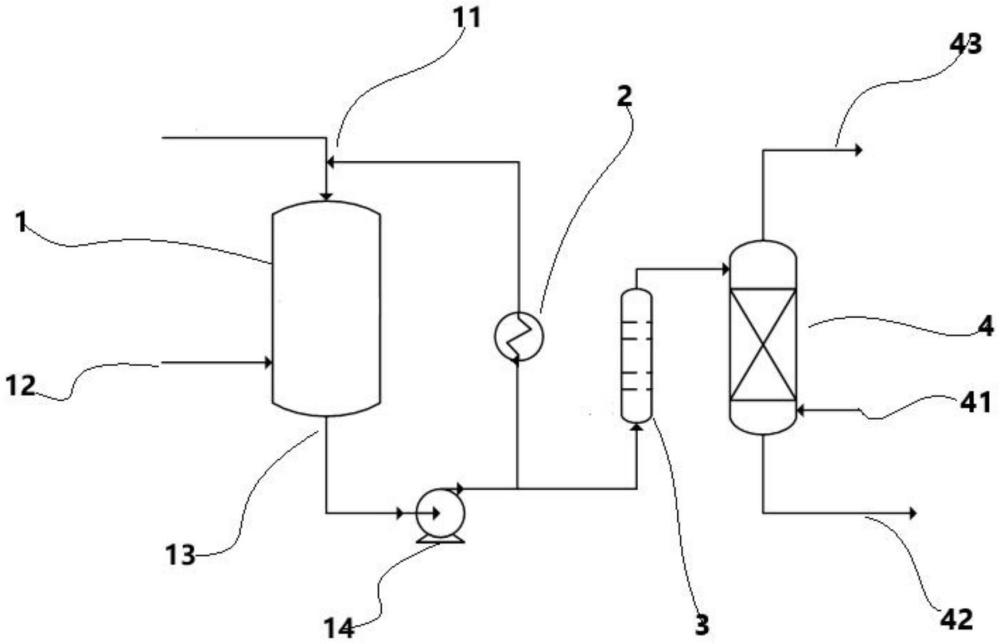

4、調節催化劑漿料調配釜的溫度<40℃,加入混合起始劑和主催化劑,或加入混合起始劑、助催化劑和主催化劑,攪拌均勻獲得催化劑漿料,進入主反應釜的內部,調節溫度為40℃~80℃(優選為70℃),抽真空至少半小時,用氮氣置換,待主反應釜內升溫至15-120℃(優選為110~115℃),連續加入質量比為1:1~15(優選為1:9)的環氧乙烷(eo)和環氧丙烷(po)的混合物,混合物的溫度為5~15℃(優選為10℃),在滴加過程中保持主反應釜內壓力≤0.5mpa,待滴加結束,熟化1~2小時,繼續將質量比為1:1~15(優選為1:9)的環氧乙烷(eo)和環氧丙烷(po)混合物滴加至主反應釜中,保持主反應釜內的壓力≤0.5mpa,當滴加量滿足要求后,開啟循環系統循環1~5小時(優選為2~3小時),然后打開管式熟化反應器開關,調節循環系統的流量與管式熟化反應器的流量比值為30~50(優選為40),并按混合起始劑、主催化劑質量之和與環氧乙烷(eo)和環氧丙烷(po)質量之和的質量比為1:50~80(優選為1:60、1:75、1:80)補加這部分物料,或,并按混合起始劑、助催化劑和主催化劑質量之和與環氧乙烷(eo)和環氧丙烷(po)質量之和的質量比為1:50~80(優選為1:60、1:75、1:80)補加這部分物料,環氧乙烷(eo)和環氧丙烷(po)質量之和包括在反應中加入的環氧乙烷(eo)和環氧丙烷(po)所有質量之和;使之達到物料平衡,形成連續生產流程;循環物料進入主反應釜,從管式熟化反應器的出料經過脫揮塔,氮氣吹脫微量的雜質,然后過濾,得到所述窄分布聚醚多元醇。

5、所述主催化劑占混合起始劑的質量百分比為0.01~1%(優選為0.28%、0.3%)。

6、所述助催化劑占混合起始劑的質量百分比為0.0001~0.8%(優選為0.02%)。

7、所述混合起始劑的質量占環氧乙烷(eo)和環氧丙烷(po)質量之和的0.5~5%(優選為1.3%、1.66%、1.25%、1.33%),環氧乙烷(eo)和環氧丙烷(po)質量之和包括在反應中加入的環氧乙烷(eo)和環氧丙烷(po)所有質量之和。

8、所述主催化劑選自sncl2、sncl4、sno、sno2中的至少一種。

9、所述助催化劑為bx3,x選自f、cl、br、i;優選為bf3。

10、所述混合起始劑選自甘油、甲基丙烯酸甲酯、丙二醇、山梨醇、蔗糖、季戊四醇、二甘醇、丙二醇、甘油、一乙醇胺、二乙醇胺、三乙醇胺、尿素、丙烯酸甲酯中的至少一種。

11、所述聚醚多元醇的羥值為350-970mkoh/kg(優選為410、420、430、446、470、525mkoh/kg),粘度為1000-4000cp/25℃(優選為1430、2685、2990、3050、3230cp/℃),水分≤0.07%(優選為0.05%、0.06%、0.07%),ph為6.7~7.1(優選為6.7、6.8、6.9、7、7.1)。

12、所述環氧乙烷(eo)和環氧丙烷(po)的轉化率大于99.9%。

13、所述聚醚多元醇的理論分子量1000~8000(優選為8000、7500、7000、6000、7200、5500),實際分子量為800~8000(優選為7962、7450、6972、5905、7115、5380)。

14、所述聚醚多元醇的分子量分布指數pdi為1~1.2(優選為1.0895、1.0640、1.1184、1.1267、1.1390、1.0425)。

15、所述聚醚多元醇的不飽和度為0或1。

16、由于采用上述技術方案,本發明具有以下優點和有益效果:

17、本發明的方法所使用的催化劑具有非常高的活性、選擇性、有利于短鏈而不是長鏈的鏈增長。催化劑使用量少,由于濃度較低且為中性,不需要像常規koh工藝那樣從反應產物中除去催化劑。高選擇性導致反應產物中雜質含量低,通常為60ppm?wt%以下。

18、本發明的方法工藝簡單,副反應少,產品收率高,連續化生產,大大降低了成本;另外聚醚多元醇產品分子量分布窄,應用性得到提高。該聚醚多元醇可用于聚氨酯、涂料、粘合劑、密封劑和橡膠領域。

19、本發明的方法與傳統的koh法技術相比,具有以下優勢:需要更少的設備,從而降低了投資成本;eo/po的轉化率更高,實現大于99.9%的最終轉化率,降低了有機廢物排放;使用的ppm級別高活性催化劑保留在產品中,因此,除了從產品中過濾出的非常少量的催化劑廢物之外,沒有同時產生催化劑廢物。

20、本發明的方法能量效率高于koh工藝,不存在許多能量密集型的蒸發步驟。反應產物中較低含量的雜質與去除步驟相結合,得到的產物在氣味、成分和有機成分揮發性方面更優。

21、本發明的方法連續操作模式比koh工藝具有更高的可靠性,工藝更安全,因為穩定狀態下反應器中的po濃度較低,通常約為1%。

- 還沒有人留言評論。精彩留言會獲得點贊!