一種高純度1,4-環(huán)己烷二甲酸的制備方法與流程

本發(fā)明涉及有機(jī)合成領(lǐng)域,尤其涉及一種高純度1,4-環(huán)己烷二甲酸的制備方法。

背景技術(shù):

1、1,4-環(huán)己烷二甲酸(簡稱chda)是一種具有對(duì)稱結(jié)構(gòu)的脂肪族二元酸。作為一種重要的化工中間體,chda在用于合成聚酯材料時(shí),能夠增強(qiáng)聚酯材料的抗腐蝕、抗老化、抗沖擊、熱穩(wěn)定、柔韌性和透明度等性能。在生產(chǎn)聚酯纖維、工程塑料和涂料等方面具有較好的應(yīng)用前景,可用于汽車、運(yùn)輸、工業(yè)維護(hù)、航空航天、建筑物、設(shè)備儀器和普通金屬及膠衣涂料等領(lǐng)域。

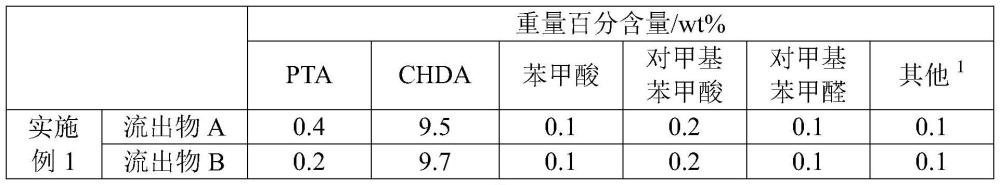

2、以對(duì)苯二甲酸(簡稱pta)為原料,通過加氫反應(yīng)制備1,4-環(huán)己烷二甲酸的工藝反應(yīng)過程簡單,目前應(yīng)用較多,但是該工藝生產(chǎn)的產(chǎn)品純度很難達(dá)到高標(biāo)準(zhǔn)。這是由于未反應(yīng)的原料對(duì)苯二甲酸與1,4-環(huán)己烷二甲酸之間不容易分離;并且,對(duì)苯二甲酸加氫反應(yīng)中除生成目標(biāo)產(chǎn)物1,4-環(huán)己烷二甲酸外,還有一定量的副產(chǎn)物如苯甲酸、對(duì)甲基苯甲酸、對(duì)甲基苯甲醛等的產(chǎn)生,這些副產(chǎn)物如不能充分分離,將顯著影響1,4-環(huán)己烷二甲酸產(chǎn)品的質(zhì)量,不利于其在高端聚酯制造中的應(yīng)用。

技術(shù)實(shí)現(xiàn)思路

1、為了解決對(duì)苯二甲酸加氫反應(yīng)制備1,4-環(huán)己烷二甲酸的工藝存在產(chǎn)物純度低的技術(shù)問題,本發(fā)明提供了一種高純度1,4-環(huán)己烷二甲酸的制備方法。在本發(fā)明的制備方法中,采用加氫反應(yīng)-后加氫反應(yīng)聯(lián)合,并通過特定的分步分離方式對(duì)產(chǎn)物進(jìn)行精制,能夠使最終制得的1,4-環(huán)己烷二甲酸具有較高的純度。

2、本發(fā)明的具體技術(shù)方案為:

3、一種高純度1,4-環(huán)己烷二甲酸的制備方法,步驟包括:

4、s1:在主反應(yīng)器內(nèi),將對(duì)苯二甲酸、非均相加氫催化劑和反應(yīng)溶劑混合,在含h2的氛圍中進(jìn)行加氫反應(yīng);

5、s2:主反應(yīng)器的流出物進(jìn)入后反應(yīng)器內(nèi),在含h2的氛圍中進(jìn)行加氫反應(yīng);

6、s3:從后反應(yīng)器的流出物中分離出氣相,對(duì)剩余的固相懸浮液進(jìn)行固液分離,分離出的液相進(jìn)行冷卻結(jié)晶和固液分離,得到的固相為1,4-環(huán)己烷二甲酸。

7、本發(fā)明關(guān)注到,產(chǎn)物chda與作為原料的pta之間不易分離,容易造成最終所得產(chǎn)物的純度不佳。為此,本發(fā)明采用了加氫反應(yīng)-后加氫反應(yīng)聯(lián)合的工藝,在主反應(yīng)器內(nèi)完成加氫反應(yīng)后,通入后反應(yīng)器內(nèi)再次進(jìn)行加氫反應(yīng),能夠提高pta轉(zhuǎn)化率,降低分離難度,提高產(chǎn)物chda的純度。

8、并且,本發(fā)明在完成加氫反應(yīng)-后加氫反應(yīng)后,通過特定的分步分離方式對(duì)產(chǎn)物進(jìn)行精制(步驟s3),能夠較好地分離出除目標(biāo)產(chǎn)物chda以外的副產(chǎn)物,從而進(jìn)一步提高產(chǎn)物純度。

9、此外,本發(fā)明的整個(gè)加氫反應(yīng)-后加氫反應(yīng)-產(chǎn)物精制過程可連續(xù)化進(jìn)行,具有操作簡單、生產(chǎn)效率高的優(yōu)點(diǎn)。

10、作為優(yōu)選,步驟s2中,主反應(yīng)器的流出物中對(duì)苯二甲酸含量不高于1wt%。

11、作為優(yōu)選,步驟s1中,所述加氫反應(yīng)的條件為:氫氣壓力0.5~10mpa,反應(yīng)溫度100~250℃,對(duì)苯二甲酸與反應(yīng)溶劑的質(zhì)量比為1:1.5~19,對(duì)苯二甲酸與非均相加氫催化劑的質(zhì)量比為1~50:1,將對(duì)苯二甲酸、非均相加氫催化劑和反應(yīng)溶劑的混合物通入主反應(yīng)器內(nèi)的體積空速為2~5h-1。

12、作為優(yōu)選,步驟s2中,所述加氫反應(yīng)的條件為:氫氣壓力0.5~5mpa,反應(yīng)溫度100~200℃,將主反應(yīng)器的流出物通入后反應(yīng)器內(nèi)的體積空速為5~20h-1。

13、作為優(yōu)選,步驟s1中,所述非均相加氫催化劑為負(fù)載型催化劑,其中的活性組分包括鈀、鉑、銠、釕、錸、銥和鎢中的一種或多種。

14、作為優(yōu)選,步驟s1中,所述非均相加氫催化劑包括:由質(zhì)量比為1:4~49的富勒烯和活性炭構(gòu)成的復(fù)合物,負(fù)載在所述復(fù)合物上的金屬釕、金屬鎢、金屬鎳和磷元素;所述非均相加氫催化劑中,金屬釕含量不低于0.3wt%,金屬釕與金屬鎢之間的質(zhì)量比為1:2~30,磷元素和金屬鎳的總含量為6~20wt%,磷元素與金屬鎳之間的質(zhì)量比為1:1~5。

15、1,4-環(huán)己烷二甲酸存在順、反兩種異構(gòu)體,反式chda為白色鱗柱狀結(jié)晶體,順式chda為白色葉片結(jié)晶體,反式chda較順式chda具有更高的熔點(diǎn),由反式chda制備的聚酯具有更好的性能。目前,要使pta加氫反應(yīng)實(shí)現(xiàn)較高的反式chda選擇性,需要催化劑中含有較多的pd和pt,當(dāng)減少催化劑中的pd和pt含量時(shí),會(huì)造成反式chda選擇性大幅下降,而這兩種貴金屬價(jià)格較高,會(huì)導(dǎo)致催化劑成本過高。

16、本發(fā)明通過對(duì)非均相加氫催化劑組分的特殊設(shè)計(jì),能夠在不使用高價(jià)格貴金屬pd和pt的情況下,使pta加氫制chda的反應(yīng)能夠?qū)崿F(xiàn)較高的反式產(chǎn)物選擇性。具體而言:

17、金屬鎢和金屬釕之間的配合作用:

18、添加的金屬鎢與金屬釕形成復(fù)合化合物,能夠調(diào)控釕的尺寸大小,抑制釕顆粒的長大,使金屬活性組分利用率更高,從而提高反式-1,4-環(huán)己烷二甲酸的選擇性。

19、通過提高金屬釕的含量,能夠提高催化活性和反應(yīng)選擇性,當(dāng)金屬釕含量在0.3wt%及以上時(shí),能夠使pta加氫反應(yīng)實(shí)現(xiàn)較高的反式1,4-chda選擇性。

20、此外,金屬鎢相對(duì)于金屬釕的含量(兩者之間的質(zhì)量比)會(huì)影響兩者之間的相互作用效果。當(dāng)將金屬釕與金屬鎢之間的質(zhì)量比控制在1:2~30范圍內(nèi)時(shí),能夠?qū)崿F(xiàn)較高的反式1,4-chda選擇性。而當(dāng)金屬鎢相對(duì)于金屬釕的含量過小時(shí),難以利用金屬鎢較好地抑制釕顆粒的長大,導(dǎo)致反式產(chǎn)物選擇性較低;當(dāng)金屬鎢相對(duì)于金屬釕的含量過大時(shí),會(huì)造成鎢過度覆蓋釕位點(diǎn),同樣會(huì)造成反式產(chǎn)物選擇性較低。

21、金屬鎳和磷元素的作用:

22、本發(fā)明發(fā)現(xiàn),在采用金屬鎢與金屬釕作為主活性組分的基礎(chǔ)上,當(dāng)單獨(dú)使用金屬鎳或磷元素作為助劑時(shí),反而會(huì)造成反式產(chǎn)物選擇性明顯下降,但當(dāng)采用金屬鎳和磷元素兩種助劑以一定的比例(質(zhì)量比1:1~5)相配合時(shí),兩者之間能夠通過協(xié)同作用,改變催化劑表面的電子結(jié)構(gòu)和酸性位點(diǎn),進(jìn)而提高反式-1,4-環(huán)己烷二甲酸的選擇性。

23、富勒烯/活性炭復(fù)合物的作用:

24、在本發(fā)明的催化劑體系下,相較于單獨(dú)采用富勒烯或活性炭而言,采用兩者的復(fù)合物作為載體,能夠在催化pta加氫制備chda的過程中,進(jìn)一步提高反式產(chǎn)物選擇性,原因在于:在一定配比(質(zhì)量比1:4~49)下,富勒烯和活性碳間的協(xié)同作用能提供一種具有適宜的復(fù)合孔結(jié)構(gòu)的穩(wěn)定載體,從而提高反式產(chǎn)物選擇性。

25、進(jìn)一步地,所述非均相加氫催化劑中,富勒烯和活性炭的質(zhì)量比為1:9~19,金屬釕的含量為0.3~2wt%,金屬釕與金屬鎢之間的質(zhì)量比為1:5~10,磷元素與金屬鎳之間的質(zhì)量比為1:1~5。

26、當(dāng)將非均相加氫催化劑中各成分的含量或配比控制在上述范圍內(nèi)時(shí),能夠進(jìn)一步提高反式產(chǎn)物選擇性。

27、進(jìn)一步地,所述磷元素以磷酸的形式存在于非均相加氫催化劑中。

28、進(jìn)一步地,所述非均相加氫催化劑的制備步驟包括:

29、1)將富勒烯和活性炭分散在分散介質(zhì)中,在80~100℃下反應(yīng)1~4h,分離出固體產(chǎn)物,得載體;

30、2)將釕源、鎢源、磷源和鎳源溶于溶劑中,加入載體,充分浸漬后干燥,而后將釕源、鎢源和鎳源還原為金屬釕、金屬鎢和金屬鎳,得非均相加氫催化劑。

31、作為優(yōu)選,步驟s3中,所述冷卻結(jié)晶的溫度為5~50℃。

32、作為優(yōu)選,步驟s3中,從后反應(yīng)器的流出物中分離出的氣相返回至主反應(yīng)器和/或后反應(yīng)器內(nèi)。

33、作為優(yōu)選,步驟s3中,對(duì)剩余的固相懸浮液進(jìn)行固液分離后,分離出的固相返回至主反應(yīng)器和/或后反應(yīng)器內(nèi)。

34、作為優(yōu)選,步驟s3中,在進(jìn)行冷卻結(jié)晶和固液分離后,分離出的液相返回至主反應(yīng)器內(nèi)。

35、與現(xiàn)有技術(shù)相比,本發(fā)明具有以下優(yōu)點(diǎn):

36、(1)在本發(fā)明的制備方法中,采用加氫反應(yīng)-后加氫反應(yīng)聯(lián)合,并通過特定的分步分離方式對(duì)產(chǎn)物進(jìn)行精制,能夠使最終制得的1,4-環(huán)己烷二甲酸具有較高的純度,且整個(gè)過程可連續(xù)化進(jìn)行,操作簡單,生產(chǎn)效率高;

37、(2)本發(fā)明所使用的非均相加氫催化劑中,通過采用富勒烯和活性炭的復(fù)合物作為載體,在其上負(fù)載金屬釕、金屬鎢、金屬鎳和磷元素,并控制催化劑中各組分的含量或配比,能夠在不使用高價(jià)格貴金屬pd和pt的情況下,使pta加氫制chda的反應(yīng)能夠?qū)崿F(xiàn)較高的反式產(chǎn)物選擇性。

38、具體實(shí)施方式

39、下面結(jié)合實(shí)施例對(duì)本發(fā)明作進(jìn)一步的描述。

40、總實(shí)施例

41、一種高純度1,4-環(huán)己烷二甲酸的制備方法,步驟包括:

42、s1:在主反應(yīng)器內(nèi),將對(duì)苯二甲酸、非均相加氫催化劑和反應(yīng)溶劑混合,在含h2的氛圍中進(jìn)行加氫反應(yīng);

43、s2:主反應(yīng)器的流出物進(jìn)入后反應(yīng)器內(nèi),在含h2的氛圍中進(jìn)行加氫反應(yīng);

44、s3:從后反應(yīng)器的流出物中分離出氣相,對(duì)剩余的固相懸浮液進(jìn)行固液分離,分離出的液相進(jìn)行冷卻結(jié)晶和固液分離,得到的固相為1,4-環(huán)己烷二甲酸。

45、在一些具體實(shí)施方式中,步驟s1中,所述加氫反應(yīng)的條件為:氫氣壓力0.5~10mpa,反應(yīng)溫度100~250℃,對(duì)苯二甲酸與反應(yīng)溶劑的質(zhì)量比為1:1.5~19,對(duì)苯二甲酸與非均相加氫催化劑的質(zhì)量比為1~50:1,將對(duì)苯二甲酸、非均相加氫催化劑和反應(yīng)溶劑的混合物通入主反應(yīng)器內(nèi)的體積空速為2~5h-1。

46、在一些具體實(shí)施方式中,步驟s2中,主反應(yīng)器的流出物中對(duì)苯二甲酸含量不高于1wt%。

47、在一些具體實(shí)施方式中,步驟s2中,所述加氫反應(yīng)的條件為:氫氣壓力0.5~5mpa,反應(yīng)溫度100~200℃,將主反應(yīng)器的流出物通入后反應(yīng)器內(nèi)的體積空速為5~20h-1。

48、在一些具體實(shí)施方式中,步驟s1中,所述非均相加氫催化劑為負(fù)載型催化劑,其中的活性組分包括鈀、鉑、銠、釕、錸、銥和鎢中的一種或多種。

49、在一些具體實(shí)施方式中,步驟s1中,所述非均相加氫催化劑包括:由質(zhì)量比為1:4~49的富勒烯和活性炭構(gòu)成的復(fù)合物,負(fù)載在所述復(fù)合物上的金屬釕、金屬鎢、金屬鎳和磷元素;所述非均相加氫催化劑中,金屬釕含量不低于0.3wt%,金屬釕與金屬鎢之間的質(zhì)量比為1:2~30,磷元素和金屬鎳的總含量為6~20wt%,磷元素與金屬鎳之間的質(zhì)量比為1:1~5。在該具體實(shí)施方式中:

50、可選或優(yōu)選地,所述磷元素以磷酸的形式存在于非均相加氫催化劑中。

51、可選或優(yōu)選地,所述非均相加氫催化劑的制備步驟包括:

52、1)將富勒烯和活性炭分散在分散介質(zhì)中,在80~100℃下反應(yīng)1~4h,分離出固體產(chǎn)物,得載體;

53、2)將釕源、鎢源、磷源和鎳源溶于溶劑中,加入載體,充分浸漬后干燥,而后將釕源、鎢源和鎳源還原為金屬釕、金屬鎢和金屬鎳,得非均相加氫催化劑。

54、在一些具體實(shí)施方式中,步驟s3中,所述冷卻結(jié)晶的溫度為5~50℃。

55、在一些具體實(shí)施方式中,步驟s3中,從后反應(yīng)器的流出物中分離出的氣相返回至主反應(yīng)器和/或后反應(yīng)器內(nèi);對(duì)剩余的固相懸浮液進(jìn)行固液分離后,分離出的固相返回至主反應(yīng)器和/或后反應(yīng)器內(nèi);在進(jìn)行冷卻結(jié)晶和固液分離后,分離出的液相返回至主反應(yīng)器內(nèi)。

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!