一種連續(xù)氫化制備4,4-二氯-2-氨基-二苯醚的方法與流程

本發(fā)明屬于化學合成領(lǐng)域,具體涉及到一種連續(xù)氫化制備4,4-二氯-2-氨基-二苯醚的方法。

背景技術(shù):

1、4,4-二氯-2-氨基-二苯醚在染料領(lǐng)域作為偶氮染料中間體,是合成多種偶氮染料的關(guān)鍵原料,通過重氮化、偶合等反應,可制備出不同顏色和性能的偶氮染料,用于紡織品、皮革等的染色。在醫(yī)藥領(lǐng)域,可用于合成一些具有生物活性的藥物中間體,為進一步合成藥物分子提供重要的結(jié)構(gòu)片段。在農(nóng)藥領(lǐng)域,可用于合成一些新型的殺蟲劑、殺菌劑。

2、目前國內(nèi)外合成4,4-二氯-2-氨基-二苯醚主要采用水合肼還原其硝基化合物,合成路線如下:

3、

4、專利cn107353185a采用水合肼作還原劑,三氯化鐵作為催化劑,甲醇作為溶劑合成4,4-二氯-2-氨基-二苯醚,收率大于98%。但該方法使用的水合肼易燃易爆且高毒,給該步工業(yè)生產(chǎn)帶來很大的安全隱患,不適應工業(yè)放大生產(chǎn)。

技術(shù)實現(xiàn)思路

1、發(fā)明目的:本發(fā)明的目的是克服上述現(xiàn)有技術(shù)存在的不足,提供一種連續(xù)氫化制備4,4-二氯-2-氨基-二苯醚的方法。

2、為實現(xiàn)上述目的,本發(fā)明提供的技術(shù)方案如下:

3、本申請?zhí)峁┮环N連續(xù)氫化制備4,4-二氯-2-氨基-二苯醚的方法,其中,包括:

4、將4,4-二氯-2-硝基-二苯醚溶解在溶劑中,得到4,4-二氯-2-硝基-二苯醚溶液;

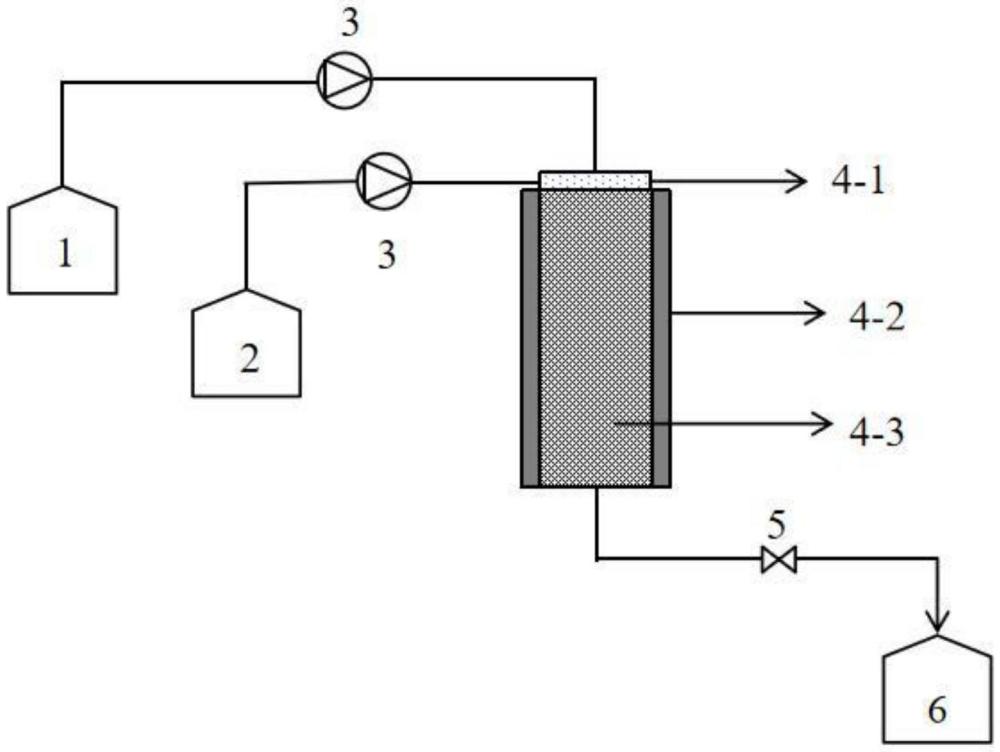

5、將催化劑裝填于微填充床氫化反應器中的催化劑床層,調(diào)節(jié)4,4-二氯-2-硝基-二苯醚溶液與氫氣流速,進入微填充床氫化反應器入口的氣液混合器混合得到氣液混合流體,將氣液混合流體流過催化劑床層并反應,通過微填充床氫化反應器的反應器換熱腔調(diào)控反應溫度;

6、反應完成后,收集流出的反應液,純化得到4,4-二氯-2-氨基-二苯醚;所述純化的方法為將4,4-二氯-2-氨基-二苯醚粗品溶液濃縮,然后與酸成鹽,打漿,堿性游離后重結(jié)晶得到4,4-二氯-2-氨基-二苯醚純品;所述催化劑為負載金屬催化劑,負載金屬催化劑的載體為氧化鋁、活性炭或二氧化硅,負載金屬催化劑在載體上負載有活性金屬和助劑金屬。

7、在一些實施例中,所述活性金屬為鈀、鉑或釕,所述助劑金屬為鈷、鐵或鋅。

8、在一些實施例中,所述活性金屬的負載量為1wt%~10wt%,優(yōu)選1wt%~5wt%,助劑金屬的負載量0.1wt%~2wt%。

9、在一些實施例中,優(yōu)選的催化劑為1wt%負載量鉑,2wt%負載量鐵,載體為球形二氧化硅。

10、在一些實施例中,所述溶劑為甲醇、乙醇、異丙醇或乙酸乙酯。

11、在一些實施例中,所述溶劑質(zhì)量與4,4-二氯-2-硝基-二苯醚質(zhì)量比為10~20∶1。

12、在一些實施例中,所述4,4-二氯-2-氨基-二苯醚溶液的流速為0.01~0.5ml/(min·ml催化劑床層),例如1l的催化劑床層對應的4,4-二氯-2-硝基-二苯醚溶液流速為10~500ml/min。優(yōu)選的,流速為0.05~0.3ml/(min·ml催化劑床層)

13、在一些實施例中,所述4,4-二氯-2-硝基-二苯醚溶液與氫氣的摩爾流速之比為1∶4~50,優(yōu)選的4,4-二氯-2-硝基-二苯醚溶液與氫氣的摩爾流速之比為1∶6~15。

14、在一些實施例中,所述反應的溫度為40~150℃,優(yōu)選的反應溫度為50~100℃。

15、在一些實施例中,反應的壓力為0.2~5mpa,優(yōu)選的反應壓力為0.5~3mpa。

16、在一些實施例中,所述微填充床氫化反應器包括氣液混合器,反應器換熱腔,催化劑床層。

17、在一些實施例中,標況為標準狀況,即為溫度為273.15k(0℃)和壓力為1atm(101.325kpa)下的條件。

18、在一些實施例中,本發(fā)明所述氣液混合器為市面常規(guī)氣液混合器,目的在于使氣液與催化劑床層發(fā)生均勻接觸,避免壁流。反應后的催化劑具有一定危險性,危險原因主要為與空氣接觸發(fā)生氧化反應,大量放熱甚至燃燒,因而將反應后的催化劑在惰性氣體保護下引至水中,避免過程中與空氣接觸。

19、有益效果:本發(fā)明公開了一種連續(xù)氫化制備4,4-二氯-2-氨基-二苯醚的方法,包括:將4,4-二氯-2-硝基-二苯醚溶解在溶劑中,得到其溶液;調(diào)節(jié)4,4-二氯-2-硝基-二苯醚溶液與氫氣流速,進入微填充床氫化反應器入口的氣液混合器混合得到氣液混合流體,將其流過催化劑床層并反應,調(diào)控反應溫度;反應完成后,收集流出的反應液,純化得到4,4-二氯-2-氨基-二苯醚;所述催化劑為負載金屬催化劑,負載金屬催化劑的載體為氧化鋁、活性炭或二氧化硅,負載金屬催化劑在載體上負載有活性金屬和助劑金屬。本發(fā)明的制備方法使固體催化劑與4,4-二氯-2-硝基-二苯醚溶液和氫氣充分接觸,且不涉及高毒化合物水合肼,更加安全環(huán)保。固載型氫化催化劑在裝填和卸載過程中危險性極低,且操作頻率更低,反應器體積小,在線物料量少,安全性更高,符合國家對精細化工行業(yè)高危工藝的安全轉(zhuǎn)型要求。相較于常規(guī)間歇氫化的制備方式,反應時間縮短,轉(zhuǎn)化率高達100%,脫氯雜質(zhì)低,產(chǎn)物純度高達99.3%,且操作安全性高,有益于工業(yè)化放大生產(chǎn)。

技術(shù)特征:

1.一種連續(xù)氫化制備4,4-二氯-2-氨基-二苯醚的方法,其特征在于,包括:

2.根據(jù)權(quán)利要求1所述的方法,其特征在于,所述活性金屬為鈀、鉑或釕,所述助劑金屬為鈷、鐵或鋅。

3.根據(jù)權(quán)利要求1或2所述的方法,其特征在于,所述活性金屬的負載量為1wt%~10wt%,助劑金屬的負載量0.1wt%~2wt%。

4.根據(jù)權(quán)利要求1所述的方法,其特征在于,所述溶劑為甲醇、乙醇、異丙醇或乙酸乙酯。

5.根據(jù)權(quán)利要求1或4所述的方法,其特征在于,所述溶劑的質(zhì)量與4,4-二氯-2-硝基-二苯醚質(zhì)量比為10~20:1。

6.根據(jù)權(quán)利要求1所述的方法,其特征在于,所述4,4-二氯-2-氨基-二苯醚溶液的流速為0.01~0.5ml/(min·ml催化劑床層)。

7.根據(jù)權(quán)利要求1或6所述的方法,其特征在于,所述4,4-二氯-2-硝基-二苯醚溶液與氫氣的摩爾流速之比為1:4~50。

8.根據(jù)權(quán)利要求1所述的方法,其特征在于,所述反應的溫度為40~150℃。

9.根據(jù)權(quán)利要求1或8所述的方法,其特征在于,所述反應的壓力為0.2~5mpa。

10.根據(jù)權(quán)利要求1所述的方法,其特征在于,所述微填充床氫化反應器包括氣液混合器,反應器換熱腔,催化劑床層。

技術(shù)總結(jié)

本發(fā)明公開了一種連續(xù)氫化制備4,4?二氯?2?氨基?二苯醚的方法,包括:將4,4?二氯?2?硝基?二苯醚溶解在溶劑中,得到其溶液;調(diào)節(jié)4,4?二氯?2?硝基?二苯醚溶液與氫氣流速,進入微填充床氫化反應器入口的氣液混合器混合得到氣液混合流體,將其流過催化劑床層并反應,調(diào)控反應溫度;反應完成后,收集流出的反應液,純化得到4,4?二氯?2?氨基?二苯醚;所述催化劑為負載金屬催化劑,負載金屬催化劑的載體為氧化鋁、活性炭或二氧化硅,負載金屬催化劑在載體上負載有活性金屬和助劑金屬。本發(fā)明的制備方法使固體催化劑與4,4?二氯?2?硝基?二苯醚溶液和氫氣充分接觸,相較于常規(guī)間歇氫化的制備方式,反應時間縮短,產(chǎn)物純度高,安全性高,有益于工業(yè)化放大生產(chǎn)。

技術(shù)研發(fā)人員:韓冰,駱玉成,吳程,朱經(jīng)偉,董國紅,張峰

受保護的技術(shù)使用者:浙江弘流科技有限公司

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!