低縮醛含量、低甲基丁二醇含量的1,4-丁二醇的制備方法與流程

本發(fā)明屬于化工生產(chǎn)領(lǐng)域,具體地涉及一種低縮醛含量、低甲基丁二醇含量的1,4-丁二醇的生產(chǎn)方法。

背景技術(shù):

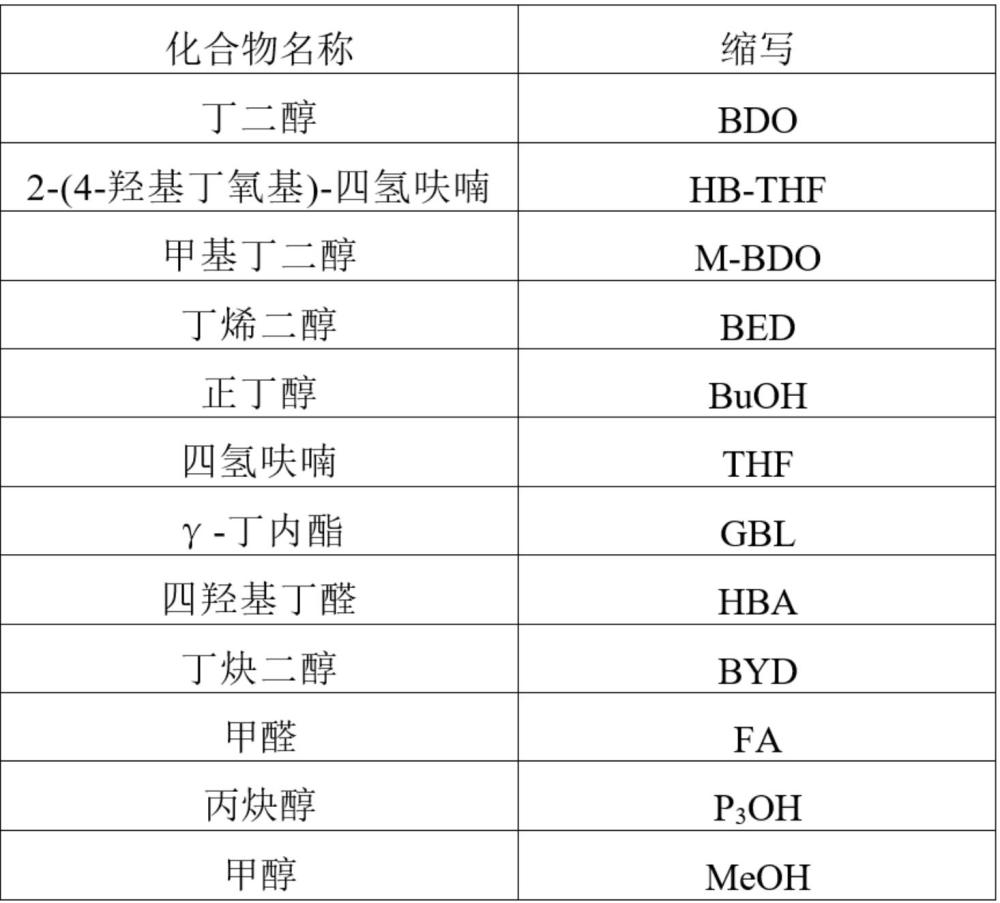

1、1,?4-丁二醇(bdo)是一種重要的有機(jī)化合物。由于其特殊的結(jié)構(gòu),1,?4-丁二醇可廣泛用于有機(jī)合成、工業(yè)溶劑和聚合物原料的中間體,通過(guò)不同的反應(yīng)可生成四氫呋喃(thf)、γ-丁內(nèi)酯(gbl)、聚對(duì)苯二甲酸丁二醇酯(pbt)、聚四亞甲基醚二醇(ptmeg)、n-甲基吡咯烷酮(nmp)等,可廣泛應(yīng)用于汽車制造、電子電氣、儀器儀表、家電紡織、農(nóng)藥、鋰離子電池、增塑劑、醫(yī)藥中間體、鏈增長(zhǎng)劑和膠粘劑等領(lǐng)域。

2、bdo具有多種生產(chǎn)路線,主要的工業(yè)化生產(chǎn)工藝有炔醛法(reppe法)、順酐加氫法、丁二烯法、環(huán)氧丙烷法。在眾多的bdo生產(chǎn)工藝中,以甲醛和乙炔為原料的reppe法工藝由于成本優(yōu)勢(shì)成為目前世界上的主流工藝。

3、現(xiàn)有的炔醛法裝置有兩種代表路線。第一類是:炔醛一級(jí)反應(yīng)生成丁炔二醇,丁炔二醇再經(jīng)過(guò)兩級(jí)加氫(兩級(jí)加氫反應(yīng)采用同樣的催化劑和反應(yīng)條件),生成bdo。該工藝由于開(kāi)發(fā)時(shí)間較早,存在需要頻繁更換催化劑、催化劑不同的生命周期產(chǎn)品指標(biāo)波動(dòng)較大等問(wèn)題。第二類則是:炔醛反應(yīng)采用三級(jí)淤漿床反應(yīng)生成丁炔二醇,再經(jīng)過(guò)兩步加氫生成bdo,兩步加氫采用不同的催化劑和反應(yīng)條件。此類裝置連續(xù)操作,不需要頻繁停車更換催化劑,操作簡(jiǎn)單,但主要存在反應(yīng)器數(shù)量多的缺陷。兩種工藝路線均是改良法炔醛法bdo工藝的代表,也代表了兩種不同的bdo質(zhì)量特征。第一類工藝的bdo產(chǎn)品質(zhì)量最顯著的特征是縮醛含量高,而縮醛在下游聚合反應(yīng)過(guò)程中受酸性、高溫條件的影響,會(huì)影響產(chǎn)品的色值,限制該類bdo產(chǎn)品在聚合領(lǐng)域內(nèi)的使用。第二類工藝的bdo產(chǎn)品則與之相反,縮醛含量很低,可廣泛用于pbt、pu/tpu等聚合物的領(lǐng)域,但甲基bdo含量較高,限制了該類bdo產(chǎn)品在電子級(jí)gbl、nmp行業(yè)的使用。

4、專利申請(qǐng)cn109851477a認(rèn)為甲基bdo的產(chǎn)生是丁炔二醇中含有的甲醛導(dǎo)致的,因此通過(guò)在丁炔二醇精餾段添加一定量的甲醇,來(lái)降低丁炔二醇中甲醛的含量。此方法不僅增加了蒸汽消耗和精餾負(fù)荷,還引入了甲醇,甲醇需要在bdo精餾工序中二次脫除,因此該方法不適宜工業(yè)化。專利申請(qǐng)cn101284762a公開(kāi)了一種制備高純度1,?4-丁二醇的方法,通過(guò)多級(jí)精餾可以將甲基bdo的含量控制在0.07wt%以下,但該方法存在能耗高、流程復(fù)雜的缺陷。專利申請(qǐng)cn101284762a也采用物理分離的手段:采用熔融結(jié)晶的方法來(lái)獲得高純bdo。以上通過(guò)物理分離的方法雖然可以降低甲基bdo的含量,但成本過(guò)高,能耗較大,與收益不匹配。

5、綜上,現(xiàn)有的炔醛法生產(chǎn)bdo的工藝主要包括以下缺陷:(1)bdo產(chǎn)品中縮醛和甲基bdo的含量難以同時(shí)降低至較低水平,影響了炔醛法bdo產(chǎn)品的整體質(zhì)量;(2)現(xiàn)有生產(chǎn)方法只能單獨(dú)針對(duì)縮醛或甲基bdo進(jìn)行脫除,采用現(xiàn)有多級(jí)精餾、熔融結(jié)晶等方法,能耗高,設(shè)備投資大。因此,本領(lǐng)域迫切的需要提供一種低縮醛含量、低2-甲基-1,?4-丁二醇含量的1,4-丁二醇的生產(chǎn)方法。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明的目的是提供一種低縮醛含量、低甲基丁二醇含量的1,?4-丁二醇的生產(chǎn)方法。

2、本發(fā)明的第一方面,提供了一種制備1,?4-丁二醇的方法,所述方法包括步驟:

3、(1)在第一催化劑的作用下,乙炔與甲醛水溶液反應(yīng)生成含有丁炔二醇的第一反應(yīng)液;

4、(2)對(duì)所述第一反應(yīng)液進(jìn)行精餾脫甲醛,得到第一精餾反應(yīng)液;

5、(3)在第二催化劑的作用下,使所述第一精餾反應(yīng)液與第一氫氣進(jìn)行第一加氫反應(yīng),得到含有1,?4-丁二醇的第二反應(yīng)液;

6、(4)在第三催化劑的作用下,使所述第二反應(yīng)液與第二氫氣進(jìn)行第二加氫反應(yīng),制得含有1,?4-丁二醇的第三反應(yīng)液;

7、步驟(1)中,乙炔與甲醛的摩爾比為(2-10):1;

8、步驟(1)中,反應(yīng)壓力為140-200kpa;

9、步驟(3)中,所述第一氫氣與丁炔二醇的摩爾比為(5-200):1;

10、步驟(4)中,所述第二氫氣與第二反應(yīng)液中的1,?4-丁二醇的摩爾比為(0.5-100):1。

11、在一個(gè)或多個(gè)實(shí)施方案中,步驟(1)具有以下一項(xiàng)或多項(xiàng)特征:

12、所述甲醛水溶液中,甲醛的濃度為40-45wt%;

13、所述乙炔循環(huán)回用于步驟(1);

14、所述第一催化劑為載體銅催化劑;

15、反應(yīng)溫度為80-120℃;

16、反應(yīng)停留時(shí)間為0.5-200h;

17、步驟(1)在ph為3.0-5.5之間進(jìn)行反應(yīng);

18、所述第一反應(yīng)液中,丙炔醇的含量≤0.5wt%;

19、所述第一反應(yīng)液中,甲醛的含量≤1.0wt%;

20、所述第一反應(yīng)液中,丁炔二醇的含量為40-45wt%。

21、在一個(gè)或多個(gè)實(shí)施方案中,通過(guò)緩沖液調(diào)整步驟(1)的ph,所述緩沖液包括強(qiáng)堿弱酸鹽和有機(jī)酸。

22、在一個(gè)或多個(gè)實(shí)施方案中,步驟(2)具有以下一項(xiàng)或多項(xiàng)特征:

23、用于實(shí)施所述精餾脫甲醛的脫甲醛塔的操作壓力為250-300?kpag;

24、用于實(shí)施所述精餾脫甲醛的脫甲醛塔的操作溫度為100-180℃;

25、用于實(shí)施所述精餾脫甲醛的脫甲醛塔為板式塔,所述脫甲醛塔的塔盤(pán)數(shù)量為25-35層;

26、用于實(shí)施所述精餾脫甲醛的脫甲醛塔的回流比為5-10;

27、所述第一精餾反應(yīng)液中,甲醛的含量≤0.1wt%;

28、所述第一精餾反應(yīng)液中,丙炔醇含量≤500ppmw;

29、所述第一精餾反應(yīng)液中,丁炔二醇的含量為40-45wt%。

30、在一個(gè)或多個(gè)實(shí)施方案中,步驟(3)具有以下一項(xiàng)或多項(xiàng)特征:

31、將所述第一精餾反應(yīng)液中丁炔二醇的濃度調(diào)整為35-40wt%,再與第一氫氣進(jìn)行第一加氫反應(yīng);

32、步驟(3)在淤漿床反應(yīng)器內(nèi)進(jìn)行;

33、反應(yīng)壓力為2.0-3.0mpag;

34、反應(yīng)溫度為40-60℃;

35、所述第一氫氣循環(huán)回用于步驟(3);

36、步驟(3)在ph為7-11之間進(jìn)行反應(yīng);

37、所述第二催化劑為鎳催化劑;

38、步驟(3)中,丁炔二醇的轉(zhuǎn)化率≥95%;

39、反應(yīng)時(shí)間為10-240?min;

40、所述第二反應(yīng)液中,丁烯二醇的含量≤1.0wt%;

41、所述第二反應(yīng)液中,2-甲基-1,?4-丁二醇的含量為10-2000ppmw;

42、所述第二反應(yīng)液中,縮醛的含量≤600ppmw。

43、在一個(gè)或多個(gè)實(shí)施方案中,步驟(4)具有以下一項(xiàng)或多項(xiàng)特征:

44、取所述第二反應(yīng)液直接應(yīng)用于步驟(4);

45、反應(yīng)壓力為20.0-30.0mpag;

46、反應(yīng)溫度為90-130℃;

47、所述第二氫氣循環(huán)回用于步驟(4);

48、步驟(4)在滴流床反應(yīng)器中進(jìn)行;

49、所述第三催化劑為載體鎳催化劑;

50、反應(yīng)時(shí)間為1-8h;

51、所述第三反應(yīng)液中,2-甲基-1,?4-丁二醇含量≤5000ppmw;

52、所述第三反應(yīng)液中,縮醛的含量≤200ppmw。

53、在一個(gè)或多個(gè)實(shí)施方案中,所述方法還包括對(duì)所述第三反應(yīng)液中的1,?4-丁二醇進(jìn)行精餾后處理,所述精餾后處理包括脫水工藝、脫殘?jiān)に嚒?,?4-丁二醇精制工藝和1,4-丁二醇回收工藝。

54、在一個(gè)或多個(gè)實(shí)施方案中,所述方法具有以下一項(xiàng)或多項(xiàng)特征:

55、通過(guò)脫水系統(tǒng)實(shí)施所述脫水工藝,所述脫水系統(tǒng)包括真空塔和常壓塔;

56、通過(guò)脫殘?jiān)到y(tǒng)實(shí)施所述脫殘?jiān)に嚕雒摎堅(jiān)到y(tǒng)包括升膜蒸發(fā)器、降膜蒸發(fā)器和薄膜蒸發(fā)器;

57、通過(guò)精制系統(tǒng)實(shí)施所述1,?4-丁二醇精制工藝,所述精制系統(tǒng)包括中間塔和成品塔;

58、通過(guò)回收系統(tǒng)實(shí)施所述1,?4-丁二醇回收工藝,所述回收系統(tǒng)包括輕組分回收塔和重組分回收塔。

59、在一個(gè)或多個(gè)實(shí)施方案中,所述方法具有以下一項(xiàng)或多項(xiàng)特征:

60、所述真空塔的操作壓力為20-40kpaa;

61、所述真空塔的操作溫度為70-80℃;

62、所述真空塔的為板式塔,塔板數(shù)量為25-35層;

63、所述真空塔的回流比0.5-1.0;

64、所述常壓塔的操作壓力為35-50?kpag;

65、所述常壓塔的操作溫度為130-150℃;

66、所述常壓塔為板式塔,塔板數(shù)量為25-35層;

67、所述常壓塔的回流比1.0-1.5;

68、所述升膜蒸發(fā)器的操作壓力為5-15?kpaa;

69、所述升膜蒸發(fā)器的操作溫度為160-170℃;

70、所述升膜蒸發(fā)器的操作時(shí)間為5-20min;

71、所述降膜蒸發(fā)器的操作壓力為5-15?kpaa;

72、所述降膜蒸發(fā)器的操作溫度為160-170℃;

73、所述降膜蒸發(fā)器的操作時(shí)間為5-20min;

74、所述薄膜蒸發(fā)器的操作壓力為1-10?kpaa;

75、所述薄膜蒸發(fā)器的操作溫度為160-170℃;

76、所述薄膜蒸發(fā)器的操作時(shí)間為2-10min;

77、所述中間塔的操作壓力為3-10?kpaa;

78、所述中間塔的操作溫度為150-170℃;

79、所述中間塔為兩段填料塔,兩段填料的高度各自獨(dú)立為4800-5000mm;

80、所述中間塔的回流比為25-30;

81、所述成品塔的操作壓力為1-5?kpaa;

82、所述成品塔的操作溫度為150-170℃;

83、所述成品塔為兩段填料塔,兩段填料的高度各自獨(dú)立為5400-5600mm;

84、所述成品塔的回流比為20-25;

85、所述輕組分回收塔的操作壓力為1-10kpaa;

86、所述輕組分回收塔的操作溫度為160-170℃;

87、所述輕組分回收塔為兩段填料塔,兩段填料的高度各自獨(dú)立為3500-3700mm;

88、所述輕組分回收塔的回流比為5-15;

89、所述重組分回收塔的操作壓力為1-5kpaa;

90、所述重組分回收塔的操作溫度為160-180℃;

91、所述重組分回收塔為三段填料塔,三段填料的高度各自獨(dú)立為3500-4500mm;

92、所述重組分回收塔的回流比為5-15。

93、在一個(gè)或多個(gè)實(shí)施方案中,所述方法具有以下一項(xiàng)或多項(xiàng)特征:

94、經(jīng)過(guò)精餾后處理制得的1,?4-丁二醇中,2-(4-羥基丁氧基)-四氫呋喃的含量≤150ppmw;

95、經(jīng)過(guò)精餾后處理制得的1,?4-丁二醇中,2-甲基-1,?4-丁二醇的含量≤900ppmw;

96、經(jīng)過(guò)精餾后處理制得的1,?4-丁二醇中,1,?4-丁二醇的純度≥99.85%;

97、經(jīng)過(guò)精餾后處理制得的1,?4-丁二醇的色號(hào)≤8;

98、經(jīng)過(guò)精餾后處理制得的1,?4-丁二醇中,水分含量≤80ppmw。

99、本發(fā)明具有以下有益效果:

100、(1)本發(fā)明通過(guò)控制各反應(yīng)單元(炔化反應(yīng)、低壓加氫反應(yīng)、高壓加氫反應(yīng))的條件,確保進(jìn)入精餾單元(例如實(shí)施例4的精餾后處理工藝)的縮醛的含量≤200ppmw,確保進(jìn)入精餾單元的甲基bdo的含量≤950ppmw,精餾后最終得到的bdo產(chǎn)品中縮醛的含量≤150ppmw,甲基bdo的含量≤900ppmw,bdo的純度≥99.85%。

101、(2)采用本發(fā)明方法制得的bdo產(chǎn)品既可滿足pu/tpu、pbt、pbat等對(duì)色值(要求bdo產(chǎn)品中縮醛含量低)有特殊要求的聚合物領(lǐng)域,同時(shí)也可以進(jìn)入要求低甲基bdo含量的鋰離子電池領(lǐng)域。

102、(3)本發(fā)明方法僅需控制反應(yīng)條件,不需要增加額外的能耗,不需要修改精餾方案,操作簡(jiǎn)單,易于控制,適合大規(guī)模工業(yè)化生產(chǎn),具有良好的工業(yè)應(yīng)用前景。

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!