廢輪胎裂解油生產導電炭黑的方法及系統與流程

本發明涉及石化領域,具體涉及一種廢輪胎裂解油生產導電炭黑方法及系統。

背景技術:

1、在我國因原油儲量的減少和環保意識逐漸加強,劣質油的可獲得性和加工利潤的增大,使得低品質汽油柴油市場份額降低。同時對高品質汽油需求的也逐步增大。而經濟增長減慢使得柴油結構性過剩,柴油的市場份額逐漸降低,而低碳烯烴與芳烴等化工原料的空缺仍需補充,以實現煉油轉型并進一步發展。故需要開發劣重質油生產化工料的高溫裂解技術,從而實現油向化工的成功轉型。

2、炭黑的微觀結構是由一個或多個圍繞晶核同心取向的石墨平面層連成的連續網絡組成的單元。從一個顆粒到相鄰顆粒的石墨層取向同炭黑單元的外形一致,而在晶核里的石墨層是隨機取向的。每一個聚集體都有其獨特的外形,它們各向異性,是不規則的。炭黑單元的有序程度介于結晶和無定形碳之間的形態,視為石墨的準晶體。在炭黑中,石墨層中每個碳原子以sp2雜化軌道與三個相鄰的碳原子形成三個等距離的鍵,未參與雜化的sp2軌道還有一個孤電子,與石墨層的方向垂直,每個碳原子的sp2軌道的孤電子相互重疊,形成離域π鍵,這些離域電子在整個碳原子平面內自由移動,導致了石墨在平行于片層的方向上有良好的導電性,既炭黑本身是半導體。導電炭黑是將炭黑的導電性優化的炭黑品種。

3、導電炭黑一般是由天然氣制乙炔副產炭黑而得到的,其主要反應過程為原料天然氣和氧氣分別在氣體預熱器中加熱到一定溫度后,混合進入反應爐。一部分天然氣燃燒為反應提供熱能,另外一部分天然氣在1500℃左右進行裂解反應,生產乙炔。而乙炔在高溫下易分解成炭黑和氫氣,所以高溫下的反應最佳時間僅有千分之幾秒,通過噴水淬冷來終止反應。雖然反應時間極短,但還是有炭黑生成。在這個過程中炭黑是一種副產物。

4、cn110204930b一種控制導電炭黑比表面積的生產方法及輸料設備,屬于導電炭黑制備技術領域。控制導電炭黑比表面積的生產方法包括將混合的乙炔和烴類原料在1300~1500℃下發生裂解反應;烴類原料包括烴類化合物中的一種或多種的組合。通入乙炔發生裂解反應在1800℃下得到的導電炭黑的比表面積一般在80m2/g以上。cn107384458a本發明公開一種高溫熱解反應器,包括反應器本體、膠粉噴管、噴嘴、混合器、冷卻裝置、激冷氣噴嘴等。本發明還公開一種廢舊輪胎熱解制油、制炭黑的系統,應用了所述的高溫熱解反應器,還包括廢輪胎破碎系統、輸送系統、飛灰過濾器、吸收冷卻塔、炭黑收集系統、油氣冷卻分離系統、尾氣回收系統。本發明還公開一種廢舊輪胎熱解制油、制炭黑的方法,應用了所述的廢舊輪胎熱解制油、制炭黑的系統。本發明采用高溫噴射混合快速熱解的方式,實現廢舊輪胎粉的充分混合熱解,具有工藝過程簡單,設備結構緊湊,投資少,油品質量好等特點。cn109135349a本發明提供了一種高純導電炭黑的生產方法。該方法選取蒽油作為導電炭黑生產的原料油,該蒽油在加熱蒸餾時,360℃分餾出來的量大于68%,300℃以前的餾出量小于10%。在多段式的反應爐中,反應爐的反應段溫度保持在1700℃~1760℃的條件下發生炭黑生成反應;采用純軟水作為工藝急冷水來終止炭黑裂解反應,以及作為二次急冷水,得到無雜質的高純粉狀炭黑;純軟水作為造粒水和粘合劑在靜態混合器中混合,無雜質的高純粉狀炭黑在造粒機中與造粒水、粘合劑混合造粒,造粒過程加入少量柴油作為造粒助劑,得到高純導電炭黑粒子。本發明方法生產出的顆粒狀產品分散性高、電阻低、結構性能穩定,純度高,且顆粒均勻便于客戶生產加工。

5、對廢塑料的處理現主要有填埋、焚燒、再生利用及油化等方法。填埋是處理固廢較為常用的方法,但由于廢塑料導致土壤板結并浪費土地資源,該方法已逐漸被淘汰;焚燒可將廢塑料轉化為熱能進行供熱、發電等,是較為高效的處理方法,但在焚燒過程中會產生的二噁英會對環境造成二次污染,并且釋放大量的co2,并不適用于當今社會的“減碳”目標;再生利用是將廢塑料清潔處理后進行造粒、熔融后再利用,但再生得到的復合再生塑料質量普遍較差,經濟性較低;油化即通過熱解或催化裂解的方式將廢塑料轉化為燃料油或化學品,即可緩解當前社會能源緊缺問題,又可顯著降低碳排放,具有較高的經濟效益,是城鎮垃圾廢塑料減量資源化利用的最佳選擇。廢輪胎裂解油一般用于生產燃料油或者化學品,但生產過程中對催化劑毒性較大。

6、炭黑行業對原料油的質量要求是:芳烴含量要高,相關指數(bmci)≥120,雜質、瀝青類和膠質要少。一般來說,蒽油、防腐油和乙烯焦油是較理想的炭黑生產原材料。目前,生產橡膠用炭黑的原料一般使用煤焦油和蒽油的混合油,增加煤焦油中蒽油的比例其目的是提高炭黑的著色強度。蒽油是煤焦油組成的一部分,可通過蒸餾獲得,蒽油的價格高于煤焦油,炭黑原料中蒽油比例的增大無疑增加了生產成本。因而,尋找廉價的炭黑生產原料、降低炭黑生產成本是目前炭黑行業的當務之急。

技術實現思路

1、本發明的目的是提供一種利用廢輪胎裂解油生產導電炭黑的方法。

2、本發明的第一方面提供了一種廢輪胎裂解油生產導電炭黑的方法,包括:

3、廢輪胎裂解油與載氣分別進入通過電磁感應線圈加熱至反應溫度的裂解反應器在無氧條件下進行裂解反應,得到的反應產物經過急冷介質進行急冷后,進行氣固分離,得到包含導電炭黑的產物;

4、其中,所述裂解反應器的反應溫度為1000-2500℃,優選為1300-2000℃;

5、反應時間為2毫秒-500毫秒,優選為5毫秒到50毫秒;

6、所述反應產物急冷時的降溫速度為50-1000℃/毫秒,優選為50-500℃/毫秒;和/或

7、急冷后反應產物的溫度為100-900℃,優選為200-500℃;

8、更優選地,所述廢輪胎裂解油與載氣呈切線方向進入裂解反應器。

9、根據第一方面的方法,其中,所述載氣為惰性氣體,選自以下一種或多種:氮氣、氦氣、氬氣。

10、根據第一方面的方法,其中,所述急冷介質選自以下一種或多種:水、氮氣、氬氣;優選為軟水。

11、根據第一方面的方法,其中,所述載氣與所述裂解原料的單位時間的進料比為5-200升/克,優選為5-80升/克。

12、根據第一方面的方法,其中,所述廢輪胎裂解油和所述載氣分別經預熱后進入裂解反應器;

13、優選地,所述載氣經兩次預熱后進入裂解反應器。

14、根據第一方面的方法,其中,所述廢輪胎裂解油的預熱溫度為200-600℃,優選為230-250℃;和/或

15、所述載氣的預熱溫度為800-2500℃,優選為1500-2300℃。

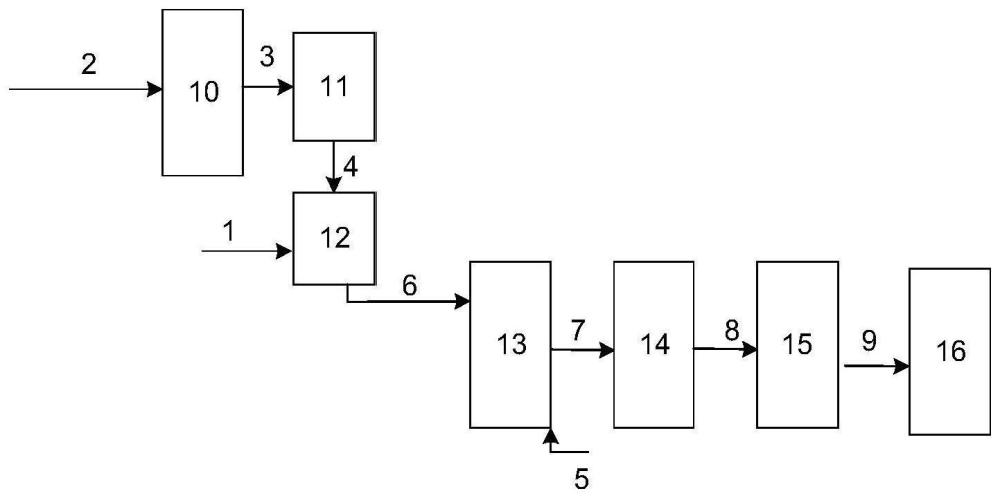

16、本發明的第二方面提供了一種廢輪胎裂解油生產導電炭黑的系統,包括:

17、預熱單元,包括

18、廢輪胎裂解油預熱爐,其連接有廢輪胎裂解油進樣管線,用于預熱原料廢輪胎裂解油;

19、載氣預熱爐,其連接有載氣進樣管線;優選地,所述預熱單元中包括兩個或兩個以上串聯設置的的載氣預熱爐,更優選為兩個;

20、裂解反應器,其設置有廢輪胎裂解油入口、載氣入口和反應產物出口,所述裂解反應器分別與所述預熱單元的廢輪胎裂解油預熱爐和載氣預熱爐相連接;

21、產物收集單元,包括

22、炭黑收集器,其設置有反應產物入口、急冷介質入口和氣體出口,所述炭黑收集器的反應產物入口與所述裂解反應器的反應產物出口相連接,所述急冷介質入口設置于所述炭黑收集器的底部;

23、氣體洗滌及炭黑過濾器,其與所述炭黑收集器的氣體出口相連接,用于洗滌氣體產物和過濾炭黑;優選地,所述產物收集單元中包括兩個或兩個以上氣體洗滌及炭黑過濾器,更優選為兩個;

24、氣體收集器,其與所述氣提洗滌及炭黑過濾器相連接,用于收集洗滌過濾后的氣體產物。

25、根據第二方面的系統,其中,所述裂解反應器為管式反應器;優選地,所述反應器為臥式反應器。

26、根據第二方面的系統,其中,所述裂解反應器包括石英外管和石墨內管,所述石英外管的外周套有用于加熱的電磁感應線圈,所述電磁感應線圈與高頻電感應加熱設備相連接。

27、本發明的方法與現有技術相比,具有以下有益效果:

28、(1)電磁感應線圈加熱裂解反應器,可以實現裂解反應器的快速升溫,并且反應溫度控制簡單、操作穩定;

29、(2)可以為廢輪胎裂解油的利用提供新的途徑,解決廢輪胎裂解油的高價值回收利用;

30、(3)本發明的生產炭黑的方法可以簡便高效地同時制備導電炭黑,且炭黑的收率高。

- 還沒有人留言評論。精彩留言會獲得點贊!