一種拼版導電布結構的制作方法

本技術涉及導電布及顯示模組,具體而言,涉及一種拼版導電布結構。

背景技術:

1、車載鑄件模組的生產過程中,為了保證fpc彎折的開口位密封性,需要在開口位貼附導電布保證密封性和emc。導電布一般是條狀,排版來料,生產人員從拼版底膜上拿下導電布后直接粘附在手套上,然后再轉貼到產品上。在此過程中,由于導電布粘面先接觸到生產人員手套,再撕下來時粘性變弱,此時再轉貼到鑄件開口后粘力不足,在一段時間后此導電布容易出現脫膠翹起,致使產品的可靠性不穩定,產品質量有隱患,因此,需要對來料的導電布結構進行優化調整。

技術實現思路

1、本實用新型的目的為對來料的導電布結構優化調整,使生產人員從拼版底膜上拿取導電布后手指不會接觸到粘面,保證導電布的粘面粘力穩定。

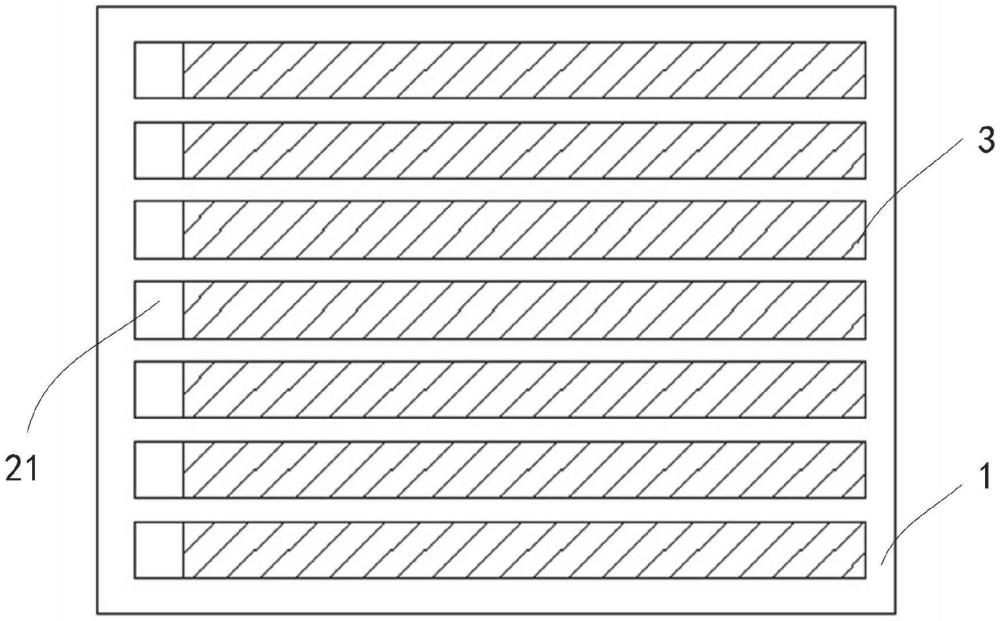

2、具體的,本實用新型具體技術方案為:一種拼版導電布結構,包括拼版底膜,底膜上間隔設置多個單粒導電布,其中,單粒導電布下層疊設有單粒雙粘面保護膜,單粒雙粘面保護膜貼附于底膜上表面;單粒雙粘面保護膜側面設有撕手柄。

3、作為優選的技術方案,單粒雙粘面保護膜與導電布之間的粘力大于單粒雙粘面保護膜與底膜之間的粘力。

4、作為優選的技術方案,單粒雙粘面保護膜與導電布之間的粘力為15~25gf/25mm。

5、作為優選的技術方案,單粒雙粘面保護膜與底膜之間的粘力為5~15gf/25mm。

6、作為優選的技術方案,單粒雙粘面保護膜被設為相鄰兩個為不同顏色的膜層。

7、作為優選的技術方案,撕手柄與單粒雙粘面保護膜一體制成。

8、作為優選的技術方案,撕手柄處設有間隔排布的凸點。

9、作為優選的技術方案,單粒雙粘面保護膜為pe膜,pe膜的厚度為50μm-60μm。

10、作為優選的技術方案,單粒雙粘面保護膜為pet膜,pet膜的厚度為50μm-60μm。

11、作為優選的技術方案,單粒導電布正面沒有粘力,單粒導電布背面的粘力為130-150gf/25mm。

12、本實用新型的有益效果是:本技術方案給原拼版來料的導電布粘面增加多一張單粒底膜,這樣,生產人員將導電布從拼版上拿取出來后,由于粘面有自帶單粒保護膜,手套是不會接觸到粘面,保證了粘面粘力的穩定性,同時生產人員轉貼導電布時,一邊撕離單粒底膜一邊貼附導電布,完全能保證手套不會接觸到導電布粘面。單粒雙粘面保護膜與導電布之間的粘力大于單粒雙粘面保護膜與底膜之間的粘力,易于從底膜撕離。進一步的,單粒雙粘面保護膜與導電布的粘力要盡量小,易于撕離,而且單粒雙粘面保護膜要軟硬適中。

技術特征:

1.一種拼版導電布結構,其特征在于,包括拼版底膜,所述底膜上間隔設置多個單粒導電布,其中,所述單粒導電布下層疊設有單粒雙粘面保護膜,所述單粒雙粘面保護膜貼附于所述底膜上表面;所述單粒雙粘面保護膜側面設有撕手柄。

2.根據權利要求1所述的一種拼版導電布結構,其特征在于,所述單粒雙粘面保護膜與所述導電布之間的粘力大于所述單粒雙粘面保護膜與所述底膜之間的粘力。

3.根據權利要求2所述的一種拼版導電布結構,其特征在于,所述單粒雙粘面保護膜與所述導電布之間的粘力為15~25gf/25mm。

4.根據權利要求3所述的一種拼版導電布結構,其特征在于,所述單粒雙粘面保護膜與所述底膜之間的粘力為5~15gf/25mm。

5.根據權利要求1所述的一種拼版導電布結構,其特征在于,所述撕手柄與所述單粒雙粘面保護膜一體制成。

6.根據權利要求5所述的一種拼版導電布結構,其特征在于,所述單粒雙粘面保護膜被設為相鄰兩個為不同顏色的膜層。

7.根據權利要求6所述的一種拼版導電布結構,其特征在于,所述撕手柄處設有間隔排布的凸點。

8.根據權利要求1所述的一種拼版導電布結構,其特征在于,所述單粒雙粘面保護膜為pe膜,所述pe膜的厚度為50μm-60μm。

9.根據權利要求1所述的一種拼版導電布結構,其特征在于,所述單粒雙粘面保護膜為pet膜,所述pet膜的厚度為50μm-60μm。

10.根據權利要求1-9任一項所述的一種拼版導電布結構,其特征在于,所述單粒導電布正面沒有粘力,所述單粒導電布背面的粘力為130-150gf/25mm。

技術總結

本技術提出一種拼版導電布結構,包括拼版底膜,底膜上間隔設置多個單粒導電布,其中,單粒導電布下層疊設有單粒雙粘面保護膜,單粒雙粘面保護膜貼附于底膜上表面;單粒雙粘面保護膜側面設有撕手柄。單粒雙粘面保護膜與導電布之間的粘力大于單粒雙粘面保護膜與底膜之間的粘力。本技術方案給原拼版來料的導電布粘面增加多一張單粒底膜,這樣,生產人員將導電布從拼版上拿取出來后,由于粘面有自帶單粒保護膜,手套是不會接觸到粘面,保證了粘面粘力的穩定性,同時生產人員轉貼導電布時,一邊撕離單粒底膜一邊貼附導電布,完全能保證手套不會接觸到導電布粘面。

技術研發人員:黃生發,潘俊鋒

受保護的技術使用者:信利光電股份有限公司

技術研發日:20240627

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!