一種用于染料制備的連續重氮化工藝及裝置的制作方法

本發明涉及化工領域,更具體地說,涉及一種用于染料制備的連續重氮化工藝及裝置。

背景技術:

1、重氮化工藝是一級胺與亞硝酸在低溫下作用,生成重氮鹽的反應,如:脂肪族、芳香族和雜環的一級胺。涉及重氮化反應的工藝過程為重氮化工藝。重氮化反應雖是一個古老的反應,但其產物作為有機合成的重要試劑和中間體,在生物醫藥等精細化工領域有著廣泛應用。有半數以上的有機合成染料是通過重氮化工藝合成的。

2、通常重氮化試劑是由亞硝酸鈉和鹽酸作用臨時制備的。除鹽酸外,也可以使用硫酸、高氯酸和氟硼酸等無機酸。脂肪族重氮鹽很不穩定,即使在低溫下也能迅速自發分解,芳香族重氮鹽較為穩定。

3、重氮化的典型工藝有順法、反加法、硫酸銅觸媒法、鹽析法和亞硝酰硫酸法。亞硝酰硫酸法以亞硝酰硫酸取代亞硝酸鈉,主要用于分散染料重氮反應,可以降低成本,提高產品質量。染料行業常采用2-氰基-4-硝基苯胺、2-氰基-4-硝基-6-溴苯胺、2,4-二硝基-6-溴苯胺、2,6-二溴-4-硝基苯胺和2,4-二硝基-6-氯苯胺等為重氮組份與端氨基含醚基的偶合組份經重氮化、偶合成單偶氮分散染料,如2,4-二硝基-6-氯苯胺為原料可以制備藍色分散染料。

4、在藍79分批式生產中重氮化反應采用2,4-二硝基-6-氯苯胺為重氮組分,濃硫酸與亞硝酰硫酸先混合,2,4-二硝基-6-氯苯胺粉體緩慢加入進行重氮反應。該重氮化反應為液固反應,反應受液固傳質影響大,由于濃硫酸與亞硝酰硫酸混合液密度大、粘度大,2,4-二硝基-6-氯苯胺粉體不易分散均勻,且容易形成小團粒,漿液不均勻,反應速度較慢,因此反應時間較長,大約需3~4h,同時由于反應放熱較大,為維持合適的溫度,需要較長的加料時間,大約需4~6h,故而導致每批操作所需時間大約7~10h,效率低,加料過程溫度變化明顯,不好控制,反應風險大。

技術實現思路

1、針對現有技術中存在的問題,本發明的目的在于提供一種用于染料的反應速度快、反應穩定、本質安全,漿料均勻的連續重氮化工藝及裝置。

2、為解決上述問題,本發明采取如下的技術方案。

3、一種用于染料的連續重氮化工藝,包括如下步驟:

4、s1:將重氮組分與硫酸按質量比在配料釜中預混,并且對配料釜內部進行上下循環混料,經打漿乳化混合成均勻的重氮組分硫酸鹽漿料,然后泵入備料釜;

5、s2:反應器一中預先加入制備好的重氮鹽溶液(重氮液)作為底料,開啟循環泵和冷卻系統,設定好連鎖溫度;

6、s3:按重氮組分硫酸鹽中重氮組分與亞硝酰硫酸摩爾比例通過各自計量泵把重氮組分硫酸鹽和亞硝酰硫酸泵入系統進行重氮化反應,混合液通過反應器一,而后分流,一部分進入反應器二進行最終反應得到所需產品進入產品接收釜,另一部分進入冷卻器冷卻后與重氮組分硫酸鹽和亞硝酰硫酸混合再通過循環泵進入反應器一實現循環;

7、s4:反應液在反應器(反應器一/反應器二)中的溫度控制20-40℃,具體根據不同重氮鹽選取不同反溫度,使用冷凍鹽水進行溫度控制。

8、進一步的,所述s1步驟中硫酸選用40-98%硫酸,具體根據不同重氮組分選取不同的酸度,比如重氮組分選擇6-氯-2,4-二硝基苯胺時,可以采用98%濃硫酸;選擇4-硝基苯胺,采用60%硫酸。

9、進一步的,所述s1步驟中重氮組分與硫酸質量比為1:0.8~4,具體根據不同重氮組分選取不同的酸量。

10、進一步的,所述s2步驟中重氮組分與亞硝酰硫酸摩爾比為1:0.95~1.1。

11、進一步的,反應液經冷卻后與重氮組分硫酸鹽和亞硝酰硫酸混合后回到反應系統以保持系統溫度穩定,體系用低溫冷凍鹽水進行作為冷卻介質。

12、進一步的,s1步驟中打漿乳化進乳化泵前的重氮鹽溶液需經過濾后再進入乳化泵,乳化循環一輪次后泵入備料釜中。

13、進一步的,所述s3步驟中混合液在反應器一中的反應時間為約0.9h,所述s3步驟中混合液在反應器二中的反應時間為約0.2h。

14、進一步的,所述s3步驟中混合液在反應器一中的反應時間為0.5~1.5h,所述s5步驟中混合液在反應器二中的反應時間為0.1~0.5h。

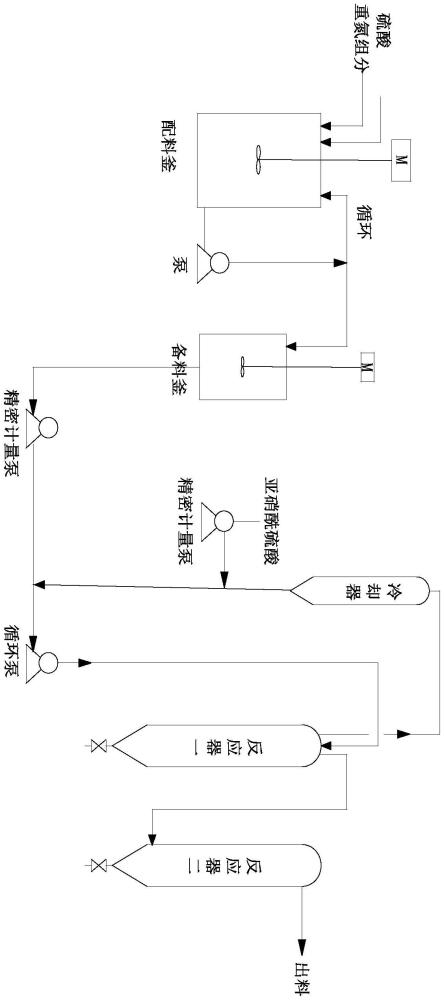

15、一種用于染料制備的連續重氮化裝置,包括按重氮化反應前后順序設置的配料釜、備料釜、反應器一、冷卻器、反應器二及產品接收釜;

16、所述配料釜用于重氮組分硫酸鹽的混合制備,配料釜的出料端與泵的進料端連通;

17、所述備料釜的出料端與精密計量泵一連通,備料釜的進料端與泵的出料端連通;

18、所述精密計量泵一的出料端還混合接入有精密計量泵二,精密計量泵二用于導入亞硝酰硫酸;

19、精密計量泵一和精密計量泵二的出料端通過循環泵的進料端連接反應器一,反應器一的一端通過冷卻器與循環泵的進料端連接、另一端連接反應器二的進料端,反應器二的出料端與產品接收釜連接。

20、進一步的,所述反應器一采用低溫冷凍鹽水通過夾套換熱控溫,反應器二通過夾套換熱控溫,冷卻器通過列管換熱降溫,控制系統溫度為20-40℃,優選為25-30℃。

21、進一步的,所述s2步驟中灌重氮液中途點動循環泵促進氣體排出。

22、進一步的,所述反應器一為環流反應器,反應器二為塔式反應器,通過2個反應器串聯完成液固反應。

23、進一步的,所述循環泵的循環流量是精密計量泵一和精密計量泵二總流量的10-17倍。

24、進一步的,需降低系統阻力時可采用升高溫度從而降低料液粘度。

25、進一步的,需降低系統阻力時可減小環流反應器噴嘴的噴射速度。

26、相比于現有技術,本發明的優點在于:

27、(1)本發明采用1個環流反應器和1個塔式反應器串聯,極大的減少了總停留時間即反應時間,大大提高了重氮化反應的本質安全,全流程采用自動化控制,根據不同的重氮組分采用不同的酸度、酸量和溫度進行反應,既保證重氮鹽的穩定性,又確保反應速度在合適范圍,漿料用乳化泵進行均質乳化,漿料不分層,流動性改善,不易形成小團粒,同時加快反應速度,達到連續重氮化目的;

28、(2)本發明將6-氯-2,4-二硝基苯胺與硫酸按反應所需配比,并進行短時間打漿乳化,使得漿料預先打漿乳化均勻,實現了漿料長時間不分層,改善了漿料的流動性;

29、(3)本發明所使用的漿液與亞硝酰硫酸反應,其反應速度明顯加快;

30、(4)本發明所使用的重氮液穩定,能在一定溫度下較長時間保存及重復套用,且沒有明顯的副反應。

技術特征:

1.一種用于染料制備的連續重氮化工藝,其特征在于,包括以下步驟:

2.根據權利要求1所述的一種用于染料制備的連續重氮化工藝,其特征在于:所述s1步驟中硫酸選用40-98%硫酸。

3.根據權利要求1所述的一種用于染料制備的連續重氮化工藝,其特征在于:所述s1步驟中重氮組分與硫酸質量比為1:0.8~4。

4.根據權利要求1所述的一種用于染料制備的連續重氮化工藝,其特征在于:所述s2步驟中重氮組分與亞硝酰硫酸摩爾比為1:0.95~1.1。

5.根據權利要求1所述的一種用于染料制備的連續重氮化工藝,其特征在于:反應液經冷卻后與重氮組分硫酸鹽和亞硝酰硫酸混合后回到反應系統以保持系統溫度穩定,體系用低溫冷凍鹽水進行作為冷卻介質。

6.根據權利要求1所述的一種用于染料制備的連續重氮化工藝,其特征在于:所述步驟s3中混合液在反應器一中的反應時間為0.5~1.5h,所述s5步驟中混合液在反應器二中的反應時間為0.1~0.5h。

7.一種用于染料制備的連續重氮化裝置,其特征在于:包括按重氮化反應前后順序設置的配料釜、備料釜、反應器一、冷卻器、反應器二及產品接收釜;

8.根據權利要求2所述的一種用于染料制備的連續重氮化裝置,其特征在于:所述反應器一采用低溫冷凍鹽水通過夾套換熱控溫,反應器二通過夾套換熱控溫,冷卻器通過列管換熱降溫,控制系統溫度為20-40℃。

技術總結

本發明涉及一種用于染料的連續重氮化工藝,屬于化工領域。它包括以下步驟:將重氮組分和硫酸混合打漿,然后泵入備料釜中,再與亞硝酰硫酸溶液按一定比例依次進入反應器一、二進行反應,反應器一的流出液一部分進入反應器二繼續反應并最終進入產品接收釜,另一部分進入冷卻器冷卻后與重氮組分硫酸鹽、亞硝酸硫酸混合后經循環泵回到反應系統。本發明提供的技術方案大大提高了重氮化反應的本質安全,全流程采用自動化控制,根據不同的重氮組分采用不同的酸度、酸量和溫度,既保證重氮鹽的穩定性,又確保反應速度在合適范圍,漿料用乳化泵均質乳化不分層,流動性改善不易形成小團粒,同時加快反應速度,達到連續重氮化目的。

技術研發人員:陳望全,楊阿三,錢軍良,賈繼寧,張建陽,屠美玲

受保護的技術使用者:杭州福萊蒽特股份有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!