橡膠注射機的移模機構的制作方法

本技術涉及模具制造,特別涉及一種橡膠注射機的移模機構。

背景技術:

1、傳統(tǒng)的橡膠機設備下移模裝置采用油缸驅動,移模油缸位于合模區(qū)的后側,導致機器后部占地面積大而且影響從后部的操作。

技術實現(xiàn)思路

1、本實用新型的主要目的是提出一種橡膠注射機的移模機構,旨在減小占地使用面積,提高運動平穩(wěn)性以及提高操作安全性。

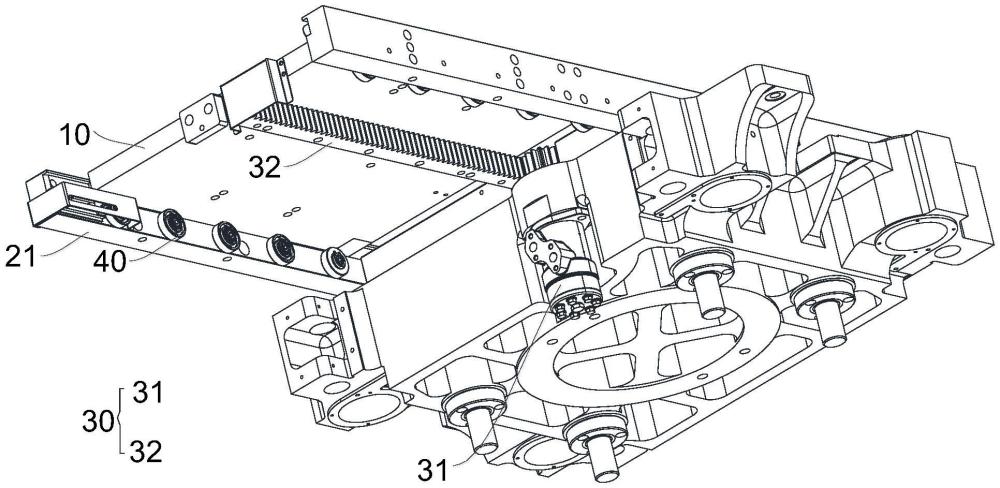

2、為實現(xiàn)上述目的,本實用新型提出的一種橡膠注射機的移模機構,包括:

3、加熱板,模具安裝在所述加熱板上,所述加熱板升溫保持所述模具的溫度;

4、滑板,所述加熱板設置于所述滑板上;

5、基座,支撐所述滑板,所述基座設置有導軌,所述滑板沿所述導軌在所述基座上滑動;

6、驅動組件,包括驅動件和傳動件,所述驅動件設置在所述基座上,所述傳動件設置在所述滑板上,所述驅動件通過所述傳動件驅動所述滑板滑動。

7、在一實施方式中,所述加熱板設置在所述滑板的頂面上,所述傳動件設置在所述滑板的底面上,所述導軌支撐所述滑板的底面。

8、在一實施方式中,所述傳動件為齒條,所述傳動件與所述驅動件的輸出齒輪嚙合傳動,進而帶動所述滑板移動。

9、在一實施方式中,所述傳動件位于所述滑板的兩側之間。

10、在一實施方式中,所述傳動件為皮帶,所述傳動件與所述驅動件的驅動輪摩擦傳動,進而帶動所述滑板移動。

11、在一實施方式中,所述導軌包括滑槽,所述滑槽位于所述滑板的兩側,所述滑板的兩側分別沿所述滑槽滑動。

12、在一實施方式中,所述滑槽具有沿上下方向相對的第一限位壁和第二限位壁,所述滑板的側邊沿位于所述第一限位壁和所述第二限位壁之間。

13、在一實施方式中,所述橡膠注射機移模機構還包括滾輪,所述滾輪可滾動地安裝于所述導軌的側壁,且靠近滑槽的底部,所述滾輪的上表面至少部分高于所述滑槽的底部。

14、在一實施方式中,所述驅動件為液壓馬達或電動馬達。

15、本實用新型的技術方案中公開了一種用于橡膠注射機的移模機構,在使用過程中,滑板可用于承載并移動模具。通過將基座、滑板和驅動組件明確分開,實現(xiàn)了結構上的模塊化,這有利于生產(chǎn)組裝、維護和更換部件。如果某一部分損壞或需要升級,可以更容易地單獨處理,減少對整個系統(tǒng)的影響。滑板可滑動地設于基座上,使得模具的安裝位置調(diào)整更為靈活,能夠適應不同尺寸和形狀的模具,提高了橡膠注射機的通用性。驅動組件與滑板的驅動連接設計,這不僅方便了日常的清潔作業(yè),相對于現(xiàn)有技術中驅動組件安裝在模具的左側或者右側,該設計可以最大限度地利用垂直空間,使機器整體更加緊湊。在有限的工廠空間內(nèi),這樣的設計有助于提高空間利用率,對于車間布局和生產(chǎn)線規(guī)劃非常有利。可以在一定程度上避免生產(chǎn)過程中飛濺的橡膠材料、冷卻液或其他雜物直接接觸到驅動組件,減少污染和損害風險,延長驅動組件的使用壽命。并且,加熱板直接與模具接觸,可以更直接、快速地對模具進行加熱或保溫,確保模具內(nèi)部溫度均勻,這對于橡膠制品的成型至關重要。

技術特征:

1.一種用于橡膠注射機的移模機構,其特征在于,包括:

2.如權利要求1所述的橡膠注射機的移模機構,其特征在于,所述加熱板設置在所述滑板的頂面上,所述傳動件設置在所述滑板的底面上,所述導軌支撐所述滑板的底面。

3.如權利要求2所述的橡膠注射機的移模機構,其特征在于,所述傳動件為齒條,所述傳動件與所述驅動件的輸出齒輪嚙合傳動,進而帶動所述滑板移動。

4.如權利要求2所述的橡膠注射機的移模機構,其特征在于,所述傳動件位于所述滑板的兩側之間。

5.如權利要求2所述的橡膠注射機的移模機構,其特征在于,所述傳動件為皮帶,所述傳動件與所述驅動件的驅動輪摩擦傳動,進而帶動所述滑板移動。

6.如權利要求1所述的橡膠注射機的移模機構,其特征在于,所述導軌包括滑槽,所述滑槽位于所述滑板的兩側,所述滑板的兩側分別沿所述滑槽滑動。

7.如權利要求6所述的橡膠注射機的移模機構,其特征在于,所述滑槽具有沿上下方向相對的第一限位壁和第二限位壁,所述滑板的側邊沿位于所述第一限位壁和所述第二限位壁之間。

8.如權利要求7所述的橡膠注射機的移模機構,其特征在于,所述橡膠注射機移模機構還包括滾輪,所述滾輪可滾動地安裝于所述導軌的側壁,且靠近滑槽的底部,所述滾輪的上表面至少部分高于所述滑槽的底部。

9.如權利要求1所述的橡膠注射機的移模機構,其特征在于,所述驅動件為液壓馬達或電動馬達。

技術總結

本技術公開了一種橡膠注射機的移模機構,橡膠注射機的移模機構包括:加熱板,模具安裝在加熱板上,加熱板升溫保持模具的溫度;滑板,加熱板設置于滑板上;基座,支撐滑板,基座設置有導軌,滑板沿導軌在基座上滑動;驅動組件,包括驅動件和傳動件,驅動件設置在基座上,傳動件設置在滑板上,驅動件通過傳動件驅動滑板滑動。本技術旨在減小占地使用面積,提高運動平穩(wěn)性以及提高操作安全性。

技術研發(fā)人員:王詩海,蘇永豪,陳英

受保護的技術使用者:廣東伊之密精密橡塑裝備科技有限公司

技術研發(fā)日:20240625

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!