一種開模可頂出注塑件的注塑模具的制作方法

本技術涉及注塑模具,尤其涉及一種開模可頂出注塑件的注塑模具。

背景技術:

1、注塑模具是用于塑料注射成型的工具,包括上模和下模組成的結構,通過模具的開合運動將熔化的塑料注入模腔形成成型品。油缸驅動斜抽芯后退是一種技術,通過液壓油缸控制斜抽芯在成型后將產品順利推出模具,常用于制造具有復雜內部結構或斜孔的注塑件,優化模具設計及生產效率。

2、在斜孔結構注塑成型過程中,塑料通過模具的進料口進入模腔,隨后油缸通過液壓系統推動斜抽芯斜向進入塑料充填區域,形成成型件內部的斜孔或特殊結構。完成充填后,塑料冷卻固化,油缸反向操作將斜抽芯后退至初始位置,確保成型部件順利脫模,優化生產效率和產品質量。

3、雖然使用油缸驅動斜抽芯后退的設計能夠有效地實現復雜內部結構的成型,但也增加了模具的復雜度和制造成本,因此提出一種開模可頂出注塑件的注塑模具。

技術實現思路

1、為了彌補以上不足,本實用新型提供了一種開模可頂出注塑件的注塑模具,旨在改善現有技術中斜孔成型使用的斜抽芯技術復雜且成本高導致生產效益降低的問題。

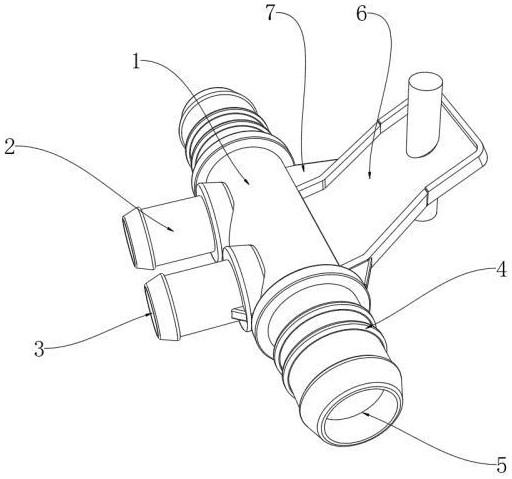

2、為實現上述目的,本實用新型提供了如下技術方案:一種開模可頂出注塑件的注塑模具,包括固定柱,所述固定柱外壁一側固定連接有分力板,所述分力板外壁固定連接有固定塊,所述分力板外壁一側固定連接有斜板,所述斜板內部開設有限位孔,所述斜板內部滑動連接有固定凸塊,所述固定凸塊外壁一側固定連接有上扣板,所述上扣板上表面固定連接有上鑲件,所述上鑲件下表面貼合在所述斜板上表面,所述固定凸塊下表面設置有契合塊,所述契合塊下表面固定連接有下鑲件。

3、進一步地,所述固定柱內部設置有連接筒。

4、進一步地,所述連接筒內部開設有開口。

5、進一步地,所述下鑲件上表面貼合在所述斜板下表面。

6、進一步地,所述固定柱外壁固定連接有兩個限位環。

7、進一步地,所述固定柱外壁固定連接有多個固定圈,所述固定柱內部開設有凹槽。

8、進一步地,所述多個固定圈呈對稱分布在所述固定柱外壁。

9、進一步地,兩個限位環呈對稱分布在所述固定柱外壁。

10、本實用新型具有如下有益效果:

11、1、本實用新型中,通過將上鑲件和下鑲件添加進注塑過程中,使限位孔能夠在固定凸塊和契合塊的外壁成形,上扣板可以保護口部,同時幫助固定凸塊和契合塊順利脫模,提高了模具的實用性,這樣的斜孔成型方式降低了生產成本,簡化了模具。

12、2、本實用新型中,通過斜板連接的分力板以及分力板連接的固定塊為斜板分擔壓力,使下鑲件和上扣板在脫模過程中可以進行強脫,保證了模具結構的穩定性,提高了生產質量。

技術特征:

1.一種開模可頂出注塑件的注塑模具,包括固定柱(1),其特征在于:所述固定柱(1)外壁一側固定連接有分力板(6),所述分力板(6)外壁固定連接有固定塊(7),所述分力板(6)外壁一側固定連接有斜板(8),所述斜板(8)內部開設有限位孔(9),所述斜板(8)內部滑動連接有固定凸塊(14),所述固定凸塊(14)外壁一側固定連接有上扣板(13),所述上扣板(13)上表面固定連接有上鑲件(11),所述上鑲件(11)下表面貼合在所述斜板(8)上表面,所述固定凸塊(14)下表面設置有契合塊(15),所述契合塊(15)下表面固定連接有下鑲件(12)。

2.根據權利要求1所述的一種開模可頂出注塑件的注塑模具,其特征在于:所述固定柱(1)內部設置有連接筒(2)。

3.根據權利要求2所述的一種開模可頂出注塑件的注塑模具,其特征在于:所述連接筒(2)內部開設有開口(3)。

4.根據權利要求3所述的一種開模可頂出注塑件的注塑模具,其特征在于:所述下鑲件(12)上表面貼合在所述斜板(8)下表面。

5.根據權利要求1所述的一種開模可頂出注塑件的注塑模具,其特征在于:所述固定柱(1)外壁固定連接有兩個限位環(10)。

6.根據權利要求1所述的一種開模可頂出注塑件的注塑模具,其特征在于:所述固定柱(1)外壁固定連接有多個固定圈(4),所述固定柱(1)內部開設有凹槽(5)。

7.根據權利要求6所述的一種開模可頂出注塑件的注塑模具,其特征在于:所述多個固定圈(4)呈對稱分布在所述固定柱(1)外壁。

8.根據權利要求5所述的一種開模可頂出注塑件的注塑模具,其特征在于:兩個限位環(10)呈對稱分布在所述固定柱(1)外壁。

技術總結

本技術涉及注塑模具技術領域,公開了一種開模可頂出注塑件的注塑模具,包括固定柱,所述固定柱外壁一側固定連接有分力板,所述分力板外壁固定連接有固定塊,所述分力板外壁一側固定連接有斜板,所述斜板內部開設有限位孔,所述斜板內部滑動連接有固定凸塊,所述固定凸塊外壁一側固定連接有上扣板,所述上扣板上表面固定連接有上鑲件,所述上鑲件下表面貼合在所述斜板上表面。本技術中,通過將上鑲件和下鑲件添加進注塑過程中,使限位孔能夠在固定凸塊和契合塊的外壁成形,上扣板可以保護口部,同時幫助固定凸塊和契合塊順利脫模,提高了模具的實用性,這樣的斜孔成型方式降低了生產成本,簡化了模具。

技術研發人員:張鵬,谷澤,官亞,梁雄飛,朱濤濤,許可證,陳標悟

受保護的技術使用者:湖南肇民新材料科技有限公司

技術研發日:20240708

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!