蒸發坩堝內鐵團取出裝置的制作方法

本發明涉及取物機械手,尤其涉及一種蒸發坩堝內鐵團取出裝置。

背景技術:

1、間接法氧化鋅生產中,窯爐內布置熔化坩堝和蒸發坩堝,熔化坩堝中將含鋅物料中的鋅進行熔融,熔融的鋅液導入蒸發坩堝,蒸發坩堝處以高溫環境將鋅液連續蒸發為鋅蒸汽,如圖10所示,鋅蒸汽通過蒸發坩堝的上噴嘴噴出;在蒸發坩堝上噴嘴處罩設箱室結構,形成氧化室,上噴嘴噴出的鋅蒸汽在氧化室內接觸空氣而發生氧化反應,得到氧化鋅微粒,將氧化鋅微粒導送到相關收集裝置處,即得到氧化鋅產品。

2、其中,如圖10和圖11所示,窯爐中的蒸發坩堝分鍋體和鍋蓋兩部分,鍋體位于窯爐內,接收高溫加熱,鍋蓋位置以耐火磚封堵,形成窯爐的爐頂壁,并起到隔絕窯爐和氧化室的作用。鍋蓋上設置上噴嘴,蒸發坩堝內連續汽化出的鋅蒸汽通過上噴嘴噴入氧化室內。基于原料成本考慮,現階段間接法氧化鋅的生產,大部分采用鋅渣等含鋅物料作為原料,這些含鋅物料中含鐵雜質較多,在生產時,對于蒸發坩堝處僅1000℃左右的溫度來說,鐵質并不能達到熔化狀態(鐵熔點為1539℃),因此鐵質會在蒸發坩堝內逐漸積攢,并形成如圖10和圖11所示的蜂窩狀的鐵團狀態。鐵團的存在會降低蒸發坩堝內鋅液容量,影響受熱和產出質量,因此在氧化鋅生產一個周期后,需停機對其進行清理。

3、如圖11所示,清理時為拆除氧化室箱室結構,拆下蒸發坩堝的鍋蓋,將鐵團從鍋體中提取出來。但因為鐵團體積大,重量大,人力不可提取,所以目前主要是使用鋼絲繩繞設在鐵團與蒸發坩堝之間的空隙處,然后使用叉車或者其他起吊器械起吊的方式將其提出。但此種作業方式存在以下問題。

4、一是,鐵團與蒸發坩堝之間的空隙為停爐后鐵團冷卻收縮出現,空隙最大寬度只有2~3cm,基于鐵團取出過程為一次性,不可能在提取過程進行二次加固操作,所以提取前繞設鋼絲繩的要求很高,必須能達到一次性能穩定提出鐵團的程度。受上述狹窄空隙限制,這種鋼絲繩繞設操作非常困難,即便熟練工也難以保證繞設要求,因此在提取過程中時常有鐵團墜落的情況發生。較大重量的鐵團會砸毀坩堝,并產生安全風險,而坩堝被砸毀后,必須進行拆除耐火磚分隔層的工作,才能更換新的坩堝,更換后再重新泥封耐火磚分隔層,由此增加了較多拆爐工作量,增加了維護成本,并耽誤了下一周期生產進度。

5、二是,停爐后的鐵團,雖然有輕微的冷卻收縮,但其底部與蒸發坩堝鍋底始終保持接觸,所以鐵團底部與蒸發坩堝鍋底之間存在粘連的情況。基于此,在使用鋼絲繩綁好鐵團的第一步,并不是直接上提,而是先通過晃動鋼絲繩的方式,使鐵團底部與蒸發坩堝鍋底之間脫開粘連,然后才能實現提取操作。上述晃動操作,人力仍不可為,只能是熟練工操作提鐵用的叉車或者其他起吊器械等完成,操作困難度較大,對人工經驗要求高。

6、為此,需結合以上問題,提供一種更為優異的取鐵手段。

技術實現思路

1、本發明所要解決的技術問題是提供一種對操作經驗要求低,鐵團固定穩固可靠,提取方便,利于提高取鐵安全性和減少毀鍋情況發生的蒸發坩堝內鐵團取出裝置。

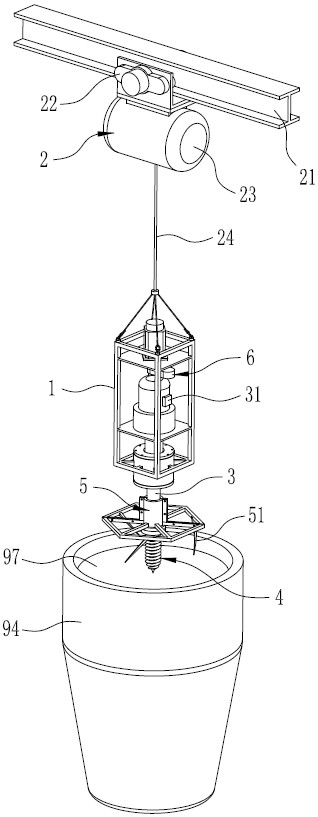

2、為解決上述技術問題,本發明的技術方案是:蒸發坩堝內鐵團取出裝置,包括起吊架,所述起吊架連接有起吊機構,所述起吊架上轉動安裝有鉆連軸,所述鉆連軸的下端固定設有自攻段,所述鉆連軸與所述起吊架之間安裝有鉆連驅動器;所述鉆連軸上位于所述自攻段的上側套裝有輔助抓接筒,所述輔助抓接筒上固定設有至少三個周向布置的輔助抓接牙,所述輔助抓接牙用于刺入鐵團;所述鉆連軸上固定設有位于所述輔助抓接筒的下側的抓接筒托臺以及位于所述輔助抓接筒的上側的抓接筒壓臺,所述抓接筒壓臺與所述輔助抓接筒之間設有鉆抓間隔,所述鉆抓間隔用于使所述抓接筒壓臺在所述自攻段鉆進鐵團后壓持所述輔助抓接筒。

3、作為優選的技術方案,所述輔助抓接牙的刺入端高于所述自攻段的底端。

4、作為優選的技術方案,所述輔助抓接牙呈繞所述鉆連軸的螺旋形設置。

5、作為優選的技術方案,所述輔助抓接牙的螺旋方向與所述自攻段上螺旋葉片的螺旋方向相同設置。

6、作為優選的技術方案,所述自攻段包括與所述鉆連軸固定連接的柱形段,所述柱形段的下端處固定設有錐形段,所述柱形段和所述錐形段上設有連續的自攻螺旋葉片;所述柱形段處的自攻螺旋葉片的高度相等設置,所述錐形段處的自攻螺旋葉片的高度由上到下逐漸變小設置。

7、作為優選的技術方案,所述輔助抓接筒包括兩相對設置的抓接半筒,兩所述抓接半筒上相對應的側邊處分別固定設有組裝耳板,相對應的所述組裝耳板之間螺栓固定連接。

8、作為優選的技術方案,所述鉆連驅動器驅動所述鉆連軸正轉時,所述自攻段鉆入鐵團,所述鉆連驅動器驅動所述鉆連軸反轉時,所述自攻段退出鐵團。

9、作為優選的技術方案,所述起吊機構包括橫向設置的起吊導軌,所述起吊導軌上安裝有行走小車,所述行走小車上固定安裝有起吊卷揚機,所述起吊架吊掛在所述起吊卷揚機的起吊鏈帶上。

10、作為優選的技術方案,所述起吊架上安裝有晃動發生器。

11、作為優選的技術方案,所述晃動發生器包括安裝在所述起吊架上的晃動驅動馬達,所述晃動驅動馬達的動力端固定安裝有偏心體。

12、由于采用了上述技術方案,蒸發坩堝內鐵團取出裝置,包括起吊架,所述起吊架連接有起吊機構,所述起吊架上轉動安裝有鉆連軸,所述鉆連軸的下端固定設有自攻段,所述鉆連軸與所述起吊架之間安裝有鉆連驅動器;所述鉆連軸上位于所述自攻段的上側套裝有輔助抓接筒,所述輔助抓接筒上固定設有至少三個周向布置的輔助抓接牙,所述輔助抓接牙用于刺入鐵團;所述鉆連軸上固定設有位于所述輔助抓接筒的下側的抓接筒托臺以及位于所述輔助抓接筒的上側的抓接筒壓臺,所述抓接筒壓臺與所述輔助抓接筒之間設有鉆抓間隔,所述鉆抓間隔用于使所述抓接筒壓臺在所述自攻段鉆進鐵團后壓持所述輔助抓接筒。本發明通過所述自攻段鉆入鐵團內形成強力咬合,鉆入過程所述輔助抓接筒在所述自攻段周圍形成刺入式的抓接,兩者共同實現對鐵團穩固可靠的固定。由此可借助晃動所述起吊架,即可帶動鐵團底部與蒸發坩堝鍋底脫離粘連,而上述多點連接,也使得晃動過程不易產生豁裂鐵團的情況。最后通過所述起吊機構起升后,可直接提出鐵團,鐵團提出順利且方便,利于提高取鐵安全性和減少毀鍋情況發生。

技術特征:

1.蒸發坩堝內鐵團取出裝置,包括起吊架,所述起吊架連接有起吊機構,其特征在于:所述起吊架上轉動安裝有鉆連軸,所述鉆連軸的下端固定設有自攻段,所述鉆連軸與所述起吊架之間安裝有鉆連驅動器;所述鉆連軸上位于所述自攻段的上側套裝有輔助抓接筒,所述輔助抓接筒上固定設有至少三個周向布置的輔助抓接牙,所述輔助抓接牙用于刺入鐵團;所述鉆連軸上固定設有位于所述輔助抓接筒的下側的抓接筒托臺以及位于所述輔助抓接筒的上側的抓接筒壓臺,所述抓接筒壓臺與所述輔助抓接筒之間設有鉆抓間隔,所述鉆抓間隔用于使所述抓接筒壓臺在所述自攻段鉆進鐵團后壓持所述輔助抓接筒。

2.如權利要求1所述的蒸發坩堝內鐵團取出裝置,其特征在于:所述輔助抓接牙的刺入端高于所述自攻段的底端。

3.如權利要求1所述的蒸發坩堝內鐵團取出裝置,其特征在于:所述輔助抓接牙呈繞所述鉆連軸的螺旋形設置。

4.如權利要求3所述的蒸發坩堝內鐵團取出裝置,其特征在于:所述輔助抓接牙的螺旋方向與所述自攻段上螺旋葉片的螺旋方向相同設置。

5.如權利要求1所述的蒸發坩堝內鐵團取出裝置,其特征在于:所述自攻段包括與所述鉆連軸固定連接的柱形段,所述柱形段的下端處固定設有錐形段,所述柱形段和所述錐形段上設有連續的自攻螺旋葉片;所述柱形段處的自攻螺旋葉片的高度相等設置,所述錐形段處的自攻螺旋葉片的高度由上到下逐漸變小設置。

6.如權利要求1所述的蒸發坩堝內鐵團取出裝置,其特征在于:所述輔助抓接筒包括兩相對設置的抓接半筒,兩所述抓接半筒上相對應的側邊處分別固定設有組裝耳板,相對應的所述組裝耳板之間螺栓固定連接。

7.如權利要求1所述的蒸發坩堝內鐵團取出裝置,其特征在于:所述鉆連驅動器驅動所述鉆連軸正轉時,所述自攻段鉆入鐵團,所述鉆連驅動器驅動所述鉆連軸反轉時,所述自攻段退出鐵團。

8.如權利要求1所述的蒸發坩堝內鐵團取出裝置,其特征在于:所述起吊機構包括橫向設置的起吊導軌,所述起吊導軌上安裝有行走小車,所述行走小車上固定安裝有起吊卷揚機,所述起吊架吊掛在所述起吊卷揚機的起吊鏈帶上。

9.如權利要求1至8任一權利要求所述的蒸發坩堝內鐵團取出裝置,其特征在于:所述起吊架上安裝有晃動發生器。

10.如權利要求9所述的蒸發坩堝內鐵團取出裝置,其特征在于:所述晃動發生器包括安裝在所述起吊架上的晃動驅動馬達,所述晃動驅動馬達的動力端固定安裝有偏心體。

技術總結

本發明公開了一種蒸發坩堝內鐵團取出裝置,涉及取物機械手技術領域,包括起吊架,起吊架連接有起吊機構,起吊架上轉動安裝有鉆連軸,鉆連軸的下端固定設有自攻段,鉆連軸與起吊架之間安裝有鉆連驅動器;鉆連軸上位于自攻段的上側套裝有輔助抓接筒,輔助抓接筒上固定設有至少三個周向布置的輔助抓接牙,輔助抓接牙用于刺入鐵團;鉆連軸上固定設有位于輔助抓接筒的下側的抓接筒托臺以及位于輔助抓接筒的上側的抓接筒壓臺,抓接筒壓臺與輔助抓接筒之間設有鉆抓間隔,鉆抓間隔用于使抓接筒壓臺在自攻段鉆進鐵團后壓持輔助抓接筒。本發明對操作經驗要求低,鐵團固定穩固可靠,提取方便,利于提高取鐵安全性和減少毀鍋情況發生。

技術研發人員:張維喜,李桂武,龐石林,孫善強

受保護的技術使用者:濰坊龍達鋅業有限公司

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!