一種兩級預冷氫氣液化裝置的制作方法

本技術涉及氫氣液化,特別涉及一種兩級預冷氫氣液化裝置。

背景技術:

1、氫能的利用可以解決可持續性、污染排放和能源安全問題,雙碳目標下,全球氫能產業有望快速成長,發展空間巨大,并且,液態氫的密度遠遠高于氣態氫,相同體積下,液氫能提供更高的能量密度。因此,高效、節能的氫液化流程將在滿足不斷增長的氫能源需求中發揮至關重要的作用。

2、傳統的氦氣制冷氫液化工藝的氦制冷流程中,多采用的是螺桿式壓縮機,螺桿式壓縮機其轉速低,機械磨損大,噪聲大,效率相對低,并且需使用潤滑油,帶有除油構件,系統維護保養復雜。此外,目前的氦氣液化系統,壓縮機壓縮過程均為常溫(300k)壓縮,氦氣在常溫下難被壓縮,常溫工況下壓縮機的耗功量比低溫工況下耗功大,效率低。

3、目前氦氣制冷氫液化工藝普遍采用液氮預冷,液氮制備通常利用的是氣體分離技術,包括壓縮、冷卻、干燥和分離等環節,制備流程復雜且液化率低,若不采用液氮制備則需另外購置液氮,液氮價格昂貴,對工業化大規模生產液氫而言,采用液氮預冷會降低循環系統的經濟性。

技術實現思路

1、鑒于此,有必要針對現有技術的存在的問題,提供一種兩級預冷氫氣液化裝置。本實用新型具有設備簡單,成本相對低,能耗低的優點。

2、本實用新型的目的是通過下述技術方案實現的。

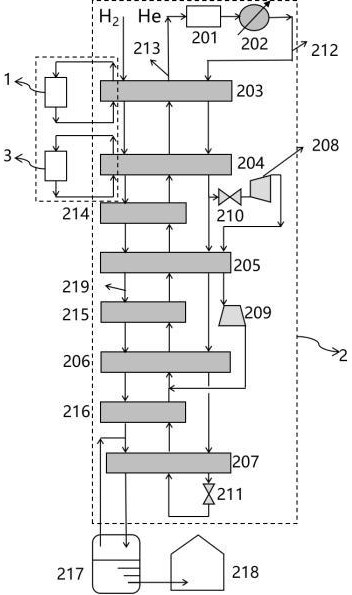

3、該新型氫氣液化流程包括:預冷段和液化段。預冷段包括:第一預冷系統,第二預冷系統。其中第一預冷系統包括:低溫級壓縮機、中溫級壓縮機、高溫級壓縮機、一級蒸發冷凝器、二級蒸發冷凝器、三級冷凝器、一級節流裝置、二級節流裝置、三級節流裝置。低溫級壓縮機出口的高溫高壓氣體,進入一級蒸發冷凝器冷凝側放熱,放熱后變為高溫液體,經過一級節流裝置膨脹節流,產生低溫低壓的液體流入液化段一級換熱器,吸收液化段一級換熱器中常溫氫氣的熱量后變為低溫氣體,使得常溫氫氣初步預冷,低溫氣體繼續流入低溫級壓縮機入口實現低溫級循環。中溫級壓縮機與一級蒸發冷凝器蒸發側、二級蒸發冷凝器冷凝側、二級節流裝置實現的中溫級循環與上述低溫級換熱流程相同。同樣地,高溫級壓縮機與二級蒸發冷凝器蒸發側、三級冷凝器、三級節流裝置實現的高溫級循環也與低溫級循環一致。從液化段一級換熱器吸收的熱量由三級冷凝器釋放于外界環境中;

4、第二預冷系統包括:第一級壓縮機、后冷卻器、增壓壓縮機、回熱器、膨脹機。第一級壓縮機出口的高壓氣體進入后冷卻器降溫冷卻,冷卻后的氣體進入增壓壓縮機提高壓力,然后進入回熱器與回流氣體進行換熱,之后進入膨脹機進行絕熱膨脹制冷,從膨脹機出來的低溫氣體為氫氣液化系統的氫氣進行第二次預冷,預冷后的氣體經過回熱器換熱最后進入第一級壓縮機,完成整個第二預冷系統循環;

5、液化段包括:氫氣液化段和氦制冷段。其中氫氣液化段包括:一級換熱器、二級換熱器、三級換熱器、四級換熱器,五級換熱器、一級正仲氫轉換器、二級正仲氫轉換器、三級正仲氫轉換器,每級換熱器及正仲氫轉換器都設置有液化氫通道,一級換熱器、二級換熱器、一級正仲氫轉換器、三級換熱器、二級正仲氫轉換器、四級換熱器、三級正仲氫轉換器、五級換熱器的液化氫通道依次連通,五級換熱器中的液化氫通道的出口接至第一儲罐,然后通過液氫輸送管將液氫儲存于液氫儲罐;

6、氦制冷段包括:氣懸浮離心式低溫壓縮機組、冷卻器、一級換熱器、二級換熱器、三級換熱器、四級換熱器,五級換熱器、氦氣節流閥、一級氦氣節流閥、一級透平膨脹機、二級透平膨脹機、高壓管路、低壓管路。氦制冷的高壓管路與各級換熱器依次連通,低壓管路與各級換熱器及各級正仲氫轉換器依次連通。低溫常壓的氦氣進入壓縮機組,升溫加壓后流向高壓管路,經過冷卻器初步降溫,溫度降低的氦氣繼續進入二級換熱器,通過二級換熱器后的氦氣分流成兩路,其中一路流經氦氣節流閥,一級透平膨脹機,三級換熱器、二級透平膨脹機,從二級透平膨脹機出來的低溫氦氣回流到低壓管道中,另外一路氦氣依次經過三級換熱器,四級換熱器,五級換熱器,再經一級氦氣節流閥節流返回低壓管路,進入壓縮機組的低壓入口,完成整個循環。

7、作為優選,常溫300k氫氣經第一預冷系統,其溫度降低至110~180k,經第二預冷系統,溫度降低至60~130k,兩級預冷極大地降低了氫氣液化的降溫時間,提高了系統效率。

8、作為優選,所述氣懸浮離心式低溫壓縮機組為兩臺雙級壓縮型式的壓縮機串聯,完成四級壓縮,兩臺壓縮機之間進行一級預冷和二級預冷,使第二臺壓縮機進口的氦氣處于低溫狀態,級間預冷有效降低了壓縮機耗功。

9、作為優選,整個氫氣液化流程所述壓縮機均為離心式壓縮機,采用氣體軸承或磁氣混合型軸承支撐,具有體積小、噪聲低、效率高、無需使用潤滑油,免維護等優點。

10、作為優選,所述第二預冷系統和二級預冷系統可采用的工質為空氣、氮氣、氖氣、氬氣等。

11、作為優選,氦制冷段壓縮機組低壓入口的工作溫度為20~160k溫區。

12、作為優選,氦制冷段包括五級換熱器,每級換熱器依次連接。換熱器級數不限于五級,根據實際工程案例增加或減少。

13、作為優選,氫氣液化包括三級所述正仲氫轉換器,正仲氫轉換器級數不限于三級,根據實際工程案例增加或減少。

14、進一步地,正仲氫轉換器內的催化劑為氧化鐵、氫氧化鐵、二氧化鉻、含水氧化鐵、硅膠負載的鎳和硅膠負載的氧化鉻中的一種。

15、作為優選,五級換熱器出口的低溫氣體或低溫氣液混合物經液氫流道首先進入第一儲罐進行氣液分離,氣體流回換熱器進行進一步換熱降溫,液氫通過液氫輸送管將其儲存于液氫儲罐。

16、作為優選,氦制冷過程,從二級換熱器出來的氦氣分流為兩路,其中一路,高壓低溫氣體進入氦氣節流閥節流降壓,節流降壓后的氣體進入一級透平膨脹機膨脹降溫,然后經過三級換熱器進一步降溫,低溫氣體進入二級透平膨脹機降溫降壓,低溫低壓的氦氣流入所述四級換熱器的低壓入口,形成低溫低壓回氣,整個過程產生的冷量用來冷卻產生液氦的低溫高壓氦氣。

17、本實用新型的優點是:

18、(1)該新型氫氣液化流程通過第一預冷系統及第二預冷系統對不同溫度段的氫氣進行降溫,極大地降低了氫氣液化時間,提高了系統效率;

19、(2)該新型氫氣液化流程氦制冷段低溫壓縮機組為兩臺雙級壓縮型式的壓縮機串聯,完成四級壓縮,從而通過合理地控制壓縮機的壓比,有效減小壓縮機的軸功率,不僅能降低設備成本,還能降低氫液化能耗;

20、(3)系統所有壓縮機為離心式壓縮機,采用氣體軸承或磁氣混合型軸承支撐,具有體積小、噪聲低、效率高、無需使用潤滑油,免維護等優點;

21、(4)氦制冷段壓縮機組低壓入口的工作溫度為20k~160k溫區,較常溫300k工況,壓縮機耗功顯著減小,氫液化熱力系統能耗減小。

技術特征:

1.一種兩級預冷氫氣液化裝置,其特征在于,包括:預冷段和液化段;預冷段包括:第一預冷系統和第二預冷系統;其中第一預冷系統包括:低溫級壓縮機、中溫級壓縮機、高溫級壓縮機、一級蒸發冷凝器、二級蒸發冷凝器、三級冷凝器、一級節流裝置、二級節流裝置、三級節流裝置;低溫級壓縮機出口的高溫高壓氣體,進入一級蒸發冷凝器冷凝側放熱,放熱后變為高溫液體,經過一級節流裝置膨脹節流,產生低溫低壓的液體流入液化段一級換熱器,吸收液化段一級換熱器中常溫氫氣的熱量后變為低溫氣體,使得常溫氫氣初步預冷,低溫氣體繼續流入低溫級壓縮機入口實現低溫級循環;中溫級壓縮機與一級蒸發冷凝器蒸發側、二級蒸發冷凝器冷凝側、二級節流裝置實現的中溫級循環與上述低溫級換熱流程相同;同樣地,?高溫級壓縮機與二級蒸發冷凝器蒸發側、三級冷凝器、三級節流裝置實現的高溫級循環也與低溫級循環一致;從液化段一級換熱器吸收的熱量由三級冷凝器釋放于外界環境中;

2.如權利要求?1?所述的一種兩級預冷氫氣液化裝置,其特征在于:常溫?300k?氫氣經第一預冷系統,其溫度降低至?110~180k,經第二預冷系統,溫度降低至?60?~130k,兩級預冷極大地降低了氫氣液化的降溫時間,提高了系統效率。

3.如權利要求?1?所述的一種兩級預冷氫氣液化裝置,其特征在于,所述氦制冷段氣懸浮離心式低溫壓縮機組為兩臺雙級壓縮型式的壓縮機串聯,完成四級壓縮,兩臺壓縮機之間進行一級預冷和二級預冷,使第二臺壓縮機進口的氦氣處于低溫狀態,壓縮機級間預冷有效降低了壓縮機耗功。

4.如權利要求?1?所述的一種兩級預冷氫氣液化裝置,其特征在于,整個系統所述壓縮機均為離心式壓縮機,采用氣體軸承或磁氣混合型軸承支撐。

5.如權利要求?3?所述的一種兩級預冷氫氣液化裝置,其特征在于,所述氦制冷段壓縮機組低壓入口的工作溫度為?20~160k?溫區。

6.如權利要求?1?所述的一種兩級預冷氫氣液化裝置,其特征在于,所述第二預冷系統和二級預冷系統可采用的工質為空氣、氮氣、氖氣、氬氣。

7.如權利要求?1?所述的一種兩級預冷氫氣液化裝置,其特征在于,氦制冷過程,從二級換熱器出來的氦氣分流為兩路,其中一路,高壓低溫氣體進入所述氦氣節流閥節流降壓,節流降壓后的氣體進入一級透平膨脹機膨脹降溫,然后經過三級換熱器進一步降溫,低溫氣體進入二級透平膨脹機降溫降壓,低溫低壓的氦氣流入所述四級換熱器的低壓入口,形成低溫低壓回氣,整個過程產生的冷量用來冷卻產生液氦的低溫高壓氦氣。

技術總結

本技術公開了一種兩級預冷氫氣液化裝置,包括:預冷段和液化段,預冷段包括:第一預冷系統和第二預冷系統。液化段主要包括:各級換熱器及正仲氫轉換器,液化氫通道與各級換熱器轉換器依次連通,最后產生的液氫儲存于液氫儲罐。本技術氦氣壓縮為低溫壓縮,顯著降低壓縮功,提高了系統熱力學效率;低溫氦氣循環系統,第一、第二預冷系統提供的冷量使氫氣得到液化,無氫氣壓縮過程,氫氣液化工藝的安全性明顯提高;采用氣體軸承或磁氣混合型軸承的離心式壓縮機具有體積小、效率高、無需使用潤滑油,免維護等優點。

技術研發人員:楊山舉,劉昌海,馬麗,郝杰,高澤寧

受保護的技術使用者:啟承懸浮科技(西安)有限公司

技術研發日:20240607

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!