一種水熱協(xié)同CO2轉(zhuǎn)化對鋰渣進(jìn)行脫硫的方法

本發(fā)明涉及鋰渣處理和固廢資源化碳減排,尤其涉及一種水熱協(xié)同co2轉(zhuǎn)化對鋰渣進(jìn)行脫硫的方法。

背景技術(shù):

1、我國鋰資源相對豐富,主要分布于青海西藏地區(qū)(鹽湖鋰)、四川地區(qū)(鋰輝石礦)和江西地區(qū)(鋰云母礦)。當(dāng)前我國已探明的鋰礦資源以硬巖型鋰礦為主。隨著鋰資源開發(fā)技術(shù)發(fā)展,采用硫酸鹽焙燒提取硬巖型鋰礦鋰資源的工藝應(yīng)用越來越普遍,使得含硫鋰渣的排放量與日俱增。對鋰渣進(jìn)行脫硫處理,可以為更好地實現(xiàn)鋰渣的資源化利用。

2、目前鋰渣脫硫技術(shù)主要有浮選脫硫和熱化學(xué)脫硫。例如中國專利cn108147658b針對鋰輝石硫酸法提鋰后尾渣,添加分散劑、捕收劑經(jīng)重選或浮選或重選浮選結(jié)合的工藝,脫硫后獲得玻纖用葉臘石原料。專利cn114226413b首先將鋰渣進(jìn)行磨礦處理,分別經(jīng)過弱磁選、強(qiáng)磁選和浮選,得到含硫尾渣和浮選后物料,脫硫后物料經(jīng)處理制備硅鋁微粉。專利cn113976309b利用鋰渣綜合回收鋰、鉭鈮、硅鋁微粉、鐵精礦和石膏,同樣采用添加捕收劑后浮選脫硫,最終以石膏形式脫除鋰渣原料中硫份。在熱化學(xué)脫硫方面,專利cn110482894b將酸法鋰渣粉和肥煤粉混合,在700℃-900℃下進(jìn)行熱處理,保溫時間為100-150分鐘,脫硫率最高為63.6%,脫硫后鋰渣粉用于替代混凝土中水泥。專利cn118026239a公布了一種將鋰渣與無機(jī)酸性復(fù)合試劑混合,經(jīng)過催化解離反應(yīng)后,獲得脫硫脫鈣溶液和脫硫脫鈣渣,在脫硫脫鈣溶液中加入鹽類誘導(dǎo)劑,低溫下結(jié)晶得到硫酸鈣等細(xì)晶粒,最終實現(xiàn)鋰渣脫硫脫鈣資源化利用的方法。

3、綜上所述,隨著鋰資源的開發(fā),鋰渣的綜合利用已成為了亟待解決的問題。而鋰渣脫硫是鋰渣資源化利用的重要環(huán)節(jié),開發(fā)高效率、低成本、易操作的鋰渣脫硫技術(shù)對于鋰資源開發(fā)的環(huán)境保護(hù)和資源循環(huán)利用具有重要意義。

技術(shù)實現(xiàn)思路

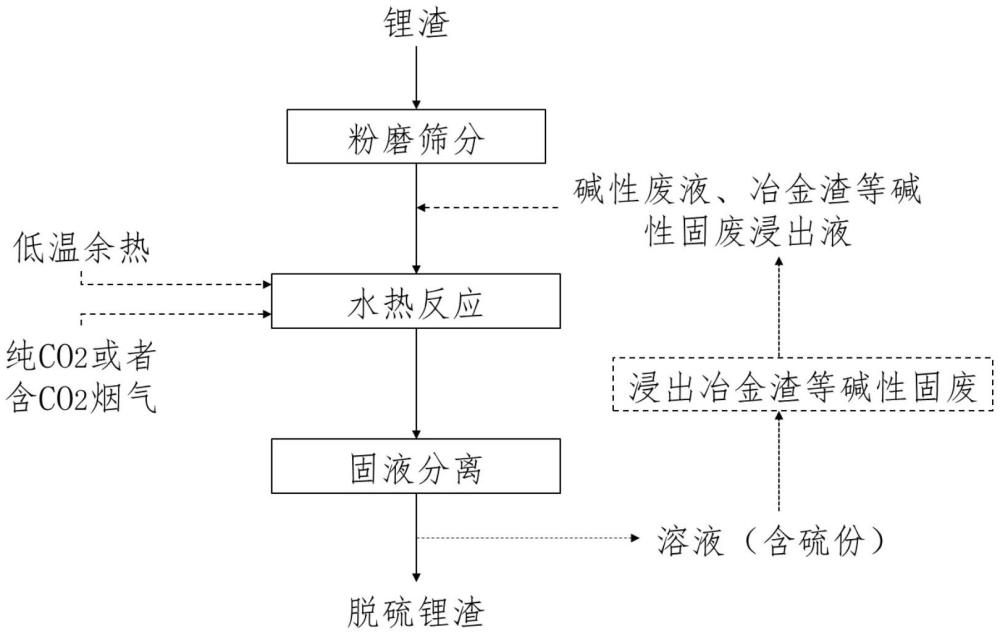

1、本發(fā)明的目的在于提供一種水熱協(xié)同co2轉(zhuǎn)化對鋰渣進(jìn)行脫硫的方法,該方法通過粒徑篩選,調(diào)節(jié)料漿ph、溫度、液固比等條件,形成水熱反應(yīng)環(huán)境,促使鋰渣中硫份脫除,同時利用co2對鋰渣脫硫溶液進(jìn)行處理,協(xié)同轉(zhuǎn)化co2,從而同時實現(xiàn)鋰渣脫硫和co2轉(zhuǎn)化的過程。

2、為了實現(xiàn)上述發(fā)明目的,本發(fā)明提供以下技術(shù)方案:

3、步驟a,將硫酸鹽法焙燒鋰云母精礦經(jīng)浸鋰工序提鋰后所得鋰渣進(jìn)行粉磨,并對粉磨后鋰渣進(jìn)行篩分;

4、步驟b,根據(jù)篩分后鋰渣的粒度,將不同粒度的鋰渣分別調(diào)配漿料,輸送至反應(yīng)釜中,調(diào)節(jié)料液比,并調(diào)整漿料ph;

5、步驟c,設(shè)置反應(yīng)釜內(nèi)的反應(yīng)溫度和反應(yīng)時間,開始水熱反應(yīng),通入co2氣體,反應(yīng)過程進(jìn)行攪拌;

6、步驟d,反應(yīng)時間結(jié)束后進(jìn)行固液分離,固體進(jìn)行烘干后得到脫硫的鋰渣,在分離后溶液中繼續(xù)通入co2氣體,實現(xiàn)溶液預(yù)處理及co2協(xié)同轉(zhuǎn)化,經(jīng)預(yù)處理后的溶液可回用于步驟b。

7、以下作為本發(fā)明優(yōu)選技術(shù)方案,但不作為本發(fā)明提供技術(shù)方案的限制,通過以下技術(shù)參數(shù)控制,可以更好地實現(xiàn)本發(fā)明的技術(shù)目標(biāo)和有益效果。

8、優(yōu)選的,步驟a中鋰渣粉磨后粒徑為60目~250目。

9、優(yōu)選的,步驟b中所述漿料調(diào)配所用液體為堿性廢液或冶金渣等堿性固廢浸出液,料液比為1:10~30,調(diào)整后漿料ph為7~13。

10、優(yōu)選的,步驟c中所述反應(yīng)溫度為20℃~95℃之間,反應(yīng)時間5min~30min,攪拌方式為機(jī)械槳攪拌或電磁攪拌。

11、優(yōu)選的,步驟c中所述漿料溫度可通過余熱回收作為加熱熱源。

12、優(yōu)選的,步驟d中所述固液分離方式為沉降或過濾或離心。

13、優(yōu)選的,步驟d中所述通入的co2氣體是純co2氣體或含co2工業(yè)廢氣。

14、與現(xiàn)有技術(shù)相比,本發(fā)明具有以下有益效果:

15、本發(fā)明提供了一種水熱協(xié)同co2轉(zhuǎn)化對鋰渣進(jìn)行脫硫的方法,該方法利用水熱反應(yīng),通過篩選鋰渣粒徑,對應(yīng)控制調(diào)節(jié)料漿ph、溫度、液固比等條件,形成水熱反應(yīng)環(huán)境,促使鋰渣中硫份脫除,并利用co2對鋰渣脫硫溶液進(jìn)行處理,從而同時實現(xiàn)鋰渣脫硫和co2轉(zhuǎn)化。

16、與現(xiàn)有技術(shù)相比,本發(fā)明具有以下有益效果:

17、(1)本發(fā)明所述方法根據(jù)鋰渣粒徑,控制水熱反應(yīng)條件參數(shù),高效脫除鋰渣中硫份,并保留鋰渣在建材領(lǐng)域規(guī)模化利用所需的鈣等其他有效組分,提高了脫硫鋰渣利用附加值。

18、(2)本發(fā)明所述方法可利用堿性廢液或冶金渣等堿性固廢,并可利用低溫余熱作為熱源,同時可吸收轉(zhuǎn)化含co2工業(yè)廢氣,實現(xiàn)資源協(xié)同回收處置利用與碳減排。

19、(3)本發(fā)明所述方法流程簡單,工藝過程易操作控制,反應(yīng)條件溫和,并可協(xié)同處置利用其他廢棄資源,從而降低處理成本,在取得良好社會環(huán)境效益時,提高經(jīng)濟(jì)效益。

技術(shù)特征:

1.一種水熱協(xié)同co2轉(zhuǎn)化對鋰渣進(jìn)行脫硫的方法,其特征在于,包括以下步驟:

2.根據(jù)權(quán)利要求1所述的方法,其特征在于,步驟a中鋰渣粉磨后粒徑為60目~250目。

3.根據(jù)權(quán)利要求1所述的方法,其特征在于,步驟b中所述漿料調(diào)配所用液體為堿性廢液或冶金渣等堿性固廢浸出液,料液比為1:10~30,調(diào)整后漿料ph為7~13。

4.根據(jù)權(quán)利要求1所述的方法,其特征在于,步驟c中所述反應(yīng)溫度為20℃~95℃之間,反應(yīng)時間5min~30min,攪拌方式為機(jī)械槳攪拌或電磁攪拌。

5.根據(jù)權(quán)利要求4所述的方法,其特征在于,漿料溫度可通過余熱回收作為加熱熱源。

6.根據(jù)權(quán)利要求1所述的方法,其特征在于,步驟d中所述固液分離方式為沉降或過濾或離心。

7.根據(jù)權(quán)利要求1所述的方法,其特征在于,步驟d中所述通入的co2氣體是純co2氣體或含co2工業(yè)廢氣。

技術(shù)總結(jié)

本發(fā)明涉及鋰渣處理和碳減排技術(shù)領(lǐng)域,具體提供了一種水熱協(xié)同CO<subgt;2</subgt;轉(zhuǎn)化對鋰渣進(jìn)行脫硫的方法。本發(fā)明所述鋰渣為鋰云母利用硫酸鹽法經(jīng)浸鋰工序提鋰后所得鋰渣,首先對鋰渣進(jìn)行粉磨篩分,根據(jù)篩分后鋰渣粒度調(diào)配漿料,通過控制漿料pH、溫度、液固比和通入CO<subgt;2</subgt;等條件,構(gòu)建水熱反應(yīng)體系,促使鋰渣中硫脫除的同時,完成CO<subgt;2</subgt;協(xié)同轉(zhuǎn)化。本發(fā)明顯著提高了鋰渣的脫硫效率,操作簡單且低碳環(huán)保。

技術(shù)研發(fā)人員:艾仙斌,周建平,石金明,李曉暉,付尹宣,程肖帝,黃蓉,蔣海偉,闕志剛

受保護(hù)的技術(shù)使用者:江西省科學(xué)院能源研究所

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!