一種對(duì)堿性含鋁廢液進(jìn)行資源化處理的電滲析裝置及其富集方法

本發(fā)明涉及含鋁廢液的資源化處理的電滲析裝置及其富集方法,屬于電化學(xué)分離的。

背景技術(shù):

1、鋁合金擠壓模具在返修時(shí)需用起重機(jī)吊入飽和氫氧化鈉溶液的堿洗槽內(nèi)熱煮,等粘附在模具腔中的鋁合金完全溶蝕掉后,將模具吊至清水槽內(nèi)清洗干凈后送至修模區(qū)。鋁合金擠壓模具堿洗過(guò)程中將產(chǎn)生大量的堿性含鋁廢液。這一廢液多采用調(diào)節(jié)ph-絮凝沉淀的工藝進(jìn)行后續(xù)排放處理,但這一工藝會(huì)造成大量的酸液消耗,同時(shí)造成廢液中堿、鋁資源的浪費(fèi),同時(shí)帶來(lái)鋁相當(dāng)大的環(huán)保壓力。

2、堿性含鋁廢液中,鋁離子以偏鋁酸根陰離子的形式存在于溶液中。但由于陰離子膜的選擇性有限,造成了氫氧根和偏鋁酸根離子分離不徹底、產(chǎn)物純度較低等,從而限制了電滲析技術(shù)在這一領(lǐng)域的進(jìn)一步推廣普及。申請(qǐng)?zhí)枮閏n201410261119.4的中國(guó)專利《一種氧化鋁生產(chǎn)中堿性料液的分離方法》公開了一種利用陰離子膜和陽(yáng)離子膜分離氫氧化鈉和偏鋁酸鈉的方法,由于偏鋁酸根離子極易極化沉淀,因此,該方法中的陰離子膜極易出現(xiàn)沉淀附著于表面,從而影響整體分離性能。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明是要解決現(xiàn)有的堿性含鋁廢液的電滲析方法的分離效果差的技術(shù)問(wèn)題,而提供一種對(duì)堿性含鋁廢液進(jìn)行資源化處理的電滲析裝置及其富集方法。本發(fā)明將雙極膜與陽(yáng)離子膜聯(lián)合使用,在外加直流電場(chǎng)的作用下,雙極膜作為h+和oh-的離子發(fā)生器,一方面產(chǎn)生oh-離子與堿金屬離子結(jié)合生成堿,另一方面產(chǎn)生h+中和原液中的oh-,從而實(shí)現(xiàn)堿性含鋁廢液中鋁離子和堿液的高效分離。

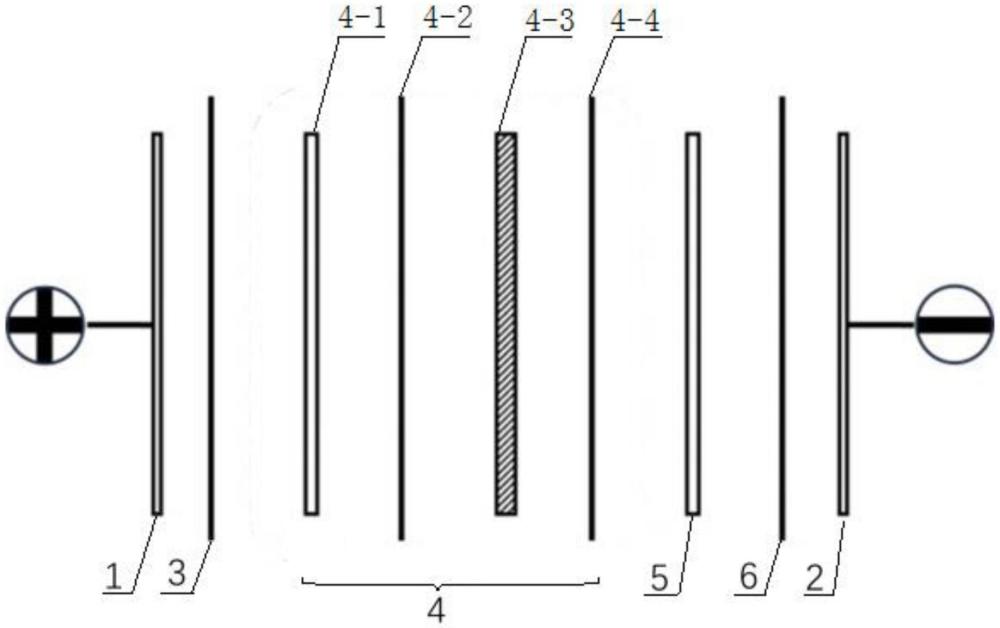

2、本發(fā)明的對(duì)堿性含鋁廢液進(jìn)行資源化處理的電滲析裝置,包括相對(duì)設(shè)置的陽(yáng)極1、陰極2,以及依次設(shè)置于陰、陽(yáng)極之間的陽(yáng)極膜3、至少一組重復(fù)膜單元4、第三隔網(wǎng)5、陰極膜6;

3、其中重復(fù)膜單元4由依次設(shè)置的第二隔網(wǎng)4-1、雙極膜4-2、第一隔網(wǎng)4-3、陽(yáng)離子膜4-4組成;其中雙極膜4-2的陽(yáng)層朝向陰極2的方向,陰層朝向陽(yáng)極1的方向;

4、陽(yáng)極膜3與第二隔網(wǎng)4-1之間,陰極膜6與第三隔網(wǎng)5之間、陽(yáng)離子膜4-4與第三隔網(wǎng)5之間,構(gòu)成回收室;

5、陽(yáng)極膜3與陽(yáng)極1之間為陽(yáng)極室;陰極膜6與陰極2之間為陰極室;陽(yáng)極室與陰極室連接導(dǎo)通;

6、陽(yáng)離子膜4-4與第一隔網(wǎng)4-3之間為原液室;

7、第一隔網(wǎng)4-3、第二隔網(wǎng)4-1和第三隔網(wǎng)5為四周連續(xù)密實(shí)、中間有效區(qū)域鏤空、溶液流過(guò)時(shí)可形成紊流層的隔網(wǎng),所述隔網(wǎng)本體的厚度為0.2mm~1mm;

8、更進(jìn)一步地,重復(fù)膜單元的數(shù)量為1~200組。

9、更進(jìn)一步地,陽(yáng)極室與陰極室連接導(dǎo)通的方式為串聯(lián)或并聯(lián)。

10、本發(fā)明的對(duì)堿性含鋁廢液進(jìn)行資源化處理的電滲析裝置的使用方法,按以下步驟進(jìn)行:

11、一、配置質(zhì)量百分濃度1%~4%的堿液,放在極液箱中,極液箱通過(guò)第一泵與電滲析裝置的陽(yáng)極室和陰極室連接;陽(yáng)極室和陰極室的出水通過(guò)水管返回至極液箱,堿液通入陽(yáng)極室和陰極室分別作為陽(yáng)極液、陰極液;

12、二、將質(zhì)量百分濃度為0.1%~2%的堿液或純水放在回收液箱中,回收液箱通過(guò)第二泵與電滲析裝置的回收室相連接,回收室的出水通過(guò)水管返回至回收液箱,質(zhì)量百分濃度為0.1%~2%的堿液或純水輸入回收室作為回收初始液;

13、三、將待處理的堿性含鋁廢液放在原液水箱中,原液水箱通過(guò)第三泵與電滲析裝置的原液室相連接;原液室的出水通過(guò)水管返回至原液水箱中;

14、四、將電滲析裝置的陽(yáng)極(1)、陰極(2)與直流電源連接;啟動(dòng)第一泵、第二泵和第三泵進(jìn)行循環(huán),同時(shí)開啟直流電源形成直流電場(chǎng)進(jìn)行富集;富集結(jié)束后,原液水箱中的液體是去除堿的含鋁殘液,回收液箱中的液體為濃度提高的濃縮堿液,完成堿性含鋁廢液的資源化處理。

15、更進(jìn)一步地,原液水箱中的待處理的堿性含鋁廢液與回收液箱中的回收初始液的體積比為1:(1~20)。

16、更進(jìn)一步地,所述電滲析裝置的運(yùn)行電流密度為10~400a/m2、單組運(yùn)行電壓為1~2.5v。

17、更進(jìn)一步地,步驟三中所述的待處理的堿性含鋁廢液的ph≥13。

18、本發(fā)明中將雙極膜與陽(yáng)離子膜搭配使用,實(shí)時(shí)監(jiān)測(cè)過(guò)程中原液的ph,可有效控制膜片表面的沉淀附著。雙極膜,由陽(yáng)離子傳輸層和陰離子傳輸層構(gòu)成。在直流電場(chǎng)的作用下,可源源不斷的產(chǎn)生h和oh離子,并隨電場(chǎng)作用下,由陽(yáng)離子傳輸層和陰離子傳輸層遷移到膜外。產(chǎn)生的oh根遷移到回收室,與陽(yáng)離子膜遷移來(lái)的堿金屬離子形成堿;同時(shí)產(chǎn)生的h離子遷移進(jìn)入到原液室,補(bǔ)償堿金屬離子的遷出造成的電荷缺失,確保原液的電中性。過(guò)程中,嚴(yán)格控制原液的ph,則可避免偏鋁酸根離子形成氫氧化鋁沉淀。整體上實(shí)現(xiàn)了廢液中堿液的回收,經(jīng)過(guò)處理后回收液水箱中的濃縮堿液的濃度可達(dá)到6%~10%。

19、本發(fā)明具有以下優(yōu)點(diǎn):

20、(1)鋁行業(yè)產(chǎn)生的廢液,呈強(qiáng)堿性,濃度可達(dá)30%以上。此條件下,鋁元素以偏鋁酸根負(fù)離子的形式與氫氧根共同存在于體系之中。雙極膜中,陽(yáng)層面向原液室,對(duì)于偏鋁酸根具有高截留率,則將偏鋁酸根離子截留在原溶液中。最終則會(huì)在回收室得到純度較高的堿性溶液,質(zhì)量百分濃度達(dá)6%~10%,可返回至前端工藝回用,節(jié)省了原料購(gòu)入成本,同時(shí)避免了大量堿液的浪費(fèi)。

21、(2)原液經(jīng)去除堿液后,保持終點(diǎn)ph值10~12,此時(shí)鋁離子仍以偏鋁酸根的形式存在,避免了沉淀附著于膜片之上,從而造成膜片性能的衰減。

22、此外,去除堿液后的含鋁溶液,可通過(guò)添加少量的酸液調(diào)節(jié)ph后,進(jìn)一步精制,得到氫氧化鋁產(chǎn)品。

23、本發(fā)明的裝置可用于含鋁廢液處理領(lǐng)域。

技術(shù)特征:

1.一種對(duì)堿性含鋁廢液進(jìn)行資源化處理的電滲析裝置,其特征在于該裝置包括相對(duì)設(shè)置的陽(yáng)極(1)、陰極(2),以及依次設(shè)置于陰、陽(yáng)極之間的陽(yáng)極膜(3)、至少一組重復(fù)膜單元(4)、第三隔網(wǎng)(5)、陰極膜(6);

2.根據(jù)權(quán)利要求1所述的一種對(duì)堿性含鋁廢液進(jìn)行資源化處理的電滲析裝置,其特征在于,重復(fù)膜單元的數(shù)量為1~200組。

3.根據(jù)權(quán)利要求1或2所述的一種對(duì)堿性含鋁廢液進(jìn)行資源化處理的電滲析裝置,其特征在于,陽(yáng)極室與陰極室連接導(dǎo)通的方式為串聯(lián)或并聯(lián)。

4.利用權(quán)利要求1所述的電滲析裝置對(duì)堿性含鋁廢液進(jìn)行資源化處理的方法,其特征在于該方法按以下步驟進(jìn)行:

5.根據(jù)權(quán)利要求4所述的利用權(quán)利要求1所述的電滲析裝置對(duì)堿性含鋁廢液進(jìn)行資源化處理的方法,其特征在于原液水箱中的待處理的堿性含鋁廢液與回收液箱中的回收初始液的體積比為1:(1~20)。

6.根據(jù)權(quán)利要求4或5所述的利用權(quán)利要求1所述的電滲析裝置對(duì)堿性含鋁廢液進(jìn)行資源化處理的方法,其特征在于,所述電滲析裝置的運(yùn)行電流密度為10~400a/m2、單組運(yùn)行電壓為1~2.5v。

7.根據(jù)權(quán)利要求4或5所述的利用權(quán)利要求1所述的電滲析裝置對(duì)堿性含鋁廢液進(jìn)行資源化處理的方法,其特征在于,步驟三中所述的待處理的堿性含鋁廢液的ph≥13。

技術(shù)總結(jié)

一種對(duì)堿性含鋁廢液進(jìn)行資源化處理的電滲析裝置及其富集方法,它涉及處理含鋁廢液的電滲析裝置及處理方法。它是要解決現(xiàn)有的堿性含鋁廢液的電滲析方法的分離效果差的技術(shù)問(wèn)題。本發(fā)明的電滲析裝置包括相對(duì)設(shè)置的陽(yáng)極、陰極,以及依次設(shè)置于陰、陽(yáng)極之間的陽(yáng)極膜、至少一組重復(fù)膜單元、第三隔網(wǎng)和陰極膜;其中重復(fù)膜單元由依次設(shè)置的第二隔網(wǎng)、雙極膜、第一隔網(wǎng)和陽(yáng)離子膜組成。處理方法:將堿液通入陽(yáng)極室和陰極室分別作為陽(yáng)極液、陰極液,將堿液或純水輸入回收室作為回收初始液;將待處理的堿性含鋁廢液輸入原液室;將各室液體循環(huán),同時(shí)開啟直流電源形成直流電場(chǎng)進(jìn)行富集;濃縮堿液的濃度可達(dá)到6%~10%。用于含鋁廢液處理領(lǐng)域。

技術(shù)研發(fā)人員:陳帝堯,聞治瑄,蔣保江,谷慧泉

受保護(hù)的技術(shù)使用者:黑龍江大學(xué)

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!