廢橡膠表面濕法包覆制備RRP/NRL復合材料的方法

本發明屬于廢橡膠再生,尤其涉及一種廢橡膠表面濕法包覆制備rrp/nrl復合材料的方法。

背景技術:

1、作為全球橡膠消耗量最大的國家,我國每年生產的廢橡膠已超過1000萬噸,帶來的廢橡膠數量也極為巨大。2022年我國產生的廢舊輪胎多達3.5億多條,約1228萬噸,已經成為名副其實的“黑色污染”,因此,對廢舊輪胎進行回收利用,實現廢橡膠再生,對于解決目前大量廢舊輪胎的堆積和污染等問題,無論從經濟價值角度還是環境保護角度,都是值得重視的高值化應用。廢舊橡膠粉的生產制備主要是通過清洗、剝離鋼絲和織物后,將廢輪胎進行粗破碎和細破碎,接著通過磨粉機將其粉碎成膠粉,最后經過分級與篩選,得到符合要求的膠粉。廢橡膠膠粉具有一定的化學和物理性質,可以通過適當的處理和加工,再次應用于農用輪胎、道路等領域。

2、一般情況下,膠粉和橡膠之間并沒有很好的相容性,因此,在混合或組合它們時會出現諸多問題。膠粉表面改性是提高膠粉與橡膠基體界面結合力的有效途徑,傳統的膠粉改性方法因為成本高、環境污染嚴重等問題不適于大規模生產和應用。

3、因此,在廢橡膠再生設備技術領域中,對于廢橡膠表面濕法包覆制備rrp/nrl復合材料的方法仍存在研究和改進的需求,這也是目前廢橡膠再生技術領域中的一個研究熱點和重點,更是本發明得以完成的出發點。

技術實現思路

1、為此,本發明所要解決的技術問題是:提供一種廢橡膠表面濕法包覆制備rrp/nrl復合材料的方法,以解決傳統的膠粉改性方法因為成本高、環境污染嚴重的技術問題。

2、為解決上述技術問題,本發明的技術方案是:一種廢橡膠表面濕法包覆制備rrp/nrl復合材料的方法,包括以下步驟:s1.調整改進后的雙螺桿擠出機溫度160℃,雙螺桿擠出機的螺桿轉速60rpm,加入廢橡膠膠粉,擠出得到改性后的膠粉;s2.制備1%的氯化鈣溶液;s3.將天然膠乳和步驟s1中制得的膠粉在氯化鈣溶液中絮凝得到rrp/nrl母膠,烘干備用;s4.將母膠、白炭黑、硬脂酸、氧化鋅、防老劑4020、橡膠油v600、硅烷偶聯劑kh-560加入密煉機中混煉5-10min,排膠冷卻至室溫后,再加入硫磺、硫化促進劑cz在開煉機上混煉,混合均勻后,下片冷卻,制得混煉膠;s5.將混煉膠放入平板硫化機,硫化,即得rrp/nrl復合材料。

3、作為一種改進,將無水氯化鈣和去離子水的質量比為1:100混合,攪拌使其充分溶解,即得1%的氯化鈣溶液。

4、作為進一步的改進,步驟s3中,天然膠乳與膠粉的比例為1:1。

5、作為進一步的改進,步驟s4中,母膠、白炭黑、硬脂酸、氧化鋅、防老劑4020、橡膠油v600、硅烷偶聯劑kh-560、硫磺、硫化促進劑cz的質量份數分別為:母膠100份、白炭黑10份、硬脂酸2份、氧化鋅4份、防老劑4020?4份、橡膠油v600?3份、硅烷偶聯劑kh-560?2份、硫磺2份、硫化促進劑cz?1.3份。

6、作為進一步的改進,步驟s5中,硫化為溫度150℃,壓力10mpa,時間為1.3×tc90,硫化完成后室溫冷卻8-10h。

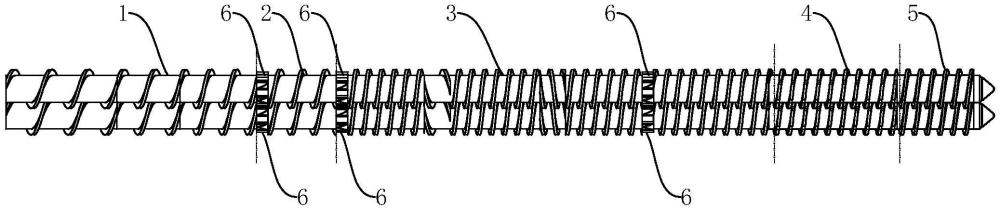

7、作為進一步的改進,所述雙螺桿擠出機的螺桿均依次包括喂料段、軟化段、剪切還原段、均化段、擠出段,兩條螺桿上位于軟化段和剪切還原段位置分別對應設有漸變元件。

8、作為進一步的改進,所述漸變元件包括柱體,所述柱體的外表面環形陣列有2n個徑向凸出的凸棱(n為大于2的正整數),所述凸棱沿所述螺桿的軸向延伸,所述柱體的外表面環形陣列有n個楔形面,所述楔形面從一條凸棱的首端根部延伸至相鄰凸棱的末端根部,所述楔形面在流體的流動方向上沿徑向逐漸升高至與所述凸棱等高。

9、采用了上述技術方案后,本發明的有益效果是:

10、(1)本發明通過廢橡膠膠粉表面濕法包覆制備rrp/nrl復合材料,由于雙螺桿的剪切作用,打斷了橡膠分子內部的多硫鍵及c—s鍵,使廢橡膠膠粉部分脫硫,提高了廢橡膠膠粉的表面活性,改性后的廢橡膠膠粉與橡膠分子鏈具有很好的相容性,所以rrp與nrl的界面相互作用得到改善,因而,制得的rrp/nrl復合材料具有較好的力學性能和硫化特性。

11、(2)本發明采用廢輪胎生產的廢橡膠膠粉作為原料,實現了廢棄物質的再利用,符合可持續發展的要求。

12、(3)本發明使用雙螺桿擠出機對廢橡膠膠粉進行剪切斷鍵脫硫再生,由于雙螺桿擠出機的螺桿依次分為喂料段、軟化段、剪切還原段、均化段、擠出段,能夠更準確地控制再生條件(溫度、轉速等),縮短了再生時間,提高了再生效率。

13、(4)本發明螺桿上設置了漸變元件,漸變元件與機筒之間以及漸變元件與漸變元件之間形成多條變體積或狹小體積的流道,膠料在流動過程中,受到更為復雜的機械剪切、物理擠壓以及體積變化的作用,具有良好的分布混合和分散混合能力,同時,漸變元件的存在增加了物料圓周方向的壓力差,說明漸變元件的結構有利于膠料在螺桿圓周方向建立起較大的壓差,加強了膠料的混合效果,這對于保證再生程度的均勻性起到至關重要的作用。

14、(5)本發明使用氯化鈣溶液作為絮凝劑,能夠有效地中和膠乳粒子表面的負電荷,減弱靜電斥力,促使橡膠粒子之間相互靠近并聚集,極大地促進了橡膠粒子的凝聚與沉淀,從而實現了從乳液到固體橡膠的轉化。其制備方法簡單,成本低,綠色環保。

技術特征:

1.廢橡膠表面濕法包覆制備rrp/nrl復合材料的方法,其特征在于,包括以下步驟:s1.調整改進后的雙螺桿擠出機溫度160℃,雙螺桿擠出機的螺桿轉速60rpm,加入廢橡膠膠粉,擠出得到改性后的膠粉;s2.制備1%的氯化鈣溶液;s3.將天然膠乳和步驟s1中制得的膠粉在氯化鈣溶液中絮凝得到rrp/nrl母膠,烘干備用;s4.將母膠、白炭黑、硬脂酸、氧化鋅、防老劑4020、橡膠油v600、硅烷偶聯劑kh-560加入密煉機中混煉5-10min,排膠冷卻至室溫后,再加入硫磺、硫化促進劑cz在開煉機上混煉,混合均勻后,下片冷卻,制得混煉膠;s5.將混煉膠放入平板硫化機,硫化,即得rrp/nrl復合材料。

2.根據權利要求1所述的廢橡膠表面濕法包覆制備rrp/nrl復合材料的方法,其特征在于,將無水氯化鈣和去離子水的質量比為1:100混合,攪拌使其充分溶解,即得1%的氯化鈣溶液。

3.根據權利要求1所述的廢橡膠表面濕法包覆制備rrp/nrl復合材料的方法,其特征在于,步驟s3中,天然膠乳與膠粉的比例為1:1。

4.根據權利要求3所述的廢橡膠表面濕法包覆制備rrp/nrl復合材料的方法,其特征在于,步驟s4中,母膠、白炭黑、硬脂酸、氧化鋅、防老劑4020、橡膠油v600、硅烷偶聯劑kh-560、硫磺、硫化促進劑cz的質量份數分別為:母膠100份、白炭黑10份、硬脂酸2份、氧化鋅4份、防老劑4020?4份、橡膠油v600?3份、硅烷偶聯劑kh-560?2份、硫磺2份、硫化促進劑cz?1.3份。

5.根據權利要求1所述的廢橡膠表面濕法包覆制備rrp/nrl復合材料的方法,其特征在于,步驟s5中,硫化為溫度150℃,壓力10mpa,時間為1.3×tc90,硫化完成后室溫冷卻8-10h。

6.根據權利要求1至5任一項權利要求所述的廢橡膠表面濕法包覆制備rrp/nrl復合材料的方法,其特征在于,所述雙螺桿擠出機的螺桿均依次包括喂料段、軟化段、剪切還原段、均化段、擠出段,兩條螺桿上位于軟化段和剪切還原段位置分別對應設有漸變元件。

7.根據權利要求6所述的廢橡膠表面濕法包覆制備rrp/nrl復合材料的方法,其特征在于,所述漸變元件包括柱體,所述柱體的外表面環形陣列有2n個徑向凸出的凸棱(n為大于2的正整數),所述凸棱沿所述螺桿的軸向延伸,所述柱體的外表面環形陣列有n個楔形面,所述楔形面從一條凸棱的首端根部延伸至相鄰凸棱的末端根部,所述楔形面在流體的流動方向上沿徑向逐漸升高至與所述凸棱等高。

技術總結

本發明公開了一種廢橡膠表面濕法包覆制備RRP/NRL復合材料的方法,屬于廢橡膠再生技術領域,包括以下步驟:S1.調整改進后的雙螺桿擠出機溫度160℃,雙螺桿擠出機的螺桿轉速60rpm,加入廢橡膠膠粉,擠出得到改性后的膠粉;S2.制備1%的氯化鈣溶液;S3.將天然膠乳和膠粉在氯化鈣溶液中絮凝得到RRP/NRL母膠;S4.將母膠、白炭黑、硬脂酸、氧化鋅、防老劑4020、橡膠油V600、硅烷偶聯劑KH?560加入密煉機中混煉,再加入硫磺、硫化促進劑CZ在開煉機上混煉,制得混煉膠;S5.將混煉膠硫化,即得RRP/NRL復合材料。本發明解決了傳統的膠粉改性方法因為成本高、環境污染嚴重的技術問題,廣泛應用于廢橡膠再生生產中。

技術研發人員:林廣義,黃鄭,段昊,張林,董居源,姚光山,潘景濤,井源,徐凱,梁振寧,劉扶民

受保護的技術使用者:青島科技大學

技術研發日:

技術公布日:2025/4/24

- 還沒有人留言評論。精彩留言會獲得點贊!