一種碾壓式制膠機、制膠系統和制膠的方法與流程

本技術涉及一種碾壓式制膠機、制膠系統和制膠的方法。

背景技術:

1、在化工等工業化生產中,經常遇到一種或幾種固體粉料與一種或幾種液體、膠體相互混合、混練、增濕等工藝,這些工藝基本上采用間歇式攪拌完成。例如在裂化催化劑的膠體制備工藝中,目前采用的是按比例將制備催化劑膠體的原料(如水、鋁溶膠、分子篩漿液)、粉體原料(高嶺土、擬薄水鋁石)分別計總量一次性投入成膠釜中,攪拌一定時間后,再按要求加入一定量酸進行攪拌酸化,制備成噴霧造粒前的膠體。此間歇式生產工藝存在連續性差,處理量小、人工手動投料誤差大,勞動強度大、現場揚塵嚴重等缺點,更重要是無法適應現代化工廠大規模的連續自動化生產過程。因此有必要開發一種粉體與膠體、液體連續、高效地制備成膠體機器,實現固體粉料與液體、膠體連續混合、膠體高效快速制備等工藝,實現此行業的連續自動化生產過程。

2、高嶺土、擬薄水鋁石是裂化催化劑的粉體原料,其中含有塊狀的石頭、鐵塊、木棒、編制袋、布條等固體顆粒雜質,去除這些雜質后這兩種原料的粒度很細,均不超過幾十微米,由于這些固體雜質的存在,勢必增加分選工藝,將會增加能耗、揚塵等現象,再次造成揚塵二次污染;如果直接用粉碎、研磨機械實現催化劑膠體連續制備過程,勢必出現卡死機器、甚至損壞機器的危險。因此需要開發一種能夠抗擊原料中含有固體雜質、耐受固體雜質沖擊的裂化催化劑的膠體快速制膠機。

3、專利cn1552801a描述了一種用硅溶膠粘結劑裂化催化劑的制備方法,該專利涉及的方法是在成膠罐中事先制備出需要的幾股膠體,如硅溶膠與分子篩各一股膠體,粘土與擬薄水鋁石混合成一股膠體,然后將這三股膠體在快速攪拌混合釜中混合,即得催化劑干燥前的膠體。其中提到按專利us3957689的方法制備硅溶膠,然而事實上也只是硅溶膠制備和幾股膠體混合時在快速攪拌混合釜局部實施了連續,沒有實現整個催化劑連續化制備工藝。

4、專利cn1098130a“一種裂化催化劑及其制備方法”、cn1436835a“一種催化裂化催化劑及其制備方法”等都是描述裂化催化劑制備配方,沒有提到連續成膠工藝。

5、專利cn1580195a“裂化催化劑制備方法”、cn1579725a“高嶺土膠體的制備方法”描述了一種裂化催化劑和高嶺土膠體連續化制備方法,其只局限于高嶺土膠體和擬薄水鋁石膠體的制備方法,沒有涉及固體粉料(高嶺土、擬薄水鋁石)與液體(水)、膠體(分子篩漿液、鋁溶膠)的連續化混合工藝,更沒有具體設備的描述,因此也無法真正實施催化劑膠體連續制備工藝過程。

6、專利cn110652914a、cn109718725a、cn109718832a描述了一種裂化催化劑膠體的連續制備機器及方法,此技術采用將粉體原料從制膠機的中心、液體原料和膠體原料從中心管外的外壁管,或者外套環形空間進入制膠機里,在制膠機中旋轉盤與固定盤相互咬合的混合齒間快速地制備成催化劑膠體的過程。此技術對于粉體原料中無固體雜質(如塊狀的石頭、鐵塊、木棒、編制袋、布條等)可以實現高效、快速地制備成催化劑膠體的過程。但是高嶺土、擬薄水鋁石粉體原料中常常含有塊狀的石頭、鐵塊、木棒、編制袋、布條等固體雜質,需要對其進行去除雜質篩選過程,否則卡死制膠機,嚴重者破壞相互咬合的混合齒,造成制膠機的損壞。

7、綜上所述,現有的技術尚未涉及一種能夠抗原料固體沖擊的裂化催化劑膠體快速制膠機。

技術實現思路

1、本公開的目的是提供一種碾壓式制膠機、制膠系統和制膠的方法,該碾壓式制膠機能夠抵抗原料中固體雜質的沖擊,無堵塞情況,能夠實現連續制備膠體,該用該膠體制備得到的催化劑具有較優的催化劑強度、抗磨損性能、活性以及水熱穩定性。

2、為了實現上述目的,本公開第一方面提供一種碾壓式制膠機,所述碾壓式制膠機包括進料部、研磨制膠部、驅動裝置和螺旋輸送部;

3、所述進料部設置有粉體進料口、膠體進料口和液體進料口,所述粉體進料口、所述膠體進料口和所述液體進料口設置于所述研磨制膠部的上部,所述研磨制膠部包括軸向沿水平設置的第一碾壓轉子(3-0)和軸向沿水平設置的第二碾壓轉子,所述第一碾壓轉子和所述第二碾壓轉子并排設置,所述第一碾壓轉子與所述第二碾壓轉子分別樞轉安裝且相互嚙合配合;所述第一碾壓轉子通過轉軸與所述驅動裝置連接;所述螺旋輸送部的進料口設置于所述研磨制膠部的下方用于將來自所述研磨制膠部的膠體送出所述碾壓式制膠機。

4、可選地,所述第一碾壓轉子的周向設置有多個第一碾壓齒,軸向設置有多圈第一碾壓齒;所述第二碾壓轉子的周向設置有多個第二碾壓齒,軸向設置有多圈第二碾壓齒;

5、所述第一碾壓齒和所述第二碾壓齒的形狀各自獨立地為半球形凸起;同一圈的所述第一碾壓齒的相鄰齒間具有與所述第二碾壓齒的半球形凸起相匹配的第一凹坑,同一圈的所述第二碾壓齒的相鄰齒間具有與所述第一碾壓齒的半球形凸起相匹配的第二凹坑。

6、可選地,所述液體進料口和所述膠體進料口分別設置于所述粉體進料口的兩側,所述粉體進料口設置于所述第一碾壓轉子和所述第二碾壓轉子嚙合部位的上方中心處。

7、可選地,所述第一碾壓轉子上相鄰兩圈的第一碾壓齒的間距為5-200mm,同一圈的所述第一碾壓齒的相鄰兩齒的間距為5-200mm;

8、所述第二碾壓轉子上相鄰兩圈的第二碾壓齒的間距為5-200mm,同一圈的所述第二碾壓齒的相鄰兩齒的間距為5-200mm;

9、所述第一碾壓轉子上的所述第一碾壓齒的圈數為10-200,優選為15-180;

10、所述第二碾壓轉子上的所述第二碾壓齒的圈數為10-200,優選為15-180。

11、可選地,所述螺旋輸送部包括沿軸向水平設置的開口螺旋輸送裝置,所述開口螺旋輸送裝置包括螺桿和沿所述螺桿的周向設置的螺旋葉片,所述螺旋葉片設置有沿徑向的開口;

12、各片所述螺旋葉片的開口個數為1-6個,所述開口的開口總面積占該螺旋葉片面積的10-40%;所述螺桿的長度為600-3600mm。

13、可選地,所述第一碾壓轉子與所述第二碾壓轉子嚙合部位的間隙為0.5-10mm,優選為0.5-6mm。

14、可選地,所述第一碾壓轉子和所述第二碾壓轉子的長徑比各自獨立地為(1.5-20):1,優選為(2-15):1;

15、優選地,所述第一碾壓轉子和所述第二碾壓轉子的直徑相同。

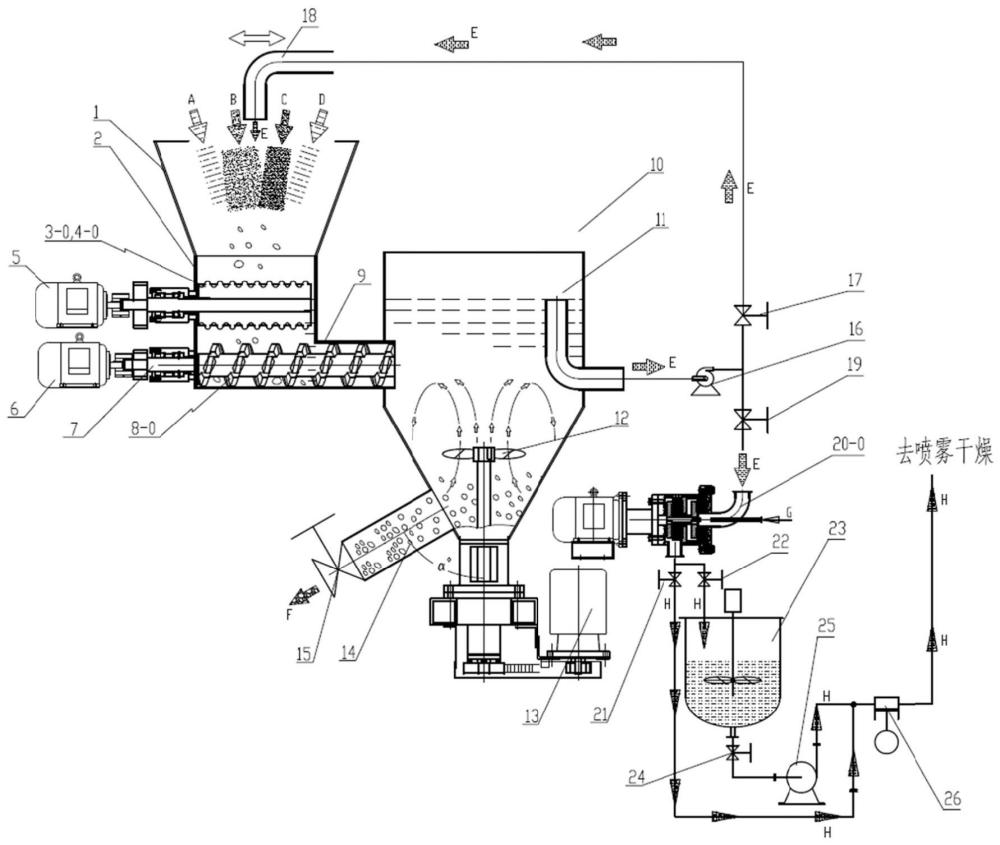

16、本公開第二方面提供一種用于制備催化劑膠體的制膠系統,所述制膠系統包括本公開第一方面提供的碾壓式制膠機。

17、所述制膠系統還包括第一膠體儲存裝置、膠體研磨酸化機和高壓泵;

18、可選地,所述碾壓式制膠機的所述螺旋輸送部的出口與所述第一膠體儲存裝置的膠體入口流體連通,所述第一膠體儲存裝置的膠體出口與所述膠體研磨酸化機的入口流體連通,所述膠體研磨酸化機的出口與所述高壓泵的入口流體連通。

19、可選地,所述第一膠體儲存裝置包括筒體,所述筒體由上至下依次包括圓筒段和倒圓錐段,所述圓筒段的底面圓周與所述圓錐段的底面圓周密封連接;

20、所述倒圓錐段內設置有攪拌漿,所述攪拌槳的轉軸沿所述倒圓錐段的軸向設置;所述倒圓錐段的側面筒體設置有固體出口;所述圓筒段的側面設置有膠體入口,所述膠體入口與所述螺旋輸送部的出料口連通,所述圓筒段內設置有l型溢流管,所述l型溢流管的出口延伸出所述筒體的圓筒段以形成所述膠體出口。

21、可選地,所述第一膠體儲存裝置的所述l型溢流管還用于控制所述碾壓制膠機內的膠體液面,使所述碾壓制膠機內的初級膠體液面低于所述第一碾壓轉子或所述第二碾壓轉子的軸平面以下,且不低于所述第一碾壓轉子或第二碾壓轉子的轉子轉軸半徑的1/3。

22、可選地,所述制膠系統還包括第二膠體儲存裝置,所述第二膠體儲存裝置的入口與所述膠體研磨酸化機的出口流體連通,所述第二膠體儲存裝置的出口與所述高壓泵的入口流體連通。

23、可選地,所述制膠系統還包括膠體循環管路;所述第一膠體儲存裝置的膠體出口通過所述膠體循環管路與所述進料部流體連通;所述膠體循環管路的出口沿所述第一碾壓轉子或所述第二碾壓轉子的轉軸方向往復運動。

24、可選地,所述制膠系統還包括噴霧干燥裝置,所述噴霧干燥裝置的進料口與所述高壓泵的出口流體連通。

25、本公開第三方面提供一種采用本公開第一方面提供的碾壓式制膠機制膠的方法,該方法包括:將粉體原料和液體原料分別由所述進料部的所述粉體進料口和所述液體進料口引入所述研磨制膠部,在所述第一碾壓轉子和所述第二碾壓轉子的碾壓研磨作用下混合均勻,得到的膠體經由所述螺旋輸送部送出所述碾壓式制膠機。

26、可選地,所述第一碾壓轉子和所述第二碾壓轉子以相同的轉速相對向心轉動;

27、所述第一碾壓轉子的轉速為20-600r/min,優選為40-400r/min;所述第二碾壓轉子的轉速為20-600r/min,優選為40-400r/min。

28、通過上述技術方案,本公開的碾壓式制膠機能夠抵抗原料中固體雜質的沖擊,無堵塞情況,能夠實現連續制備膠體。

29、本公開的其他特征和優點將在隨后的具體實施方式部分予以詳細說明。

- 還沒有人留言評論。精彩留言會獲得點贊!