一種加氫催化劑在線水洗再生方法與流程

本發明涉及催化劑再生,尤其涉及一種加氫催化劑在線水洗再生方法。

背景技術:

1、現有mtbe/丁烯-1系統包括加氫單元、醚化反應單元和丁烯-1分離單元,其中,加氫單元是以c4作為原料,與一定比例的氫氣混合進行選擇性加氫反應,以去除其內部的1,3-丁二烯。

2、近年來,由于原料重質化和劣質化趨勢明顯,原料含硫量高且雜質多,如甲硫醇可以吸附在1,3-丁二烯選擇性加氫催化劑的表面,導致催化劑中毒失活,造成加氫后物料1,3-丁二烯的含量超標,導致丁烯-1產品不合格。

3、在mtbe/丁烯-1系統的加氫單元中,1,3-丁二烯選擇性加氫反應器是固定床,無催化劑再生功能。加氫反應器內催化劑一旦失活,即使是非永久性失活,也只能將mtbe/丁烯-1系統停工后,更換加氫反應器中的催化劑,操作繁瑣,經濟損失比較大。

技術實現思路

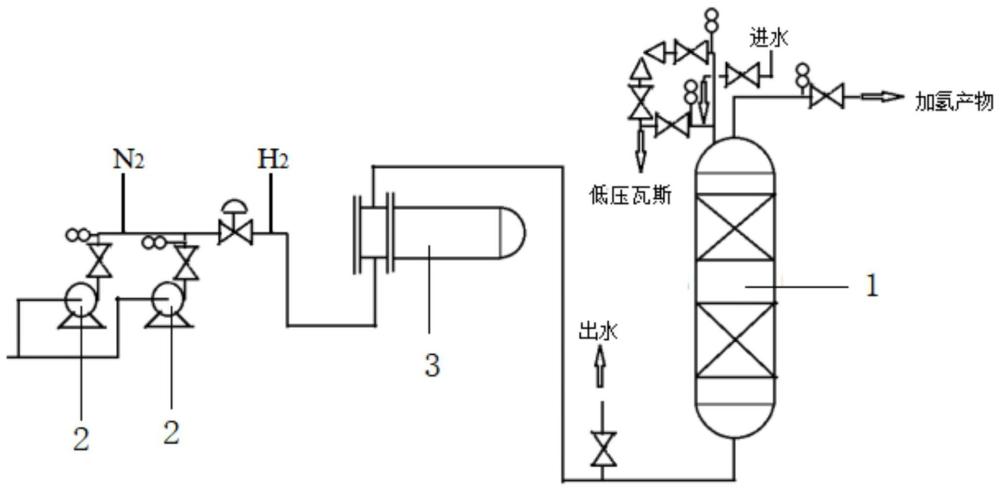

1、本發明的目的在于克服現有技術的不足之處而提供一種加氫催化劑在線水洗再生方法,該方法通過浸泡、淋洗及活化,從而使加氫反應器內的催化劑得以再生,具有成本低廉,操作簡單,見效快,不需要卸裝催化劑的優勢。

2、為實現上述目的,本發明采取的技術方案為:

3、一種加氫催化劑在線水洗再生方法,包括如下步驟:

4、s1、將水注入加氫反應器至水沒過所述加氫反應器內的催化劑床層,浸泡后排出水;

5、s2、采用水對所述加氫反應器內的催化劑床層進行淋洗處理;

6、s3、將活化氣體加熱后通入所述加氫反應器內對催化劑床層進行吹掃處理。

7、在本發明中,所述催化劑床層負載有金屬催化劑,所述金屬催化劑包括鈀、鉑、鎳、銠和釕中的至少一種。

8、本發明先采用水浸泡催化劑床層,將催化劑孔道內能溶于水的硫化物等雜質溶解;之后通過水淋洗催化劑床層,沖洗出雜質,從而疏通催化劑孔道;然后用活化氣體對加氫反應器內的催化劑床層進行吹掃,既可以將催化劑床層殘留的水及其它已揮發的成分帶離所述加氫反應器,從而干燥催化劑床層,又能將催化劑表面和孔道內的氧化態金屬還原成單質金屬催化劑,從而使所述加氫反應器內的催化劑得以再生。

9、整個過程不需要卸裝催化劑,操作簡單,見效快,成本低廉。

10、作為本發明的優選實施方式,在步驟s1中,浸泡的時間為6~24h,進一步優選為12~24h,更進一步優選為12~14h。

11、發明人研究發現,在淋洗之前對催化劑床層進行浸泡,浸泡的時間優選為12~14h,浸泡時間較短,經濟效益較高,又能充分溶解催化劑床層中的可溶性雜質,有效提升催化劑的活性。

12、作為本發明的優選實施方式,在步驟s2具體包括:

13、將水注滿所述加氫反應器后,從所述加氫反應器的頂部注水,對所述加氫反應器內的催化劑床層進行淋洗處理,從所述加氫反應器的底部排水;

14、步驟s2進行淋洗處理時,控制進出水流量,使所述加氫反應器內的液位沒過所述催化劑床層。

15、進一步的,在步驟s2中,淋洗處理的時間為6~24h,淋洗處理的進水流量為2~3t/h。

16、發明人研究發現,在淋洗過程中,控制淋洗處理的進水流量為2~3t/h,淋洗處理的時間優選為12~14h,淋洗時間較短,經濟效益較高,又能充分洗出催化劑床層中的雜質,有效提升催化劑的活性。

17、作為本發明的優選實施方式,在步驟s1至步驟s2中,水的電導率不大于1μs/cm。

18、步驟s1至步驟s2采用未經注氨的軟化水。

19、作為本發明的優選實施方式,步驟s3具體包括:

20、s31、將氮氣加熱后從所述加氫反應器的底部通入,向上吹掃所述催化劑床層,尾氣從反應器的頂部排出;

21、s32、將氮氣和氫氣混合加熱后從所述加氫反應器的底部通入,向上吹掃所述催化劑床層,尾氣從反應器的頂部排出。

22、本發明先用預先加熱的氮氣對催化劑床層進行吹掃,帶走不斷蒸發的水汽,從而干燥所述催化劑床層;之后用氮氣和氫氣的混合氣體進行吹掃,氫氣與氧化態金屬反應,生成水和單質金屬催化劑,水在吹掃過程中蒸發成水汽,隨吹掃氣體帶出反應器。對吹掃的進氣流量、催化劑床層的溫度及吹掃時間進行優化,能夠有效提高催化劑的活化效果。

23、進一步的,步驟s31吹掃至所述催化劑床層的溫度為100~250℃(優選為150~180℃),繼續通入加熱后的氮氣,保溫掃吹8~14h(優選為10~12h)。

24、在步驟s31中,氮氣的流量為100~300nm3/h,進一步優選為150~200nm3/h。

25、進一步的,在步驟s32中,氮氣的流量為100~300nm3/h,氫氣的流量為30~100nm3/h,催化劑床層的溫度為100~250℃,吹掃處理的時間為10~18h。

26、更進一步的,在步驟s32中,氮氣的流量為150~200nm3/h,氫氣的流量為50~80nm3/h,催化劑床層的溫度為150~180℃,吹掃處理的時間為12~14h。

27、與現有技術相比,本發明的有益效果為:

28、本發明先采用水浸泡催化劑床層,將催化劑孔道內能溶于水的硫化物等雜質溶解;之后通過水淋洗催化劑床層,沖洗出雜質,從而疏通催化劑孔道;然后用活化氣體對加氫反應器內的催化劑床層進行吹掃,既可以將催化劑床層殘留的水及其它揮發的成分帶離所述加氫反應器,從而干燥催化劑床層,又能將催化劑表面和孔道內的氧化態金屬還原成單質金屬催化劑,從而使所述加氫反應器內的催化劑得以再生;整個過程不需要卸裝催化劑,操作簡單,見效快,成本低廉。

技術特征:

1.一種加氫催化劑在線水洗再生方法,其特征在于,包括如下步驟:

2.如權利要求1所述的加氫催化劑在線水洗再生方法,其特征在于,在步驟s1中,浸泡的時間為6~24h。

3.如權利要求1所述的加氫催化劑在線水洗再生方法,其特征在于,在步驟s2具體包括:

4.如權利要求3所述的加氫催化劑在線水洗再生方法,其特征在于,在步驟s2中,淋洗處理的時間為6~24h,淋洗處理的進水流量為2~3t/h。

5.如權利要求1所述的加氫催化劑在線水洗再生方法,其特征在于,在步驟s1至步驟s2中,水的電導率不大于1μs/cm。

6.如權利要求1所述的加氫催化劑在線水洗再生方法,其特征在于,步驟s3具體包括:

7.如權利要求6所述的加氫催化劑在線水洗再生方法,其特征在于,步驟s31吹掃至所述催化劑床層的溫度為100~250℃,繼續通入加熱后的氮氣,保溫掃吹8~14h。

8.如權利要求6所述的加氫催化劑在線水洗再生方法,其特征在于,在步驟s31中,氮氣的流量為100~300nm3/h。

9.如權利要求6所述的加氫催化劑在線水洗再生方法,其特征在于,在步驟s32中,氮氣的流量為100~300nm3/h,氫氣的流量為50~100nm3/h。

10.如權利要求6所述的加氫催化劑在線水洗再生方法,其特征在于,在步驟s32中,催化劑床層的溫度為100~200℃,吹掃的時間為10~18h。

技術總結

本發明涉及一種加氫催化劑在線水洗再生方法,屬于催化劑再生技術領域。本發明先采用水浸泡催化劑床層,將催化劑孔道內能溶于水的硫化物等雜質溶解;之后通過水淋洗催化劑床層,沖洗出雜質,從而疏通催化劑孔道;然后用活化氣體對加氫反應器內的催化劑床層進行吹掃,既可以將催化劑床層殘留的水及其它揮發的成分帶離所述加氫反應器,從而干燥催化劑床層,又能將催化劑表面和孔道內的氧化態金屬還原成單質金屬催化劑,從而使所述加氫反應器內的催化劑得以再生;整個過程不需要卸裝催化劑,操作簡單,見效快,成本低廉。

技術研發人員:甘玉棟,龔星科,潘濤,劉力航,史樂天,周梓楊

受保護的技術使用者:中國石油化工股份有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!