氣液分布器、分布方法以及多相流反應器與流程

本發明涉及化工裝備,特別涉及一種可應用在多相流反應器內的氣液分布器及分布方法。

背景技術:

1、多相流反應器廣泛應用催化加氫、費托合成、生物發酵、污水處理、浮選等多個化工領域。在多相流反應過程中,氣/液相通過設置在反應器底部的分布器向反應器內射流,在表面張力、慣性力、黏性力的作用下,連續的氣相被剪切成相對獨立的氣泡分散在反應器中;在固相(可以是催化劑、菌落或礦物)的作用下,上升的氣泡不斷與周圍的液相發生化學反應;隨后,氣相從頂部離開反應器,液相則從側部溢流管離開反應器。

2、氣泡相界面的大小是決定三相反應效率的重要因素之一,需要反應器內氣泡不僅直徑要小,而且分布還要均勻。在理想條件下,連續氣相經過氣體分布器分散后就能夠均勻的分散在反應器內。然而,受熱力學第二定律約束(熵或混亂度自發減小),反應器內氣泡會自發向中間匯聚,形成氣泡柱,甚至形成氣相通路;其次,在放大效應的影響下,流場內相均勻性隨著反應器規模的擴大而減小;為了避免催化劑、菌落、礦物或是在反應過程中產物生焦堵塞分布器孔,分布器孔徑通常設置較大,不僅使得產生的氣泡直徑也相應變大,而且會使分布器的壓降減小,現有理論表明分布器的最小壓降為床層壓降的0.2到0.4倍才能使床層的氣體分布均勻。上述原因使得工業反應器內氣泡的分布變得愈發不均勻,相界面大小急劇減小。

3、現有的策略是增用攪拌器、擋板來減小氣泡的直徑以及改善氣泡的分布。其原理是通過向流場內引入多個靜止的壁面來剪切大氣泡,使之破碎成小氣泡。但靜止的壁面又會向流場引入死區,無論是傳質還是傳熱都會受到阻礙,而且靜止的壁面本就容易吸附生焦前驅體,為生焦提供環境。因此設置擋板會誘使反應器內局部生焦、形成熱點,從而引發生產事故。機械攪拌則需要反應器外部的電機鏈接內部的機械轉軸來實現攪拌,動壁面雖然彌補了上述靜壁面存在的一些缺陷,但也存在諸多問題:如電機與轉軸連接處易漏,攪拌葉易腐蝕,向系統引入機械雜質,轉軸運轉偏心,造價昂貴等問題。此外,流體流動的湍動程度越高,消耗的攪拌功率也越大,這也不符合當前的節能減排政策。

4、因此,亟需一種在多相流反應器內設置一種改善氣泡分布、防止反應器壁面生焦、具有柔性結構的氣液分布器,從而改善現有技術中的上述問題。

5、公開于該背景技術部分的信息僅僅旨在增加對本發明的總體背景的理解,而不應當被視為承認或以任何形式暗示該信息構成已為本領域一般技術人員所公知的現有技術。

技術實現思路

1、本發明的目的在于提供一種氣液分布器及分布方法,應用在多相流反應器中,通過軸向延伸的柔性面以及柔性面構建的籠狀結構,可有效改善氣泡相界面的大小,且氣泡分布更為均勻。

2、本發明的另一目的在于提供一種氣液分布器及分布方法,可將結焦部位引導至指定的位置并及時排出,避免生焦前驅體在反應器內中上部形成小焦粒,附著在熱偶、反應器壁面或液相出口,甚至懸浮在液相產品中影響產品質量。

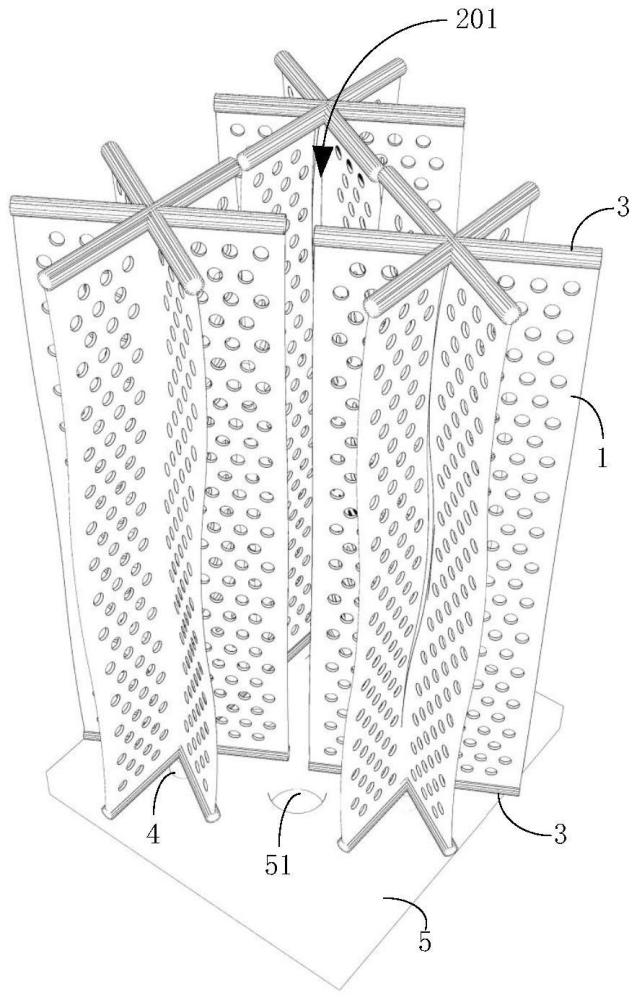

3、為實現上述目的,根據本發明的第一方面,本發明提供了一種氣液分布器,應用在多相流反應器中,包括柔性內構件,該柔性內構件進一步包含:柔性面,其設置在反應器內氣液射流口的上方且沿反應器軸向延伸;柔性面整體呈漸變彎曲狀并浸沒在反應器的液相中;籠狀單元,其由多個柔性面在反應器內的徑向方向圍合而成,構成籠狀結構;多個所述籠狀結構將反應器內的空間劃分為均布的多個籠狀單元。

4、進一步,上述技術方案中,柔性內構件還可包括:支撐主桿,其沿反應器軸向延伸并通過底座固定在氣相分布器上;支撐副桿,其設置為兩組且每組數量為三根,每組支撐副桿分設于支撐主桿的兩端并均與支撐主桿垂直;三根支撐副桿在同一水平面上并呈雪花型布置,兩組支撐副桿用于懸掛固定柔性面。

5、進一步,上述技術方案中,支撐副桿可采用粗糙表面。粗糙表面可以設置為沿支撐副桿徑向均勻布置、且沿支撐副桿軸向延伸的溝槽;溝槽內可涂覆與原料性質相同的生焦前驅體,用于引導原料中的生焦前驅體吸附在溝槽內發生縮聚反應。

6、進一步,上述技術方案中,支撐副桿的長度可與氣液射流口的間距相適配;支撐副桿的直徑可以為4mm至6mm;溝槽的寬度和深度可以均為0.5mm至2mm。

7、進一步,上述技術方案中,支撐主桿和支撐副桿的材質可均采用不銹鋼或鈦;支撐主桿可采用光滑表面且鍍防結焦膜。

8、進一步,上述技術方案中,支撐副桿與柔性面之間可采用卡扣或焊接的方式固定;當采用卡扣方式固定時,支撐副桿上可設置楔形卡槽。

9、進一步,上述技術方案中,籠狀單元的橫截面形狀可以為正三角形。

10、進一步,上述技術方案中,柔性面可呈s形周期彎曲,柔性面上可均勻布設通孔,該通孔的孔徑為4mm至6mm。

11、進一步,上述技術方案中,柔性面的材質可采用不銹鋼或耐腐蝕塑料,表面可鍍防結焦膜。

12、為實現上述目的,根據本發明的第二方面,本發明提供了一種氣液分布方法,應用前述任意一項所述的分布器,至少包括如下步驟:a、氣液射流孔產生的氣泡分別進入不同的籠狀結構中,限制氣泡自發向中心聚并;b、在籠狀結構內,氣液沖擊柔性面使其產生振動,振動的柔性面為流場提供剪切力,使得籠狀結構內的氣泡不斷被剪切形成小氣泡。

13、進一步,上述技術方案中,在步驟a之前還可包括:氣液射流孔產生的氣泡首先被支撐副桿剪切形成較小的氣泡后再分別進入不同的籠狀結構中。

14、進一步,上述技術方案中,在步驟b之后還可包括:c、被振動的柔性面剪切后的小氣泡(<5.4mm)在橫向升力的作用下,通過柔性面上的通孔沿反應器徑向擴散,不斷向反應器邊壁方向運輸小氣泡。

15、進一步,上述技術方案中,在步驟c之后還可包括:d、當液相經過柔性內構件時,其中縮合生成的生焦前驅體被引導至支撐副桿的溝槽內生焦。

16、進一步,上述技術方案中,在步驟d之后還可包括:e、生焦到一定尺徑后被上升的氣液沖擊從溝槽脫落,并沉積在密集分布的支撐副桿上方(可以定期從氣液分布器排渣口排出);隨著較大尺徑的焦排出后,原料中的生焦前驅體在溝槽內繼續生焦。

17、為實現上述目的,根據本發明的第三方面,本發明提供了一種多相流反應器,應用前述任意一項所述的氣液分布器,氣液分布器的柔性內構件設置多個且密集布置在反應器中。

18、進一步,上述技術方案中,柔性內構件的設置密度可與氣液射流口的設置密度相適應,在大尺徑的反應器應用中,柔性內構件的設置密度可從反應器中心向邊壁逐漸遞減。

19、進一步,上述技術方案中,柔性內構件的支撐副桿的投影位置可與氣液射流口的位置相對應。

20、與現有技術相比,本發明具有如下有益效果:

21、1)本發明通過下端支撐副桿的設置位置與氣液射流口的位置相適應,氣液射流孔產生的氣泡可以首先被下端支撐副桿初步剪切后再進入到籠狀結構中,為后續進入籠狀結構的氣泡被進一步剪切為更小的氣泡創造更為有利的條件;

22、2)本發明的柔性內構件可在反應器內排列形成籠狀結構,經下端支撐副桿初步破碎的氣泡可在不同位置分別進入到被分隔出的不同籠狀單元中,可限制氣泡自發向中心聚并形成大氣泡或氣泡簇;

23、3)本發明在籠狀結構內,氣/液可沖擊柔性面使其產生振動,振動的柔性面可為流場提供較強的剪切力,讓籠狀結構中的氣泡不斷地被剪切形成小氣泡,更有利于氣液傳質反應;

24、4)本發明的柔性面上開設通孔,這些小氣泡可以在橫向升力的作用下,通過柔性面的通孔沿反應器徑向擴散,不斷向反應器邊壁運輸小氣泡,避免了中心氣泡濃度過高再次聚并成大氣泡,極大的改善反應器內氣泡的分布,使得氣泡更為均勻;

25、5)本發明的柔性面在振動過程中不會形成棱角,可最大限度保障流體通過柔性面時不會形成邊界層分離,減小流體運行阻力引起的壓降;振動的柔性面也避免了固壁結焦堵塞孔道的風險;

26、6)本發明的支撐副桿設置為兩組,不但可以將固定后的柔性面充分展開,而且下端的支撐副桿可以對來自氣液射流口的大氣泡進行初步破碎,為后續獲得更小尺徑的氣泡創造有利條件,上端的支撐副桿不僅可以用于吸附原料中的生焦前驅體,實現“定點”生焦,密集布置的支撐副桿形同“枝杈”,還能用于有效沉積脫落后的較大尺徑焦;

27、7)本發明的溝槽內涂覆與原料性質相同的生焦前驅體,可有效引導原料中的生焦前驅體吸附在溝槽內發生縮聚反應;可有效避免生焦前驅體在反應器內的中上部形成小焦粒,附著在熱偶、反應器壁面或液相出口,甚至懸浮在液相產品中影響產品質量;隨著這些較大尺徑焦在位于氣液分布器上方排固口排出反應器外,原料中的生焦前驅體又可以在支撐副桿的溝槽內繼續生焦,更好地實現反應的連續性;

28、8)本發明的正三角形的籠狀結構既可保證籠狀單元本身的技術效果,同時可以使得反應器中柔性內構件的布置更為緊湊、均勻。

29、9)本發明的柔性面的操作彈性大,能量利用率高,可根據操作負荷自發調節振幅和頻率,從而減小氣液能量的損耗,避免壓降的大幅增加。

30、當操作負荷小時,氣泡聚并不明顯,不需要強的剪切破碎強度。而此時,流體作用在柔性面的力也小,柔性面振幅和頻率不高,對氣泡的剪切作用弱;當操作負荷大時,氣泡聚明顯,需要強的剪切破碎強度。而此時,流體作用在柔性面的力也大,柔性面振幅和頻率高,對氣泡的剪切作用強。

31、上述說明僅為本發明技術方案的概述,為了能夠更清楚地了解本發明的技術手段并可依據說明書的內容予以實施,同時為了使本發明的上述和其他目的、技術特征以及優點更加易懂,以下列舉一個或多個優選實施例,并配合附圖詳細說明如下。

- 還沒有人留言評論。精彩留言會獲得點贊!