三氧化硫脫除單元、應用該單元的系統和方法與流程

本發明涉及一種環保,特別涉及一種三氧化硫干法脫除單元、應用該單元的系統和方法。

背景技術:

1、化石燃料在燃燒過程中會生成大量的大氣污染物,如二氧化硫,氮氧化物,細顆粒物,汞和其他重金屬等,是造成霧霾天氣的主要原因之一。為了適應嚴格的排放標準,石化企業進行了環保設施升級改造,如加裝選擇性催化還原脫硝系統(scr),使nox的排放得到有效控制。但是scr催化劑的使用導致部分so2氧化為so3,使煙氣中的so3濃度升高。隨著工業化進程的加快,煙氣中的三氧化硫排放問題越來越嚴重。

2、so3是一種有毒的大氣污染物,也是pm2.5的前體物之一。經過濕法脫硫塔后,so3形成亞微米級的硫酸氣溶膠,使部分化工廠和電廠排煙呈黃色或藍色;硫酸沉降后會破壞建筑和植被,對人的呼吸道的粘膜和肺結構造成損傷。so3對脫硝系統的運行也有不利影響。so3在scr系統中與nh3生成硫酸銨和硫酸氫銨,會造成催化劑失活和堵塞。同時硫酸氫銨具有粘性和酸性,容易沉積在空預器的金屬表面上,造成煙氣中的顆粒物堆積,使空預器堵塞和金屬表面腐蝕。傳統的濕法脫硫技術主要針對的是煙氣中含有的二氧化硫氣體,而對三氧化硫氣體脫除效果不明顯。現有的脫除三氧化硫技術由于吸收劑分布不均勻,造成吸收劑過量,導致后續流程裝置出現結垢現象。

3、現有的三氧化硫脫除包括光照方式、液堿吸收方式以及干法脫除等方式,光照方式即利用特定波長的光線對煙氣進行照射,使煙氣中的三氧化硫分解成so2和o2;液堿吸收方式即使用液堿作為吸收劑;采用干法脫除煙氣中so3方式,一般通過噴粉狀堿性材料的方式,在脫硫塔內對煙氣中的so3進行脫硫處理。

4、例如,中國專利申請cn113368673a公開了一種干法脫除煙氣中三氧化硫的系統及方法,包括料斗,料斗的底端固定連接有傳輸裝置,傳輸裝置遠離料斗的一端位于原料倉的上端,原料倉的外壁上固定連接有空氣炮,原料倉的出料管底端固定連接有稱重給料機,稱重給料機的出料口底端固定連接有磨料機,磨料機的一端通過管道一固定連通有一次風管,磨料機的另一端通過管道二固定連接有粉倉,管道二上固定連接有分離器,粉倉底端的出料管下端固定連接有給粉倉,給粉倉的一端通過管道三固定連接有送風機,給粉倉的另一端固定連接有送料管,送料管的端部固定連接有多個分料管,分料管上位于脫硫塔內固定連接有多個噴頭。該現有技術雖然可以保證一定的脫硫效果,通過噴粉狀堿性材料的方式,在脫硫塔內對煙氣中的so3進行脫硫處理,但是該過程在脫硫塔內進行,易造成脫硫塔內液體ph值升高,出現外排廢水排放不達標;同時粉狀堿性材料噴射分布不規律,會導致三氧化硫脫除效率下降以及出現設備結垢和堵塞現象。

5、因此,亟需一種三氧化硫干法脫除單元、應用該單元的系統和方法,既不會對脫硫塔的工藝要求造成不利影響,又能保證三氧化硫脫除效率的同時避免設備的結垢和堵塞現象。

6、公開于該背景技術部分的信息僅僅旨在增加對本發明的總體背景的理解,而不應當被視為承認或以任何形式暗示該信息構成已為本領域一般技術人員所公知的現有技術。

技術實現思路

1、本發明的目的在于提供一種三氧化硫干法脫除單元、應用該單元的系統和方法,通過將脫除單元設置在脫硝煙道出口,可有效避免對脫硫塔的工藝影響;通過固堿噴嘴和靜態混合筒的協同配合,既保證了三氧化硫脫除效率,又可減少筒內的結垢現象。

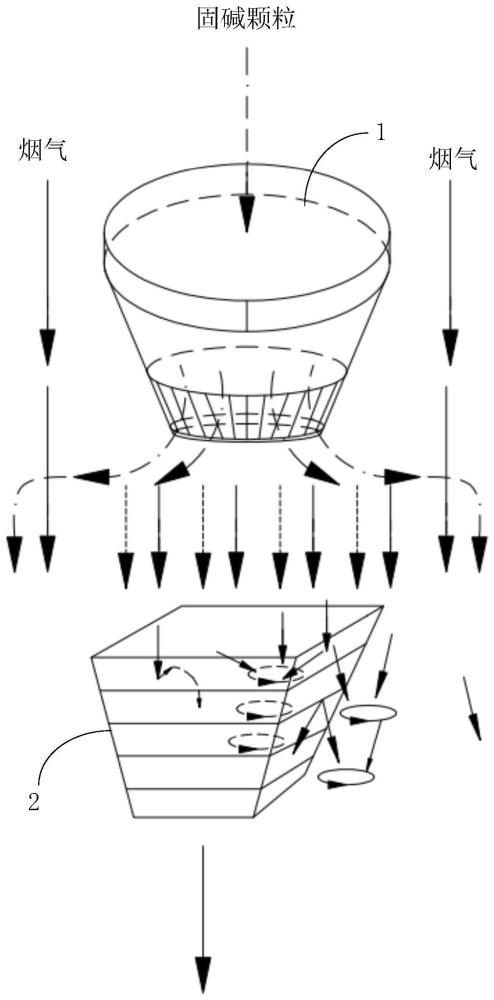

2、為實現上述目的,根據本發明的第一方面,本發明提供了一種三氧化硫脫除單元,用于干法脫除煙氣中的so3工藝,包括:固堿噴嘴,其設置在脫硝通道的煙氣出口處并均勻間隔布設,固堿噴嘴接收堿性固體顆粒狀吸收劑且噴射方向與煙氣流向相同;靜態混合筒,其設置在固堿噴嘴下方且數量與噴嘴相適應,用于接收受熱膨脹后的堿性固體顆粒以及煙氣,并以渦流的方式混合接觸。

3、進一步,上述技術方案中,固堿噴嘴可以設計為上大下小的圓臺狀結構,錐面下部沿周向均勻布置條形通孔,用于噴射堿性固體顆粒。

4、進一步,上述技術方案中,堿性固體顆粒的粒徑可以選擇為0.1~0.4mm。

5、進一步,上述技術方案中,堿性固體顆粒被煙氣加熱后膨脹,在顆粒上形成自內向外延伸的微通道,用于與煙氣進行立體接觸。

6、進一步,上述技術方案中,靜態混合筒可以設計為上大下小的棱臺結構且兩端均為開口設置,包括:支撐梁,其設置在棱臺的側邊上并自大開口的頂角向小開口的底角處延伸;層板,其分層設置且固定在支撐梁的不同高度上,每層的層板均傾斜設置形成層板之間的層間縫隙,層板用于對下降的煙氣和堿性固體顆粒形成反射,層間縫隙用于減小靜態混合筒內的壓降。

7、進一步,上述技術方案中,靜態混合筒數量可以為多個且根據脫硝通道的煙氣出口處尺徑并排設置。

8、進一步,上述技術方案中,煙氣可以為經scr脫硝后的煙氣。

9、根據本發明的第二方面,本發明提供了一種三氧化硫脫除系統,包括前述任意一項所述的單元。

10、進一步,上述技術方案中,該系統還可包括:原料倉,其用于存儲堿性固體吸收劑;研磨機,其接收來自原料倉的堿性固體吸收劑并加工成顆粒。

11、進一步,上述技術方案中,該系統還可包括:稱量計重器,其連接在原料倉和研磨機之間,用于稱量輸送的所述堿性固體吸收劑總量;螺旋輸送器,其用于將稱量后的堿性固體吸收劑輸送至研磨機并控制輸送速率;鼓風機,其設置在研磨機的出口管線上,用于提供顆粒狀吸收劑在固堿噴嘴處的噴射動力。

12、根據本發明的第三方面,本發明提供了一種三氧化硫脫除方法,應用于干法脫除煙氣中的so3工藝,包括如下步驟:a、將堿性固體吸收劑研磨為顆粒狀并以一定速度輸送至位于脫硝通道出口處的固堿噴嘴;b、固堿噴嘴噴射出的吸收劑顆粒與同向運行的煙氣在靜態混合筒中混合,通過層板的反射形成渦流;在形成渦流的過程中,煙氣進入受熱膨脹的所述吸收劑顆粒形成的微通道,擴大煙氣與顆粒的接觸面積;c、吸收并脫除煙氣中的so3后,煙氣和吸收劑顆粒從靜態混合筒的底端縮徑口流出。

13、進一步,上述技術方案中,步驟a中研磨后的顆粒粒徑可以為0.1~0.4mm;輸送速率可以控制為80~150kg/h。

14、進一步,上述技術方案中,步驟b中煙氣與吸收劑的混合接觸過程中,吸收劑顆粒的受熱溫度可以為320~380℃;吸收劑在煙氣中的停留時間可以為0.1~10秒。

15、進一步,上述技術方案中,堿性固體吸收劑用量與煙氣中so3脫除量的化學摩爾當量比可以為1.0~4.0。

16、進一步,上述技術方案中,堿性固體吸收劑可采用碳酸氫鈉、碳酸鈉、氫氧化鈉、碳酸鈣、氫氧化鈣以及氫氧化鎂中的一種或幾種。

17、與現有技術相比,本發明具有如下有益效果:

18、1)本發明采用固堿噴射脫除煙氣中so3方式(即干法脫so3),將噴射位置調整為在脫硝煙道內,充分利用固堿“爆米花效應”,在高溫煙氣(該煙氣為經scr脫硝后的煙氣)的加熱下,固堿顆粒受熱膨脹,產生的氣體在顆粒由內而外形成微通道,增大了so3的流通面積,使固堿反應更加快速充分,提高了三氧化硫的脫除效果,并且有效避免脫硫塔內液體ph升高,出現外排廢水排放不達標以及設備結垢和堵塞現象;

19、2)本發明選擇將堿性固體顆粒的粒徑加工為0.1~0.4mm。采用這個粒徑范圍的固堿顆粒,在脫硝通道中煙氣溫度為320~380℃的情況下,堿性固體顆粒被煙氣加熱后膨脹,微通道的構成更容易且比表面積更大,顆粒不易破裂,可更好地實現煙氣與顆粒進行立體接觸。另外,粒徑之所以限制在0.1~0.4mm之間,是由于過大的粒徑受熱后會導致形成的孔道容易被煙氣中的顆粒物堵塞,減緩反應速率,而過小的粒徑會產生靜電作用,吸附在煙道壁上,造成板結堵塞;

20、3)本發明固堿噴嘴條形通孔形狀的設計使得噴出的固體顆粒呈大致圓形的分布,這樣更有利于精確控制固堿噴射流量,提高靜態混合筒廣口處橫截面上固堿分布的均勻性,進而提高固堿利用率,降低固堿殘余。同時避免過量噴堿導致后端省煤器或脫硫塔等設備產生結垢或堵塞現象;

21、4)本發明采用的靜態混合筒的構造,能夠顯著提高煙氣流速分布的均勻性。煙氣自上而下流經本發明的靜態混合筒時,其上端口面積大于下端口面積,煙氣流通面積逐漸減少、速度逐漸增加,有利于加速固堿與煙氣的混合;由于層板的傾斜設置,煙氣和固堿顆粒在流通過程中發生撞擊反射,來自不同方向的反射流匯集使得在每層層板處都能實現水平方向的旋流,每層的旋流在煙氣整體向下運行的趨勢下使得在靜態混合筒中形成渦流效應,促使固堿與煙氣強制混合,增強了混合效果,提高了固堿顆粒與煙氣的混合均勻性;由于煙氣向下運行的速度逐漸加快,筒內形成負壓,渦流不容易從層間縫隙處逃逸,使得絕大部分混合物能始終在筒內旋轉,可有效延長混合物的停留時間,不僅可以減少筒內結垢現象,還能有效減小層間壓降;

22、5)本發明通過多個靜態混合筒的密集并列排布,且每層的層板之間具有層間縫隙,在相鄰的靜態混合筒之間少量逃逸的煙氣和固堿顆粒可以在水平旋流的作用下形成交互進出,進一步增加煙氣與固堿顆粒的混合物在靜態混合筒中的停留時間,從而進一步增強混合效果和三氧化硫的脫除效率。

23、上述說明僅為本發明技術方案的概述,為了能夠更清楚地了解本發明的技術手段并可依據說明書的內容予以實施,同時為了使本發明的上述和其他目的、技術特征以及優點更加易懂,以下列舉一個或多個優選實施例,并配合附圖詳細說明如下。

- 還沒有人留言評論。精彩留言會獲得點贊!