一種多晶硅冷氫化系統(tǒng)的制作方法

本申請涉及多晶硅生產(chǎn)相關(guān),尤其涉及一種多晶硅冷氫化系統(tǒng)。

背景技術(shù):

1、現(xiàn)有技術(shù)中,三氯氫硅主要通過工業(yè)硅粉與四氯化硅及氫氣在冷氫化流化床反應(yīng)器中合成,其反應(yīng)方程式為3sicl4+2h2+si=4sihcl3。該冷氫化工藝相比于熱氫化工藝流程,可避免了大量的四氯化硅難以處理的問題,雖然較為先進(jìn),但是生產(chǎn)過程中,存在下述問題有待解決:

2、由流化床反應(yīng)器所排出的氯化硅氣體常需要通過多個冷凝換熱器對硅烷氣進(jìn)行降溫,再通過洗滌塔洗滌后再進(jìn)行回收,由此導(dǎo)致了設(shè)備的占地面積大,設(shè)備成本高;

3、(2)由流化床反應(yīng)器所排出的氯化硅氣體中常伴有硅粉、金屬氯化物等微顆粒。為了避免上述雜質(zhì)顆粒對氯化硅產(chǎn)品品質(zhì)的影響,傳統(tǒng)的冷氫化工藝常采用干法和濕法相結(jié)合的方式進(jìn)行對氯化硅氣體進(jìn)行處理,即氫化爐出來氯化硅氣體,進(jìn)入旋風(fēng)分離器以除去不同粒徑的硅粉,再進(jìn)入換熱器換熱后,通向濕法除塵系統(tǒng)中進(jìn)行降溫、洗滌,去除金屬氯化物、高沸物及少量硅粉。然而,實(shí)際運(yùn)行中旋風(fēng)分離器的硅粉過濾器陶瓷濾芯使用條件苛刻,極易因工況調(diào)整而造成濾芯斷裂,由此會將氯化硅含有的硅粉等微顆粒帶至換熱系統(tǒng)以及濕法除塵系統(tǒng)。這不僅容易使后續(xù)換熱、洗滌工序所使用的設(shè)備出現(xiàn)堵塞問題,維護(hù)成本高,而且設(shè)備的運(yùn)行能耗升高,不利于可持續(xù)發(fā)展。

技術(shù)實(shí)現(xiàn)思路

1、本實(shí)用新型的目的在于提供一種多晶硅冷氫化系統(tǒng),以解決上述背景技術(shù)中提出的問題。

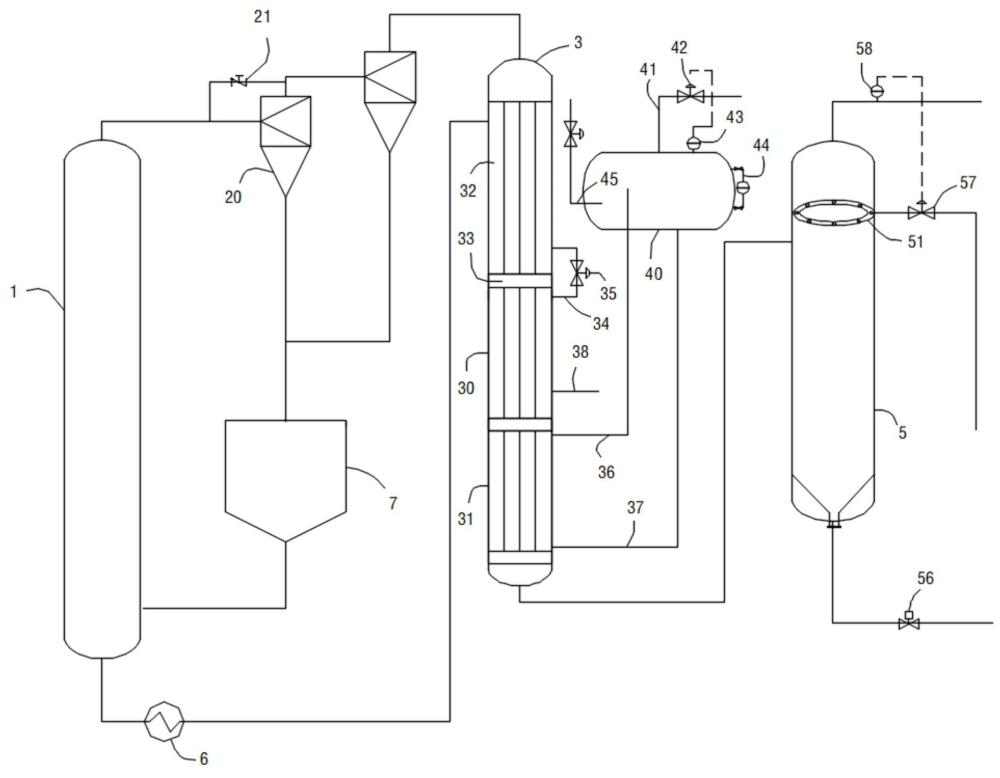

2、一種多晶硅冷氫化系統(tǒng),其包括:

3、流化床反應(yīng)器,用以將通入其中的原料混合氣與硅粉發(fā)生化學(xué)反應(yīng);

4、旋風(fēng)分離組件,具有多個旋風(fēng)分離器;所述旋風(fēng)分離組件設(shè)有第一調(diào)節(jié)閥,用以多個所述旋風(fēng)分離器串聯(lián)/并聯(lián)的實(shí)現(xiàn);所述旋風(fēng)分離組件輸入端與所述流化床反應(yīng)器連接;

5、余熱鍋爐,其管程輸入端與所述旋風(fēng)分離組件輸出端連接;所述余熱鍋爐具有第一換熱部和第二換熱部;兩個換熱部之間的殼程不互通,用以通入余熱鍋爐的硅烷氣的兩級降溫;

6、洗滌塔,其輸入端與所述余熱鍋爐管程輸出端連接。

7、進(jìn)一步地,所述旋風(fēng)分離組件包括兩個旋風(fēng)分離器;兩個所述旋風(fēng)分離器輸入端均與所述流化床反應(yīng)器連接,且進(jìn)料蝶閥設(shè)于一所述旋風(fēng)分離器和所述流化床反應(yīng)器之間;兩個所述旋風(fēng)分離器彼此連接。

8、進(jìn)一步地,所述洗滌塔內(nèi)由塔頂至塔底方向依次安裝有除沫器及與淋洗進(jìn)料管道連接的淋洗管、文丘里洗滌器和筒罩;

9、其中,所述文丘里洗滌器輸入端與所述余熱鍋爐管程輸出端連接;所述筒罩頂端設(shè)有環(huán)形噴淋管;所述筒罩底端設(shè)有刺部且與所述洗滌塔內(nèi)底端留有水浴空間。

10、進(jìn)一步地,所述洗滌塔底端設(shè)有液體出口管道;所述液體出口管道設(shè)有切斷閥。

11、進(jìn)一步地,所述多晶硅冷氫化系統(tǒng)還包括收集罐;所述收集罐連接于所述旋風(fēng)分離組件和所述流化床反應(yīng)器之間。

12、進(jìn)一步地,所述第一換熱部通過隔板分為預(yù)熱段和加熱段;所述預(yù)熱段殼程通入氫化氣;所述加熱段設(shè)于所述預(yù)熱段上方;所述加熱段殼程出口與所述流化床反應(yīng)器連接。

13、進(jìn)一步地,所述預(yù)熱段和所述加熱段之間的殼程通過連接管互通;所述連接管設(shè)有第二調(diào)節(jié)閥。

14、進(jìn)一步地,所述第二換熱部通過上升管和下降管與氣液分離罐匹配連接,用以所述氣液分離罐氣液分離的實(shí)現(xiàn);所述氣液分離罐設(shè)有蒸汽出口;

15、其中,所述氣液分離罐通入鍋爐水,由所述下降管通向所述第二換熱部殼程以與管程內(nèi)的硅烷氣進(jìn)行換熱,換熱產(chǎn)生的汽包由所述上升管經(jīng)所述氣液分離罐后排出。

16、進(jìn)一步地,所述上升管一端與所述第二換熱部殼程連接;所述上升管另一端設(shè)于所述氣液分離罐內(nèi)的高度超過所述氣液分離罐的鍋爐水入口高度;

17、所述下降管,一端與所述第二換熱部殼程連接,另一端連接于所述氣液分離罐底端。

18、進(jìn)一步地,所述蒸汽出口排出的氣體用于所述流化床反應(yīng)器反應(yīng)之前所需氯硅烷原料的加熱升溫。

19、與現(xiàn)有技術(shù)相比,本實(shí)用新型的有益效果是:

20、(1)本申請的多晶硅冷氫化系統(tǒng)的硅烷氣依次經(jīng)過第一換熱部、第二換熱部進(jìn)行二級換熱降溫時,不僅對硅烷氣余熱進(jìn)行充分利用,而且利用余熱以供予氫化反應(yīng)的原料所需熱能,實(shí)現(xiàn)了能源的循環(huán)利用。由于進(jìn)入預(yù)熱鍋爐的硅烷氣經(jīng)過旋風(fēng)分離組件分離所得。該旋風(fēng)分離組件的多個旋風(fēng)分離器可通過串并聯(lián)方式的調(diào)整以實(shí)現(xiàn)硅粉與硅烷氣高效地分離,大大降低了進(jìn)入余熱鍋爐的硅烷氣中硅粉含量,從而使后續(xù)進(jìn)行硅烷氣余熱利用時,余熱鍋爐的管程不易因硅烷氣中所含大量硅粉發(fā)生堵塞,保證了工藝運(yùn)行穩(wěn)定性,同時還有利于提高硅烷氣在余熱鍋爐內(nèi)的余熱利用率。

21、(2)通過旋風(fēng)分離組件可切換式串并聯(lián)和硅烷氣洗滌塔多級洗滌的配合作用,實(shí)現(xiàn)硅粉等微顆粒高效除去的同時又不易使設(shè)備發(fā)生堵塞,大大提高了回收硅烷氣的純凈度和凈化效率。

技術(shù)特征:

1.一種多晶硅冷氫化系統(tǒng),其特征在于,所述多晶硅冷氫化系統(tǒng)包括:

2.根據(jù)權(quán)利要求1所述的多晶硅冷氫化系統(tǒng),其特征在于,所述旋風(fēng)分離組件包括兩個旋風(fēng)分離器;兩個所述旋風(fēng)分離器輸入端均與所述流化床反應(yīng)器連接,且進(jìn)料蝶閥設(shè)于一所述旋風(fēng)分離器和所述流化床反應(yīng)器之間;兩個所述旋風(fēng)分離器彼此連接。

3.根據(jù)權(quán)利要求1或2任意一種所述的多晶硅冷氫化系統(tǒng),其特征在于,所述洗滌塔內(nèi)由塔頂至塔底方向依次安裝有除沫器及與淋洗進(jìn)料管道連接的淋洗管、文丘里洗滌器和筒罩;

4.根據(jù)權(quán)利要求3所述的多晶硅冷氫化系統(tǒng),其特征在于,所述洗滌塔底端設(shè)有液體出口管道;所述液體出口管道設(shè)有切斷閥。

5.根據(jù)權(quán)利要求1所述的多晶硅冷氫化系統(tǒng),其特征在于,所述多晶硅冷氫化系統(tǒng)還包括收集罐;所述收集罐連接于所述旋風(fēng)分離組件和所述流化床反應(yīng)器之間。

6.根據(jù)權(quán)利要求1所述的多晶硅冷氫化系統(tǒng),其特征在于,所述第一換熱部通過隔板分為預(yù)熱段和加熱段;所述預(yù)熱段殼程通入氫化氣;所述加熱段設(shè)于所述預(yù)熱段上方;所述加熱段殼程出口與所述流化床反應(yīng)器連接。

7.根據(jù)權(quán)利要求6所述的多晶硅冷氫化系統(tǒng),其特征在于,所述預(yù)熱段和所述加熱段之間的殼程通過連接管互通;所述連接管設(shè)有第二調(diào)節(jié)閥。

8.根據(jù)權(quán)利要求1所述的多晶硅冷氫化系統(tǒng),其特征在于,所述第二換熱部通過上升管和下降管與氣液分離罐匹配連接,用以所述氣液分離罐氣液分離的實(shí)現(xiàn);所述氣液分離罐設(shè)有蒸汽出口;

9.根據(jù)權(quán)利要求8所述的多晶硅冷氫化系統(tǒng),其特征在于,所述上升管一端與所述第二換熱部殼程連接;所述上升管另一端設(shè)于所述氣液分離罐內(nèi)的高度超過所述氣液分離罐的鍋爐水入口高度;

10.根據(jù)權(quán)利要求8所述的多晶硅冷氫化系統(tǒng),其特征在于,所述蒸汽出口排出的氣體用于所述流化床反應(yīng)器反應(yīng)之前所需氯硅烷原料的加熱升溫。

技術(shù)總結(jié)

本技術(shù)提供了一種多晶硅冷氫化系統(tǒng),目的是解決現(xiàn)有冷氫化工藝設(shè)備成本高且易堵塞的技術(shù)問題。本申請的流化床反應(yīng)器將通入其中的原料混合氣與硅粉發(fā)生化學(xué)反應(yīng)。旋風(fēng)分離組件具有多個旋風(fēng)分離器和第一調(diào)節(jié)閥。通過第一調(diào)節(jié)閥以實(shí)現(xiàn)多個旋風(fēng)分離器串聯(lián)/并聯(lián)的連接調(diào)整。旋風(fēng)分離組件輸入端與流化床反應(yīng)器連接。余熱鍋爐管程輸入端與旋風(fēng)分離組件輸出端連接。余熱鍋爐具有第一換熱部和第二換熱部。兩個換熱部之間的殼程不互通,用以通入余熱鍋爐的硅烷氣的兩級降溫。洗滌塔輸入端與余熱鍋爐管程輸出端連接。通過旋風(fēng)分離組件可切換串并聯(lián)和洗滌塔多級洗滌的配合運(yùn)行,降低硅烷氣中雜質(zhì)顆粒的同時又不易使設(shè)備發(fā)生堵塞,保證了工藝運(yùn)行穩(wěn)定性。

技術(shù)研發(fā)人員:金國棟,王云鵬,游書華,官君,張杰,王功,董金飛

受保護(hù)的技術(shù)使用者:內(nèi)蒙古通威硅能源有限公司

技術(shù)研發(fā)日:20240625

技術(shù)公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!