一種水冷回轉體攪拌機構的制作方法

本技術屬于攪拌設備,特別涉及一種水冷回轉體攪拌機構。

背景技術:

1、工業生產及日常生活中常見有乳膠或橡膠類化學產品,用于生產加工此類產品的膠液原料在加工的過程中容易在膠液內部形成氣泡,由于膠液黏度較大,氣泡難以自行從膠液中逸出,為了保證產品的品質和外觀,這類產品在加工的過程中需要對膠液原料進行脫泡處理。

2、脫泡攪拌機作為基礎材料常用的攪拌混合設備,是實現膠液原料脫泡處理的主要工具,主要應用在led、lcd、醫療器械、電子元器件、納米粉體材料、精細化工材料、印刷電子材料、電子封裝材料及新能源材料等高、尖、精領域產品的材料的混合攪拌領域,能夠實現液態與固態、液態與液態、固態與固態物質的攪拌。

3、如申請號為cn201922055270.3的現有專利公開了一種電機直連式的脫泡攪拌機,包括攪拌裝置、公轉裝置、自轉裝置和直連電機控制裝置,攪拌裝置包括攪拌臺和多個攪拌腔體,多個攪拌腔體可旋轉地安裝在攪拌臺上,自轉裝置包括自轉件,每個自轉件分別連接對應一個攪拌腔體并帶動該對應的攪拌腔體自轉,公轉裝置安裝在攪拌臺上,直連電機控制裝置包括公轉直連驅動件和自轉直連驅動件,公轉直連驅動件連接攪拌臺并帶動攪拌臺進行公轉,自轉直連驅動件連接自轉件并帶動多個攪拌腔體自轉。啟動直連電機控制裝置,公轉直連驅動件通過公轉裝置帶動攪拌臺進行公轉,自轉直連驅動件通過自轉件帶動多個攪拌腔體進行自轉,從而同時完成攪拌機的公轉和自轉,提高攪拌機的攪拌強度和攪拌效率。

4、上述專利中公開的攪拌機雖然能夠提高攪拌強度和攪拌效率,但在其攪拌過程中,化學物料與攪拌腔體的側壁之間會產生摩擦,存在發熱較為嚴重的問題,熱量會導致化學物料的熱敏變性。

技術實現思路

1、為解決上述問題,本實用新型的首要目的在于提供一種水冷回轉體攪拌機構,能夠對回轉攪拌體內的化學物料進行冷卻,避免化學物料熱敏變性。

2、本實用新型的另一個目的在于提供一種水冷回轉體攪拌機構,具有優異的密封效果。

3、為實現上述目的,本實用新型的技術方案如下:

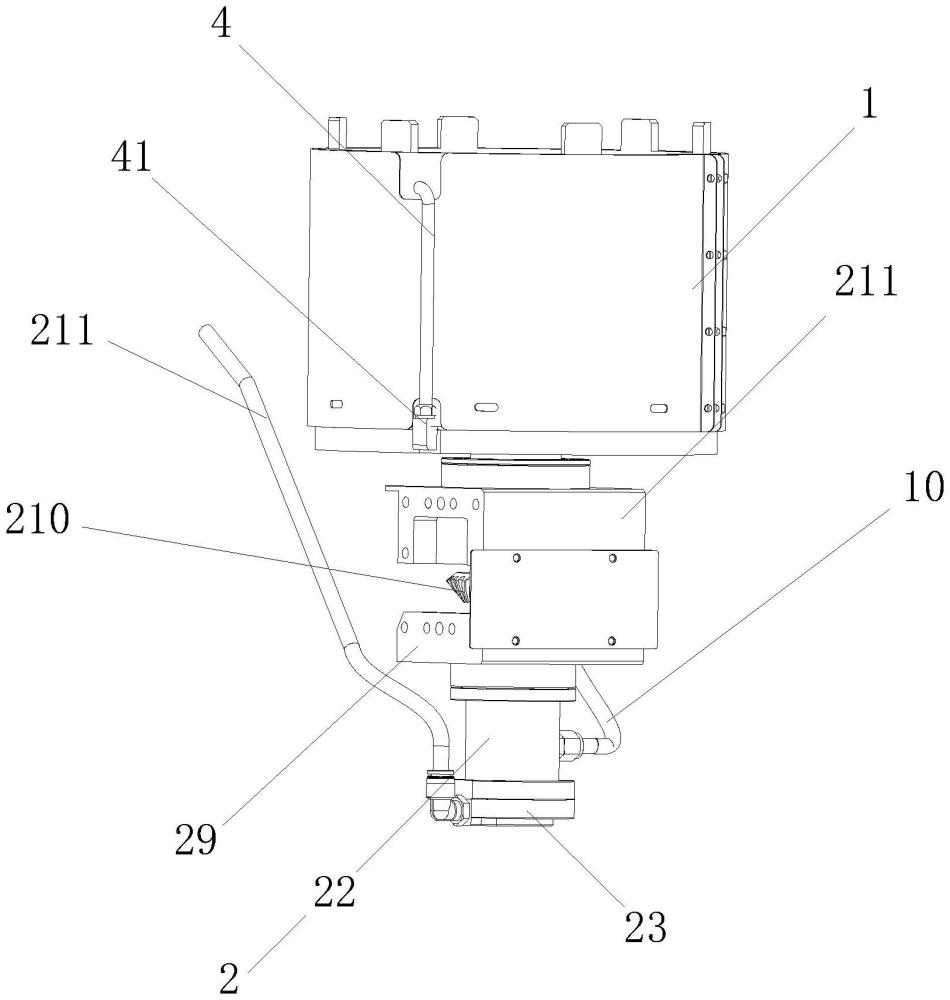

4、本實用新型提供一種水冷回轉體攪拌機構,包括有回轉攪拌體、底座組件,所述回轉攪拌體固定在底座組件的頂部,所述回轉攪拌體的底部設置有水冷槽,回轉攪拌體的側壁上纏繞設置有制冷管,所述制冷管的兩端均與水冷槽連通;所述底座組件的側壁上設置有進水孔和出水孔,底座組件內設置有進水通道、出水通道,所述水冷槽與進水孔通過進水通道連通,水冷槽與出水孔通過出水通道連通。在本申請中,冷卻水從進水孔經進水通道進入到水冷槽內,經水冷槽進入到回轉攪拌體側壁上的制冷管,然后再回到水冷槽,再經出水通道從出水孔流出,形成冷卻水回路,能夠對回轉攪拌體的底部和側壁進行冷卻,進而對整個攪拌腔內的化學物料進行冷卻,能夠避免化學物料高溫變性。

5、進一步地,所述回轉攪拌體的底部還設置有制冷盤,所述制冷盤蓋合并密封所述水冷槽。

6、進一步地,所述水冷槽內還設置有隔板,所述隔板內將所述水冷槽分隔形成進水分流槽和出水分流槽,所述進水分流槽與進水通道連通,所述出水分流槽與出水通道連通;所述制冷管的兩端分別水流接頭,制冷管兩端的水流接頭分別與進水分流槽、出水分流槽連通。

7、進一步地,所述回轉攪拌體的外側壁上設置有容納槽,所述制冷管纏繞設置于所述容納槽內,所述制冷管的外側還包裹有隔溫棉。

8、進一步地,所述底座組件包括有回轉軸、第一軸承座、底部端蓋,所述底部端蓋安裝于所述第一軸承座的底部;所述回轉軸貫穿所述第一軸承座,且所述回轉軸的上端與所述回轉攪拌體的底部連接,下端與所述底部端蓋連接;所述進水通道、出水通道均設置于回轉軸內,所述進水孔、出水孔分別設置于底部端蓋、第一軸承座上;所述進水孔還連接有進水管,所述出水孔上還連接有出水管。在本申請中,水流從進水管經過底部端蓋上的進水孔進入到回轉軸的進水通道內,然后從進水通道進入水冷槽、制冷管內,然后再經出水通道、出水孔、出水管流出,實現冷卻水的循環。

9、進一步地,所述第一軸承座與回轉軸之間設置有第一密封圈、第二密封圈,所述第一密封圈、第二密封圈分別位于出水通道下端的上、下兩側,且所述第一密封圈、第二密封圈套設于回轉軸上并相對回轉軸轉動;所述底部端蓋安裝于第一軸承座的末端,且底部端蓋與回轉軸的底部之間形成與進水孔、進水管道連通的進水槽,所述第一軸承座與底部端蓋之間還設置有第三密封圈。在本申請中,在回轉軸帶動回轉攪拌體轉動的過程中,第一密封圈、第二密封圈與回轉軸直接接觸且相對回轉軸活動,實現回轉軸、第一軸承座之間的動密封,避免出水通道的水從第一軸承座、回轉軸之間的縫隙流出;第三密封圈不與回轉軸直接接觸,能夠實現第一軸承座、底部端蓋之間的靜密封,避免進水槽內的水從第一軸承座、底部端蓋之間的縫隙流出。

10、進一步地,所述第一軸承座與回轉軸之間設置有兩個第一軸承,兩個所述第一軸承分別位于第一軸承座的上端、下端;所述第三密封圈位于第一軸承座下端的第一軸承的外側。

11、進一步地,所述回轉軸上還套設置有第二軸承座、傳動齒輪、第三軸承座,所述第二軸承座、傳動齒輪、第三軸承座均設置于第一軸承座的上方,且傳動齒輪設置于第二軸承座、第三軸承座之間并與回轉軸固定連接,所述第二軸承座與回轉軸之間設置有第二軸承,所述第三軸承座與回轉軸之間設置有第三軸承。在本申請中,驅動機構通過傳動齒輪帶動回轉軸轉動,進而帶動回轉攪拌體自轉實現攪拌功能,第二軸承座、第三軸承座分別設置于傳動齒輪的上下兩側,能夠對回轉軸、回轉攪拌體的轉動進行支撐,提高結構的穩定性。

12、與現有技術相比,本實用新型的有益效果是:本實用新型的回轉體攪拌機構通過在回轉攪拌體的底部設置水冷槽,側壁設置制冷管,并通過進水通道、出水通道將進水孔、出水孔與水冷槽、制冷管連通形成冷卻水回路,能夠對回轉攪拌體的底部、側壁進行冷卻,進而對整個攪拌腔內的化學物料進行冷卻,帶走物料的熱量,避免化學物料高溫變性;其次,進水管道、出水通道分別通過靜密封、動密封進行密封,形成多重密封,能夠有效避免冷卻水回路中的水流外溢,具有優異的密封性能。

技術特征:

1.一種水冷回轉體攪拌機構,其特征在于,包括有回轉攪拌體、底座組件,所述回轉攪拌體固定在底座組件的頂部,所述回轉攪拌體的底部設置有水冷槽,回轉攪拌體的側壁上纏繞設置有制冷管,所述制冷管的兩端均與水冷槽連通;所述底座組件的側壁上設置有進水孔和出水孔,底座組件內設置有進水通道、出水通道,所述水冷槽與進水孔通過進水通道連通,水冷槽與出水孔通過出水通道連通。

2.如權利要求1所述的一種水冷回轉體攪拌機構,其特征在于,所述回轉攪拌體的底部還設置有制冷盤,所述制冷盤蓋合并密封所述水冷槽。

3.如權利要求1所述的一種水冷回轉體攪拌機構,其特征在于,所述水冷槽內還設置有隔板,所述隔板內將所述水冷槽分隔形成進水分流槽和出水分流槽,所述進水分流槽與進水通道連通,所述出水分流槽與出水通道連通;所述制冷管的兩端分別水流接頭,制冷管兩端的水流接頭分別與進水分流槽、出水分流槽連通。

4.如權利要求1所述的一種水冷回轉體攪拌機構,其特征在于,所述回轉攪拌體的外側壁上設置有容納槽,所述制冷管纏繞設置于所述容納槽內,所述制冷管的外側還包裹有隔溫棉。

5.如權利要求1所述的一種水冷回轉體攪拌機構,其特征在于,所述底座組件包括有回轉軸、第一軸承座、底部端蓋,所述底部端蓋安裝于所述第一軸承座的底部;所述回轉軸貫穿所述第一軸承座,且所述回轉軸的上端與所述回轉攪拌體的底部連接,下端與所述底部端蓋連接;所述進水通道、出水通道均設置于回轉軸內,所述進水孔、出水孔分別設置于底部端蓋、第一軸承座上;所述進水孔還連接有進水管,所述出水孔上還連接有出水管。

6.如權利要求5所述的一種水冷回轉體攪拌機構,其特征在于,所述第一軸承座與回轉軸之間設置有第一密封圈、第二密封圈,所述第一密封圈、第二密封圈分別位于出水通道下端的上、下兩側,且所述第一密封圈、第二密封圈套設于回轉軸上并相對回轉軸轉動;所述底部端蓋安裝于第一軸承座的末端,且底部端蓋與回轉軸的底部之間形成與進水孔、進水管道連通的進水槽,所述第一軸承座與底部端蓋之間還設置有第三密封圈。

7.如權利要求6所述的一種水冷回轉體攪拌機構,其特征在于,所述第一軸承座與回轉軸之間設置有兩個第一軸承,兩個所述第一軸承分別位于第一軸承座的上端、下端;所述第三密封圈位于第一軸承座下端的第一軸承的外側。

8.如權利要求5所述的一種水冷回轉體攪拌機構,其特征在于,所述回轉軸上還設置有第二軸承座、傳動齒輪、第三軸承座,所述第二軸承座、傳動齒輪、第三軸承座均設置于第一軸承座的上方,且傳動齒輪設置于第二軸承座、第三軸承座之間并與回轉軸固定連接,所述第二軸承座與回轉軸之間設置有第二軸承,所述第三軸承座與回轉軸之間設置有第三軸承。

技術總結

本技術公開了一種水冷回轉體攪拌機構,屬于攪拌設備領域。包括有回轉攪拌體、底座組件,回轉攪拌體固定在底座組件的頂部,回轉攪拌體的底部設置有水冷槽,回轉攪拌體的側壁上纏繞設置有制冷管,制冷管的兩端均與水冷槽連通;底座組件的側壁上設置有進水孔和出水孔,底座組件內設置有進水通道、出水通道,水冷槽與進水孔通過進水通道連通,水冷槽與出水孔通過出水通道連通。進水通道、出水通道將進水孔、出水孔與水冷槽、制冷管連通形成冷卻水回路,對回轉攪拌體的底部、側壁進行冷卻,進而對攪拌腔內的化學物料進行冷卻,帶走物料的熱量,避免化學物料高溫變性;進水管道、出水通道分別通過靜密封、動密封進行密封,具有優異的密封性能。

技術研發人員:沈從奎

受保護的技術使用者:深圳市思邁達智能設備有限公司

技術研發日:20240712

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!