石墨烯漿料旋涂裝置的制作方法

本技術涉及石墨烯漿料涂布,具體的是一種石墨烯漿料旋涂裝置。

背景技術:

1、目前,市面上常見的石墨烯導熱膜的涂布方式主要有狹縫涂布和刮刀涂布。狹縫涂布是將石墨烯漿料通過模頭擠出的方式涂布成膜,受限于較窄且尺寸固定的模頭狹縫,涂布效率低下,然而,模頭越寬,則漿料擠出均勻性越差。刮刀涂布是最為常見的涂布方式,刮刀涂布多采用逗號刮刀,通過料管將漿料導入料槽內,用刮刀刮平漿料,但是由于石墨烯漿料粘度大,自流平效果差,漿料從料管流入料槽后高低起伏,導致石墨烯膜厚度不均,另外,給料槽中存在空氣,空氣混入漿料中,增加產品不良率。

技術實現思路

1、為了克服現有技術中的缺陷,本實用新型實施例提供了一種石墨烯漿料旋涂裝置,其可以很好地解決傳統方式中石墨烯膜厚度不均的問題,且可以增加石墨烯片層排列取向,提高石墨烯膜性能及良品率。

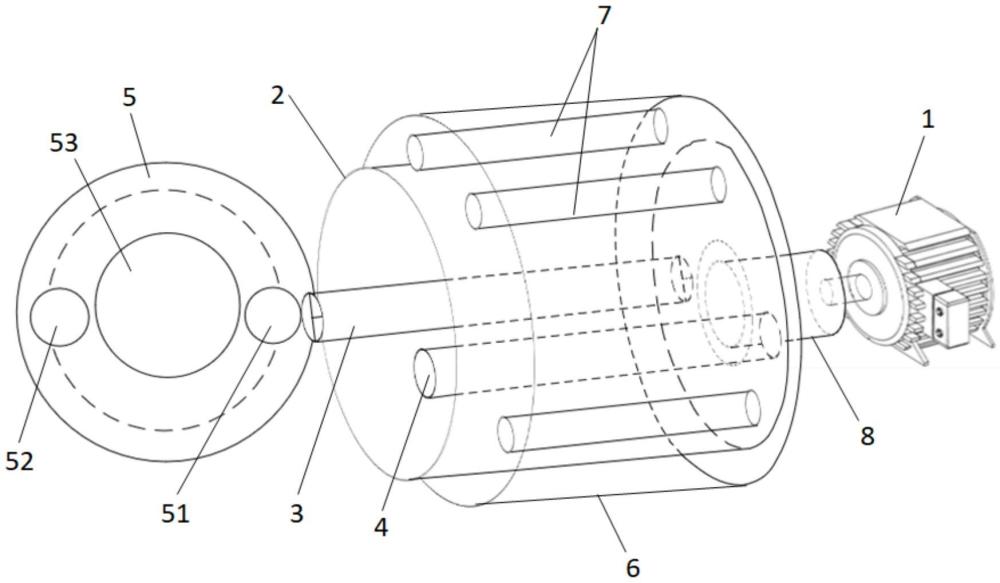

2、本申請實施例公開了:一種石墨烯漿料旋涂裝置,包括:電機、滾筒、出料組件和烘干組件,所述滾筒連接于所述電機的輸出軸上,所述出料組件設置于所述滾筒內部以向貼附于所述滾筒內壁的基材進行供料,所述烘干組件設置于所述滾筒內部以對所述基材上的漿料進行烘干。

3、具體地,所述出料組件包括第一管和與所述第一管連接的多個霧化噴嘴,所述第一管的內部包括相對獨立的漿料管路、冷卻水進水管路和冷卻水回水管路,多個所述霧化噴嘴與所述漿料管路連通。

4、具體地,多個所述霧化噴嘴沿所述第一管的軸線方向均勻分布。

5、具體地,所述烘干組件包括第二管和連接于所述第二管上的多個熱風出口。

6、具體地,所述熱風出口上還連接有測溫傳感器。

7、具體地,所述滾筒背離所述電機的一端具有圓環狀的端壁。

8、具體地,所述滾筒背離所述電機的一端具有門蓋,所述門蓋上設有用于供所述出料組件和外界連接的第一通孔,所述門蓋上還設有用于供所述烘干組件和外界連通的第二通孔。

9、具體地,所述石墨烯漿料旋涂裝置還包括呈圓柱狀的支架,所述支架與所述滾筒同軸設置,所述支架的內壁和所述滾筒的外壁之間還設有多個橡膠輥。

10、具體地,所述滾筒通過聯軸器與所述電機的輸出軸連接。

11、本實用新型至少具有如下有益效果:本實施例的旋涂裝置通過出料組件將一定量漿料加至滾筒內壁的基材上,在電機的驅動下,基材以一定的轉速不停地旋轉,涂布厚度可控,可以很好地解決傳統方式中石墨烯膜厚度不均的問題,且可以增加石墨烯片層排列取向,提高石墨烯膜性能及良品率。

12、為讓本實用新型的上述和其他目的、特征和優點能更明顯易懂,下文特舉較佳實施例,并配合所附圖式,作詳細說明如下。

技術特征:

1.一種石墨烯漿料旋涂裝置,其特征在于,包括:電機、滾筒、出料組件和烘干組件,所述滾筒連接于所述電機的輸出軸上,所述出料組件設置于所述滾筒內部以向貼附于所述滾筒內壁的基材進行供料,所述烘干組件設置于所述滾筒內部以對所述基材上的漿料進行烘干。

2.根據權利要求1所述的石墨烯漿料旋涂裝置,其特征在于,所述出料組件包括第一管和與所述第一管連接的多個霧化噴嘴,所述第一管的內部包括相對獨立的漿料管路、冷卻水進水管路和冷卻水回水管路,多個所述霧化噴嘴與所述漿料管路連通。

3.根據權利要求2所述的石墨烯漿料旋涂裝置,其特征在于,多個所述霧化噴嘴沿所述第一管的軸線方向均勻分布。

4.根據權利要求1所述的石墨烯漿料旋涂裝置,其特征在于,所述烘干組件包括第二管和連接于所述第二管上的多個熱風出口。

5.根據權利要求4所述的石墨烯漿料旋涂裝置,其特征在于,所述熱風出口上還連接有測溫傳感器。

6.根據權利要求1所述的石墨烯漿料旋涂裝置,其特征在于,所述滾筒背離所述電機的一端具有圓環狀的端壁。

7.根據權利要求1所述的石墨烯漿料旋涂裝置,其特征在于,所述滾筒背離所述電機的一端具有門蓋,所述門蓋上設有用于供所述出料組件和外界連接的第一通孔,所述門蓋上還設有用于供所述烘干組件和外界連通的第二通孔。

8.根據權利要求1所述的石墨烯漿料旋涂裝置,其特征在于,所述石墨烯漿料旋涂裝置還包括呈圓柱狀的支架,所述支架與所述滾筒同軸設置,所述支架的內壁和所述滾筒的外壁之間還設有多個橡膠輥。

9.根據權利要求1所述的石墨烯漿料旋涂裝置,其特征在于,所述滾筒通過聯軸器與所述電機的輸出軸連接。

技術總結

本技術公開了一種石墨烯漿料旋涂裝置,包括:電機、滾筒、出料組件和烘干組件,所述滾筒連接于所述電機的輸出軸上,所述出料組件設置于所述滾筒內部以向貼附于所述滾筒內壁的基材進行供料,所述烘干組件設置于所述滾筒內部以對所述基材上的漿料進行烘干。該裝置可以很好地解決傳統方式中石墨烯膜厚度不均的問題,且可以增加石墨烯片層排列取向,提高石墨烯膜性能及良品率。

技術研發人員:馮天英,張明杰,顏柱,陳旭生,范宇星

受保護的技術使用者:悅達烯望(鹽城)材料科技有限公司

技術研發日:20240807

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!