一種改變高純銅晶粒大小的生產工藝的制作方法

本發明涉及高純銅晶粒,具體為一種改變高純銅晶粒大小的生產工藝。

背景技術:

1、高純銅是指高純度的銅,元素符號cu,原子序數29,原子量63.55,外圍電子排布3d104s1,位于第四周期ib族。原子半徑127.8皮米,cu2+半徑72皮米,第一電離能為750kj/mol,電負性1.9,常見氧化數+1、+2。紫紅色有光澤的金屬,有良好的延展性和傳熱、導電性。密度8.96g/cm3,熔點1083.4±0.2℃,沸點2567℃。化學性質不很活潑,在干燥空氣中穩定,在含有二氧化碳的潮濕空氣中易生成堿式碳酸銅,俗稱銅綠(cu2(oh02co3)。加熱時跟氧生成氧化銅,跟鹵素反應生成鹵化銅,加熱時跟硫反應生成硫化亞銅。不與水反應。不溶于稀鹽酸和稀硫酸。可溶于硝酸和熱濃硫酸。也能溶于濃鹽酸生成h2cucl3和h2。緩慢溶于氨水。容易被堿侵蝕。主要用于電器工業,如制電線、電纜、各種電器設備。也用于制各種合金,如黃銅、青銅、白銅等,也用于電鍍。古代就發現了銅,主要礦物有黃銅礦(cufes2)、輝銅礦(cu2s)、赤銅礦(cu2o)、孔雀石(cu2(oh)2co3)。銅礦石經冶煉得粗銅,最后經電解精煉得純銅。

2、隨不同顆粒大小而異,高純銅晶粒大小通常需要對其進行篩選,從而使其適應不同的需求,現有改變高純銅晶粒大小設備結構較為復雜,高純銅晶粒容易在篩選裝置中堆積,造成降低工作效率,并且在篩選時不同顆粒大小分離較為麻煩,浪費較多的人力物力。

技術實現思路

1、本發明的目的在于提供一種改變高純銅晶粒大小的生產工藝,以解決上述背景技術中提出的問題。

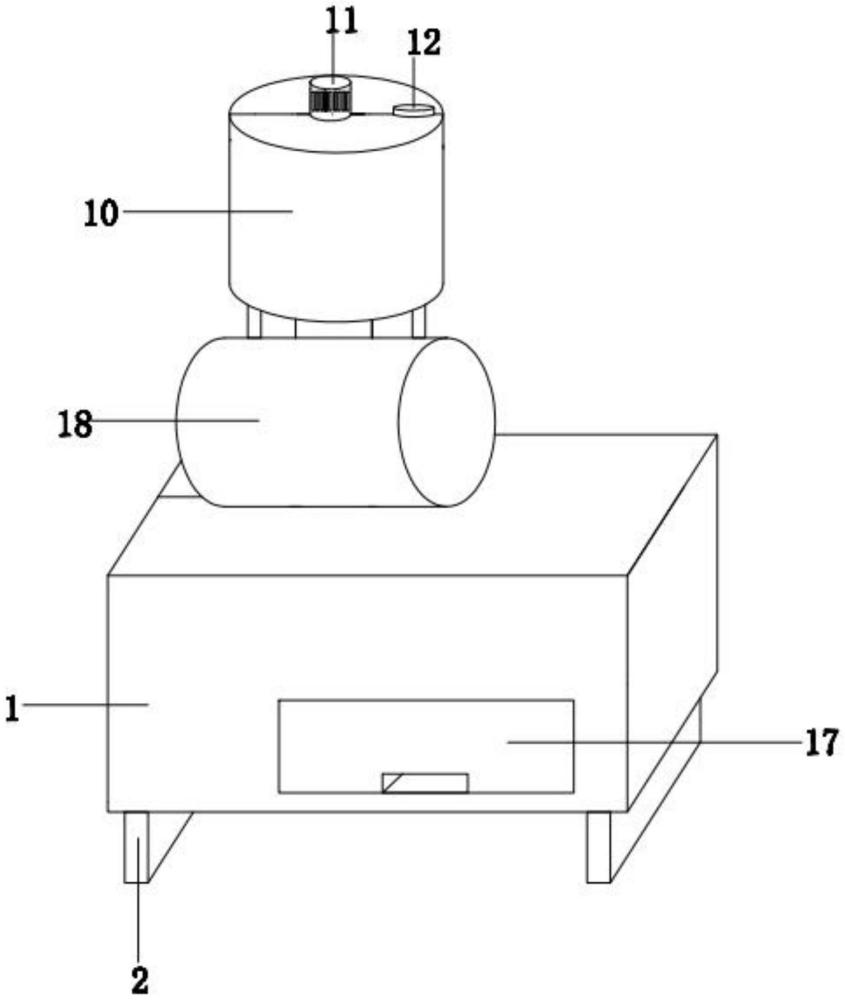

2、為實現上述目的,本發明提供如下技術方案:一種改變高純銅晶粒大小的生產設備,包括箱體,所述箱體的底端螺栓連接有底座,所述箱體的內腔設置有篩分裝置;

3、所述篩分裝置包括圓柱腔、通孔、圓柱軸、導料葉片、聯軸器、第一減速電機和開口;

4、所述箱體的內腔一側中心位置焊接有圓柱腔,且圓柱腔的下表面從左到右依次開設有通孔,且所述圓柱腔的內腔中心位置軸接有可繞其自身轉動的圓柱軸,所述圓柱軸的外壁焊接有導料葉片,所述圓柱軸的一端延伸出圓柱腔的且焊接有聯軸器的一端,所述聯軸器的另一端焊接有第一減速電機,所述第一減速電機與所述箱體的內壁固定連接,所述圓柱腔的頂端一側固定有開口,所述箱體的頂端設置有研磨裝置;

5、所述研磨裝置包括支撐筒、第二減速電機、第一齒輪、第一研磨桿、第二齒輪和第二研磨桿;

6、所述箱體的頂端設置有支撐筒,所述支撐筒的一側安裝有第二減速電機,所述第二減速電機的輸出端貫穿支撐筒焊接有第一齒輪,所述第一齒輪的一側焊接有第一研磨桿,所述第一齒輪的底端嚙合有第二齒輪,所述第二齒輪的一側焊接有第二研磨桿,所述支撐筒的底端安裝有第一出料閥,所述第一出料閥的底端與所述開口上下貫通;

7、所述支撐筒的頂端設置有粉碎裝置。

8、優選的,所述粉碎裝置包括筒體、進料口、第三減速電機、豎桿、粉碎葉片和第二出料閥;

9、所述支撐筒的頂端設置有筒體,所述筒體的頂端一側開設有進料口,所述筒體的頂端螺栓連接有第三減速電機,所述第三減速電機的輸出端貫穿筒體焊接有豎桿,所述豎桿的外壁固定有粉碎葉片,所述筒體的底端設置有第二出料閥,所述筒體的底端通過第二出料閥與所述支撐筒貫通。

10、優選的,所述圓柱腔的上表面一端開設有開口,且右下端開設有出料口,所述圓柱腔的下表面從左至右的通孔的直徑逐漸變大。

11、優選的,所述粉碎葉片的數量為多組,且從上至下均勻分布在豎桿的外壁。

12、優選的,所述開口為漏斗形狀。

13、優選的,所述第一研磨桿的外壁均固定連接有第一研磨葉片,所述第二研磨桿的外壁均固定連接有第二研磨葉片。

14、優選的,所述筒體與支撐筒的連接處設置有支撐桿。

15、優選的,所述箱體的內腔底端固定有料槽。

16、優選的,所述箱體的前側底端設置有轉門。

17、一種改變高純銅晶粒大小的生產工藝,包括:

18、s1、上料,將高純銅晶粒從進料口加入到粉碎裝置;

19、s2、初粉碎,將加入到粉碎裝置的高純銅晶粒通過粉碎葉片進行初粉碎;

20、s3、初導料,打開第二出料閥,將在粉碎裝置初粉碎的高純銅晶粒通過第二出料閥進入研磨裝置;

21、s4、研磨,將加入到研磨裝置的高純銅晶粒通過第一研磨葉片和第二研磨葉片進行研磨;

22、s5、終導料,打開第一出料閥,將在研磨裝置研磨的高純銅晶粒通過第一出料閥進入篩分裝置;

23、s6、篩料,進入篩分裝置的高純銅晶粒通過導料葉片的傳導,在圓柱腔底端的通孔落入料槽;

24、s7、選料,在料槽內選取合適大小的高純銅晶粒。

25、與現有技術相比,本發明的有益效果是:

26、1.該改變高純銅晶粒大小的生產工藝,通過箱體、底座、第一減速電機、聯軸器、圓柱腔、通孔、料槽、圓柱軸、導料葉片等結構實現對不同大小高純銅晶粒進行篩分。

27、2.該改變高純銅晶粒大小的生產工藝,通過筒體、第三減速電機、進料口、豎桿、粉碎葉片、第二出料閥、支撐桿、轉門等結構實現高純銅晶粒的粉碎。

28、3.該改變高純銅晶粒大小的生產工藝,通過支撐筒、第二減速電機、第一齒輪、第二齒輪、第一研磨桿、第一研磨葉片、第二研磨桿、第二研磨葉片等結構實現高純銅晶粒的研磨,將粉碎、研磨與篩分集于一體,提高工作效率。

技術特征:

1.一種改變高純銅晶粒大小的生產設備,包括箱體(1),其特征在于:所述箱體(1)的底端螺栓連接有底座(2),所述箱體(1)的內腔設置有篩分裝置;

2.根據權利要求1所述的一種改變高純銅晶粒大小的生產工藝,其特征在于:所述粉碎裝置包括筒體(10)、進料口(12)、第三減速電機(11)、豎桿(13)、粉碎葉片(14)和第二出料閥(15);

3.根據權利要求1所述的一種改變高純銅晶粒大小的生產工藝,其特征在于:所述圓柱腔(5)的上表面一端開設有開口(26),且右下端開設有出料口,所述圓柱腔(5)的下表面從左至右的通孔(6)的直徑逐漸變大。

4.根據權利要求2所述的一種改變高純銅晶粒大小的生產工藝,其特征在于:所述粉碎葉片(14)的數量為多組,且從上至下均勻分布在豎桿(13)的外壁。

5.根據權利要求1或3所述的一種改變高純銅晶粒大小的生產工藝,其特征在于:所述開口(26)為漏斗形狀。

6.根據權利要求1所述的一種改變高純銅晶粒大小的生產工藝,其特征在于:所述第一研磨桿(22)的外壁均固定連接有第一研磨葉片(23),所述第二研磨桿(24)的外壁均固定連接有第二研磨葉片(25)。

7.根據權利要求1和2所述的一種改變高純銅晶粒大小的生產工藝,其特征在于:所述筒體(10)與支撐筒(18)的連接處設置有支撐桿(16)。

8.根據權利要求1所述的一種改變高純銅晶粒大小的生產工藝,其特征在于:所述箱體(1)的內腔底端固定有料槽(7)。

9.根據權利要求1所述的一種改變高純銅晶粒大小的生產工藝,其特征在于:所述箱體(1)的前側底端設置有轉門(17)。

10.一種改變高純銅晶粒大小的生產工藝應用于權利要求1-9中任意一項所述的一種改變高純銅晶粒大小的生產設備,其特征在于:

技術總結

本發明公開了一種改變高純銅晶粒大小的生產工藝,包括箱體,所述箱體的底端螺栓連接有底座,所述箱體的內腔設置有篩分裝置,所述篩分裝置包括圓柱腔、通孔、圓柱軸、導料葉片、聯軸器、第一減速電機和開口,所述箱體的內腔一側中心位置焊接有圓柱腔,且圓柱腔的下表面從左到右依次開設有通孔,且所述圓柱腔的內腔中心位置軸接有可繞其自身轉動的圓柱軸,所述圓柱軸的外壁焊接有導料葉片,所述圓柱軸的一端延伸出圓柱腔的且焊接有聯軸器的一端。該改變高純銅晶粒大小的生產工藝,通過箱體、底座、第一減速電機、聯軸器、圓柱腔、通孔、料槽、圓柱軸、導料葉片等結構實現對不同大小高純銅晶粒進行篩分。

技術研發人員:劉芷晴,田昊龑,任雷,段曉菁

受保護的技術使用者:錦州義銅金屬新材料有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!