一種生物柴油用合成生產(chǎn)設備的制作方法

本發(fā)明涉及生物柴油合成,具體涉及一種生物柴油用合成生產(chǎn)設備。

背景技術:

1、生物柴油主要由動植物油脂或廢棄油脂通過酯交換反應等工藝合成,具有燃燒性能優(yōu)良、含硫量低、生物降解性好等諸多優(yōu)點,可有效降低汽車尾氣中有害物質(zhì)排放,緩解對傳統(tǒng)化石燃料的依賴;

2、其中酯交換反應是屬于化學反應,其具體過程如下在酯交換反應中,通常使用植物油或動物脂肪與醇(如甲醇或乙醇)在催化劑的作用下發(fā)生反應,以甘油三酯(存在于植物油或動物脂肪中)與甲醇的反應為例,反應過程中,甘油三酯的酯鍵被打斷,與甲醇發(fā)生交換反應,生成脂肪酸甲酯(即生物柴油的主要成分)和甘油,例如申請?zhí)枮閏n202111260904.4公開的一種酯交換法生產(chǎn)生物柴油的反應裝置及方法便是使用酯交換反應合成生物柴油的。

3、但是現(xiàn)有的生物柴油合成生產(chǎn)設備在進行酯交換反應時,通常將植物油或動物脂肪與醇(如甲醇或乙醇)和催化劑投放進反應設備中,然后對其進行持續(xù)攪拌,不能根據(jù)實際反應的前期、中期、后期自適應調(diào)節(jié)攪拌速度,持續(xù)攪拌若不能根據(jù)前中后期自適應調(diào)節(jié)存在諸多弊端,反應前期,因攪拌速度未及時調(diào)高,會導致植物油、動物脂肪、醇和催化劑混合不充分,催化劑分散不均,使反應啟動慢、效率低;反應中期,攪拌速度若未隨體系變化調(diào)整,可能高于所需,既造成能量浪費,又因過度剪切破壞分子結構影響生物柴油品質(zhì);反應后期,攪拌速度未降低,會致使產(chǎn)物分離困難,還會讓已生成的生物柴油與雜質(zhì)再度混合,影響產(chǎn)品純度與質(zhì)量。

技術實現(xiàn)思路

1、針對現(xiàn)有技術所存在的上述缺點,本發(fā)明提供了一種生物柴油用合成生產(chǎn)設備,能夠有效解決現(xiàn)有技術不能根據(jù)實際反應的前期、中期、后期自適應調(diào)節(jié)攪拌速度的問題。

2、為實現(xiàn)以上目的,本發(fā)明通過以下技術方案予以實現(xiàn):

3、本發(fā)明提供一種生物柴油用合成生產(chǎn)設備,包括:

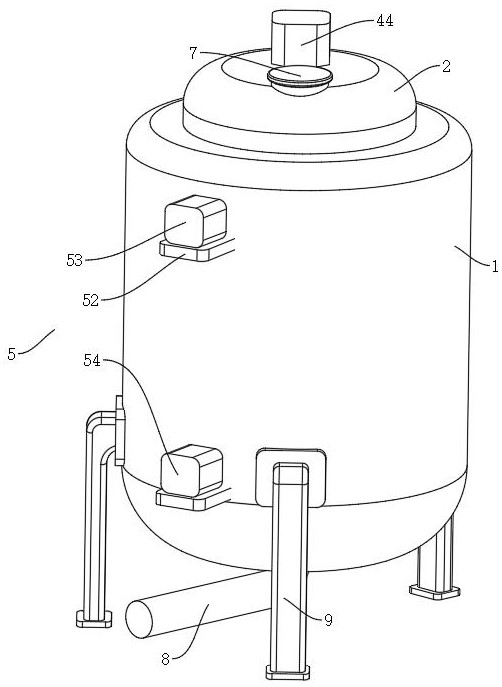

4、催化罐,所述催化罐的頂端固定連接有安放罩;

5、實時檢測機構,所述實時檢測機構包括用于攪拌的攪拌桿,所述攪拌桿的外壁圓周陣列設置有多個檢測殼,且檢測殼還在攪拌桿上線性陣列設置,所述檢測殼的內(nèi)壁彈性鉸接有圓周攪拌板,所述圓周攪拌板的另一端設置有滑動變阻器,所述圓周攪拌板的外壁固定連接有兩個相對稱的固定塊,兩個所述固定塊的相對一側彈性鉸接有上下攪拌板,所述圓周攪拌板靠近固定塊的一側外壁固定連接有防水的壓力傳感器,所述壓力傳感器與上下攪拌板之間固定連接有檢測彈簧;

6、攪拌調(diào)節(jié)機構,所述攪拌調(diào)節(jié)機構包括用于調(diào)節(jié)轉速的第一錐形輪、第二錐形輪,所述第一錐形輪與第二錐形輪之間傳動設置有傳動輪。

7、優(yōu)選的,所述安放罩與催化罐之間開設有連接通孔,所述安放罩的頂端開設有進料口,所述進料口內(nèi)封堵有氣密塞,所述催化罐的內(nèi)底端固定連通有排料管,所述催化罐的外壁圓周陣列設置有多個支撐腿。

8、優(yōu)選的,所述攪拌調(diào)節(jié)機構還包括在安放罩頂端固定連接的電機,所述電機的輸出端固定連接有轉軸,所述第一錐形輪套設在轉軸的外壁,所述安放罩的內(nèi)頂壁固定連接有矩形罩,所述矩形罩的內(nèi)底壁固定連接有轉動桿,所述第二錐形輪套設在轉動桿的外壁,所述矩形罩的內(nèi)底壁固定連接有支撐塊,所述支撐塊的頂端固定連接有傾斜桿,所述傾斜桿處于第一錐形輪與第二錐形輪之間。

9、優(yōu)選的,所述傾斜桿的外壁開設兩個相對稱的滑槽,兩個所述滑槽的內(nèi)壁均滑動連接有滑動塊,兩個所述滑動塊的外壁共同固定連接有永磁滑動套,所述傳動輪轉動套設在永磁滑動套的外壁,所述傾斜桿的底端外壁套設有電磁套,所述電磁套與永磁滑動套磁性相吸。

10、優(yōu)選的,所述實時檢測機構還包括在檢測殼內(nèi)部開設的檢測槽,所述滑動變阻器包括在檢測槽內(nèi)壁固定連接的半弧形電阻板,所述半弧形電阻板的外壁滑動接觸有導電片,所述導電片、半弧形電阻板電信號連接有plc控制器并形成第一檢測回路,所述導電片在半弧形電阻板上朝向攪拌方向的滑動過程中,滑動變阻器在第一檢測回路中的電阻逐漸減小;

11、所述導電片的另一端固定連接有隔磁板,所述隔磁板的外壁固定連接有第一永磁塊,所述圓周攪拌板靠近導電片的一端固定連接有第二永磁塊,所述第一永磁塊與第二永磁塊磁性相吸,所述plc控制器與壓力傳感器電信號連接并形成第二檢測回路,所述plc控制器與電機、電磁套電信號連接并形成調(diào)節(jié)回路。

12、優(yōu)選的,所述轉動桿的底端轉動貫穿矩形罩的底端,所述轉動桿的底端固定連接有十字桿,所述攪拌桿的頂端開設有十字槽,所述十字槽的底端開設有擠壓槽,所述十字桿與十字槽滑動連接,所述攪拌桿的底端圓周陣列設置有多個異形攪拌板,所述十字桿的底端固定連接有與擠壓槽內(nèi)壁氣密滑動連接的擠壓圓板,所述擠壓圓板與擠壓槽之間固定連接有連接彈簧,所述擠壓槽的內(nèi)頂壁固定連接有按壓開關,所述攪拌桿的外壁開設有多個出氣口,所述出氣口內(nèi)部設置有單向電磁出氣閥,所述按壓開關與單向電磁出氣閥電性連接并形成開啟回路。

13、優(yōu)選的,所述矩形罩的底端固定連接有擠壓罩,所述擠壓罩的內(nèi)底壁轉動連接有連接桿,所述連接桿的另一端轉動貫穿矩形罩的內(nèi)底壁并與第一錐形輪的底端固定連接,所述連接桿的外壁固定連接有偏心輪,所述擠壓罩的內(nèi)壁滑動連接有擠壓板,所述擠壓板的外壁與偏心輪的外壁間歇接觸,遠離偏心輪的所述擠壓罩的一側內(nèi)壁固定連接有復位彈簧,所述復位彈簧的另一端與擠壓板的外壁固定連接,所述擠壓罩遠離偏心輪的一側外壁開設進氣口,且進氣口內(nèi)設置有單向閥,所述轉動桿與十字槽、擠壓圓板共同開設有輸氣通道,所述擠壓罩遠離偏心輪的一側內(nèi)壁固定連通有通風管,所述通風管的另一端與輸氣通道相連通,所述通風管內(nèi)設置有單向閥。

14、優(yōu)選的,還包括溫控機構,所述溫控機構包括在催化罐內(nèi)部開設的溫控腔,所述催化罐的外壁固定連接有上下設置的兩個支撐板,處于上方的所述支撐板的頂端固定連接有雙口排液泵,處于下方的所述支撐板的頂端固定連接有雙口抽液泵,所述雙口排液泵的出水端與溫控腔相連通,所述雙口排液泵的兩個抽水端分別固定連通有外界的水加熱箱、水制冷箱,所述雙口抽液泵的抽水端與溫控腔相連通,所述雙口抽液泵的兩個排水端分別固定連通有外界的水加熱箱、水制冷箱,所述攪拌桿的外壁嵌設有溫度傳感器,所述plc控制器與溫度傳感器、雙口抽液泵、雙口排液泵電信號連接并形成溫控回路。

15、本發(fā)明提供的技術方案,與已知的現(xiàn)有技術相比,具有如下有益效果:

16、在上下攪拌時,上下攪拌板的翻折程度會拉動檢測彈簧,進而改變壓力傳感器的檢測數(shù)值,反應初期原料黏性高,上下攪拌板翻折程度大;隨著反應進行,原料黏度降低,翻折程度減小,plc控制器根據(jù)壓力傳感器的檢測數(shù)值,在反應從初期進入中期或從中期進入后期時,進而控制電機降低轉速,在反應初期,原料黏性高,攪拌板翻折程度大,較高的攪拌速度能保證高黏度原料充分攪拌混合;隨著反應推進原料黏度降低,攪拌板翻折程度減小,此時plc控制器控制電機降低轉速,避免過度攪拌破壞產(chǎn)物結構,保持良好攪拌效果。

17、圓周攪拌時,原料黏性影響圓周攪拌板翻折程度,進而改變滑動變阻器電流大小,plc控制器通過檢測電流反饋反應程度,進而在每個時期改變攪拌速度的前提下,進一步根據(jù)反應進程改變攪拌速度,攪拌調(diào)節(jié)機構中,電磁套對永磁滑動套的斥力隨原料黏性變化,原料黏性大時斥力大,傳動輪在傾斜桿上方,攪拌速度快;隨著反應推進原料黏性降低,電磁套斥力減小,傳動輪沿傾斜桿下降,攪拌速度隨之改變。每次調(diào)節(jié)電機轉速時,plc控制器會暫時中斷電磁套電流,使傳動輪復位,以實現(xiàn)持續(xù)的自適應調(diào)節(jié)。

- 還沒有人留言評論。精彩留言會獲得點贊!