一種生物燃料油制備系統(tǒng)及方法與流程

本發(fā)明涉及生物燃油,特別是涉及一種生物燃料油制備系統(tǒng)及方法。

背景技術:

1、現(xiàn)有生物質(zhì)熱化學處理技術生產(chǎn)生物燃料油主要是通過生物質(zhì)熱解技術,通過將生物質(zhì)原料在惰性氣體環(huán)境中進行大約500℃加熱,揮發(fā)分逸出,并且其中的大分子斷裂形成小分子再冷凝形成生物油的過程。在熱解反應過程中還會生成h2、ch4、co、co2等熱解氣和焦炭副產(chǎn)物。然而直接熱解能耗較高,現(xiàn)在已經(jīng)興起用微波加熱驅(qū)動反應的進行,微波有加熱升溫快,輻射面廣,受熱均勻的優(yōu)點。但是無論是微波熱解和直接熱解,生物質(zhì)熱解技術生產(chǎn)的生物油有酸值高、水分大、含氧量高、粘度大等缺點。而且還會生成焦炭副產(chǎn)物使催化劑中毒,阻礙反應的進行。

技術實現(xiàn)思路

1、本發(fā)明要解決的技術問題是提供一種能夠高效節(jié)能地將生物質(zhì)轉(zhuǎn)變成液體生物燃料油的生物燃料油,并且能將生物燃料油精制處理的制備及方法。

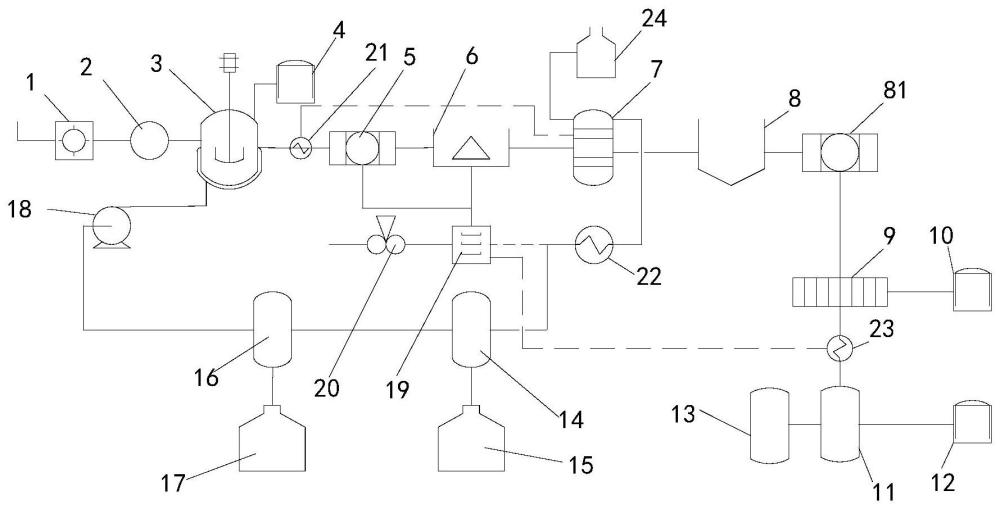

2、為了解決上述技術問題,本發(fā)明提供了一種生物燃料油制備系統(tǒng),包括破碎機、研磨機、微波反應釜、貯氣罐、第一過濾器、離心機、分餾塔、電精制池、微波加氫反應器、貯氫罐、氣液分離器、廢氣罐以及儲料罐,所述破碎機的出料口與所述研磨機的進料口連接,所述研磨機的出料口與所述微波反應釜的進料口連接,所述微波反應釜的出料口與所述第一過濾器的進料口連接,所述第一過濾器的第一出料口與所述離心機的進料口連接,所述離心機的液體出料口與所述分餾塔的進料口連接,所述分餾塔的出料口與所述電精制池的進料口連接,所述電精制池的出料口與所述第二過濾器的進料口連接,所述第二過濾器的出料口與所述微波加氫反應器的進料口連接,所述微波加氫反應器的進氣口與所述貯氫罐連接,所述微波加氫反應器的出料口與所述氣液分離器的進料口連接,所述氣液分離器的氣體出料口與所述廢氣罐連接,所述氣液分離器的液體出料口與所述儲料罐連接。

3、作為本發(fā)明的優(yōu)選方案,本系統(tǒng)還包括第一精餾塔、第一廢液罐、第二精餾塔、第二廢液罐以及輸送泵,所述分餾塔的分餾出口與所述第一精餾塔的進料口連接,所述第一精餾塔的精餾出口與所述第一廢液罐連接,所述第一精餾塔的出料口與所述第二精餾塔的進料口連接,所述第二精餾塔的精餾出口與所述第二廢液罐連接,所述第二精餾塔的出料口與所述輸送泵的輸入端連接,所述微波反應釜的底部設有回料口,所述回料口與所述輸送泵的輸出端連接。

4、作為本發(fā)明的優(yōu)選方案,本系統(tǒng)還包括烘干機和壓制機,所述第一過濾器設有用于排放過濾隔離出的物質(zhì)的第一排污口,所述離心機設有用于排放分離出的固體的第二排污口,所述第一排污口和所述第二排污口分別與所述烘干機的進料口連接,所述烘干機的出料口與所述壓制機的進料口連接。

5、作為本發(fā)明的優(yōu)選方案,所述干燥機包括密封艙、輸送帶、換熱管以及風機,所述輸送帶設于所述密封艙內(nèi)且沿所述密封艙的左右方向設置,所述密封艙的前側(cè)設有第一進氣口,所述換熱管的位置與所述第一進氣口的位置對應,所述風機的抽風端的位置與所述換熱管的位置對應,所述密封艙的頂部設有排放管道。

6、作為本發(fā)明的優(yōu)選方案,本系統(tǒng)還包括第二換熱器,所述分餾塔的分餾出口與所述第二換熱器的第一介質(zhì)通道的輸入口連接,所述第二換熱器的第一介質(zhì)通道的輸出口與所述第一精餾塔的進料口連接,所述第二換熱器的第二介質(zhì)通道與所述換熱管連接形成循環(huán)回路。

7、作為本發(fā)明的優(yōu)選方案,本系統(tǒng)還包括第三換熱器,所述微波加氫反應器的出料口與所述第三換熱的第一介質(zhì)通道的輸入口連接,所述第三換熱器的第二介質(zhì)通道的輸出口與所述氣液分離器的進料口連接,所述第三換熱器的第二介質(zhì)通道與所述換熱管連接形成循環(huán)回路。

8、作為本發(fā)明的優(yōu)選方案,本系統(tǒng)還包括第一換熱器,所述微波反應釜的出料與所述第一換熱器的第一介質(zhì)通道的輸入口連接,所述第一換熱器的第一介質(zhì)通道的輸出口與所述第一過濾器的進料口連接,所述第一換熱器的第二介質(zhì)通道與所述分餾塔的再沸器連接。

9、作為本發(fā)明的優(yōu)選方案,所述微波反應釜包括第一外殼以及第一微波發(fā)射管,所述第一外殼內(nèi)設有第一反應腔,所述第一微波發(fā)射管設于所述第一反應腔內(nèi),所述第一微波發(fā)生管內(nèi)設有攪拌槳,所述微波反應釜的進料口、出料口以及出氣口分別與所述微波發(fā)生管的內(nèi)部連通。

10、作為本發(fā)明的優(yōu)選方案,所述微波加氫反應器包括第二外殼以及第二微波發(fā)射管,所述微波加氫反應器的進料口設于所述第二外殼的頂部,所述微波加氫反應器的出料口設于所述第二外殼的底部,所述第二外殼內(nèi)設有第二反應腔,所述第二反應腔的底部裝填有第一瓷球?qū)樱鑫⒉òl(fā)射管設于所述第一瓷球?qū)由希鑫⒉òl(fā)生管內(nèi)從上至下依次填裝有第二瓷球?qū)印⒌谝谎a硅劑層、催化劑層、第二補硅劑層以及第三瓷球?qū)印?/p>

11、此外,本發(fā)明還提供了一種生物燃料油的制備方法,包括以下步驟:

12、s1:將生物質(zhì)物料破碎并研磨成顆粒后與甲醇混合進行液化反應;

13、s2:將液化反應后的產(chǎn)物過濾后進行離心處理,得到液體混合物;

14、s3:將混合液體進行分餾,以將混合液體中的甲醇以及與甲醇沸點相近的小分子物質(zhì)分離,得到粗制生物油;

15、s4:將粗制生物油進行脫除金屬鹽類處理,隨后將其過濾后與氫氣混合進行加氫反應;

16、s5:將加氫反應后的產(chǎn)物氣液分離后,得到精制生物油;

17、其中,在s2中,對過濾以及離心處理中分離出的固體殘渣進行烘干處理,然后將其進行壓制,得到固體顆粒燃料;在s3中,將分餾處理中分離出的物質(zhì)進行精餾處理,以得到純凈的甲醇。

18、本發(fā)明實施例一種生物燃料油制備系統(tǒng)及方法,與現(xiàn)有技術相比,其有益效果在于:本發(fā)明將生物質(zhì)物料與甲醇混合進行液化反應,隨后經(jīng)過過濾、離心以及分餾處理后,得到粗制生物油,接著將粗制生物油經(jīng)過去除金屬鹽和過濾處理后,與氫氣結(jié)合進行加氫反應,最終通過氣液分離后得到精制生物油,高效節(jié)能,產(chǎn)物的回收能更加簡單,同時能實現(xiàn)固體殘渣的回收以及甲醇的回收再用;生物質(zhì)物料與甲醇在微波液化的反應器,升溫快,受熱均勻,此時甲醇能夠達到超臨界狀態(tài),促進生物質(zhì)能夠深度液化成粗油;生物粗油與氫氣在微波加氫反應器內(nèi)進行加氫反應,促進將要加氫反應的生物粗油升溫并和氫氣接觸加氫生成精制生物油,反應迅速,有利于增大反應的深度。

技術特征:

1.一種生物燃料油制備系統(tǒng),其特征在于:包括破碎機、研磨機、微波反應釜、貯氣罐、第一過濾器、離心機、分餾塔、電精制池、微波加氫反應器、貯氫罐、氣液分離器、廢氣罐以及儲料罐,所述破碎機的出料口與所述研磨機的進料口連接,所述研磨機的出料口與所述微波反應釜的進料口連接,所述微波反應釜的排氣口與所述貯氣罐連接,所述微波反應釜的出料口與所述第一過濾器的進料口連接,所述第一過濾器的第一出料口與所述離心機的進料口連接,所述離心機的液體出料口與所述分餾塔的進料口連接,所述分餾塔的出料口與所述電精制池的進料口連接,所述電精制池的出料口與所述第二過濾器的進料口連接,所述第二過濾器的出料口與所述微波加氫反應器的進料口連接,所述微波加氫反應器的進氣口與所述貯氫罐連接,所述微波加氫反應器的出料口與所述氣液分離器的進料口連接,所述氣液分離器的氣體出料口與所述廢氣罐連接,所述氣液分離器的液體出料口與所述儲料罐連接。

2.根據(jù)權利要求1所述的生物燃料油制備系統(tǒng),其特征在于:還包括第一精餾塔、第一廢液罐、第二精餾塔、第二廢液罐以及輸送泵,所述分餾塔的分餾出口與所述第一精餾塔的進料口連接,所述第一精餾塔的精餾出口與所述第一廢液罐連接,所述第一精餾塔的出料口與所述第二精餾塔的進料口連接,所述第二精餾塔的精餾出口與所述第二廢液罐連接,所述第二精餾塔的出料口與所述輸送泵的輸入端連接,所述微波反應釜的底部設有回料口,所述回料口與所述輸送泵的輸出端連接。

3.根據(jù)權利要求2所述的生物燃料油制備系統(tǒng),其特征在于:還包括烘干機和壓制機,所述第一過濾器設有用于排放過濾隔離出的物質(zhì)的第一排污口,所述離心機設有用于排放分離出的固體的第二排污口,所述第一排污口和所述第二排污口分別與所述烘干機的進料口連接,所述烘干機的出料口與所述壓制機的進料口連接。

4.根據(jù)權利要求3所述的生物燃料油制備系統(tǒng),其特征在于:所述干燥機包括密封艙、輸送帶、換熱管以及風機,所述輸送帶設于所述密封艙內(nèi)且沿所述密封艙的左右方向設置,所述密封艙的前側(cè)設有第一進氣口,所述換熱管的位置與所述第一進氣口的位置對應,所述風機的抽風端的位置與所述換熱管的位置對應,所述密封艙的頂部設有排放管道。

5.根據(jù)權利要求4所述的生物燃料油制備系統(tǒng),其特征在于:還包括第二換熱器,所述分餾塔的分餾出口與所述第二換熱器的第一介質(zhì)通道的輸入口連接,所述第二換熱器的第一介質(zhì)通道的輸出口與所述第一精餾塔的進料口連接,所述第二換熱器的第二介質(zhì)通道與所述換熱管連接形成循環(huán)回路。

6.根據(jù)權利要求4所述的生物燃料油制備系統(tǒng),其特征在于:還包括第三換熱器,所述微波加氫反應器的出料口與所述第三換熱的第一介質(zhì)通道的輸入口連接,所述第三換熱器的第二介質(zhì)通道的輸出口與所述氣液分離器的進料口連接,所述第三換熱器的第二介質(zhì)通道與所述換熱管連接形成循環(huán)回路。

7.根據(jù)權利要求1所述的生物燃料油制備系統(tǒng),其特征在于:還包括第一換熱器,所述微波反應釜的出料與所述第一換熱器的第一介質(zhì)通道的輸入口連接,所述第一換熱器的第一介質(zhì)通道的輸出口與所述第一過濾器的進料口連接,所述第一換熱器的第二介質(zhì)通道與所述分餾塔的再沸器連接。

8.根據(jù)權利要求1所述的生物燃料油制備系統(tǒng),其特征在于:所述微波反應釜包括第一外殼以及第一微波發(fā)射管,所述第一外殼內(nèi)設有第一反應腔,所述第一微波發(fā)射管設于所述第一反應腔內(nèi),所述第一微波發(fā)生管內(nèi)設有攪拌槳,所述微波反應釜的進料口、出料口以及出氣口分別與所述微波發(fā)生管的內(nèi)部連通。

9.根據(jù)權利要求1所述的生物燃料油制備系統(tǒng),其特征在于:所述微波加氫反應器包括第二外殼以及第二微波發(fā)射管,所述微波加氫反應器的進料口設于所述第二外殼的頂部,所述微波加氫反應器的出料口設于所述第二外殼的底部,所述第二外殼內(nèi)設有第二反應腔,所述第二反應腔的底部裝填有第一瓷球?qū)樱鑫⒉òl(fā)射管設于所述第一瓷球?qū)由希鑫⒉òl(fā)生管內(nèi)從上至下依次填裝有第二瓷球?qū)印⒌谝谎a硅劑層、催化劑層、第二補硅劑層以及第三瓷球?qū)印?/p>

10.一種生物燃料油的制備方法,其特征在于:包括以下步驟:

技術總結(jié)

本發(fā)明涉及生物燃油技術領域,公開了一種生物燃油制備系統(tǒng)及方法,本發(fā)明將生物質(zhì)物料與甲醇混合進行液化反應,隨后經(jīng)過過濾、離心以及分餾處理后,得到粗制生物油,接著將粗制生物油經(jīng)過去除金屬鹽和過濾處理后,與氫氣結(jié)合進行加氫反應,最終通過氣液分離后得到精制生物油,高效節(jié)能,產(chǎn)物的回收能更加簡單,同時能實現(xiàn)固體殘渣的回收以及甲醇的回收再用;生物質(zhì)物料與甲醇在微波液化的反應器,升溫快,受熱均勻,此時甲醇能夠達到超臨界狀態(tài),促進生物質(zhì)能夠深度液化成粗油;生物粗油與氫氣在微波加氫反應器內(nèi)進行加氫反應,促進將要加氫反應的生物粗油升溫并和氫氣接觸加氫生成精制生物油,反應迅速,有利于增大反應的深度。

技術研發(fā)人員:姚忠良,黃昆濤

受保護的技術使用者:中國石油化工股份有限公司

技術研發(fā)日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!