一種生物質廢棄物分段熱解催化氣化制氫工藝系統

本發明涉及生物質氣化制氫,具體涉及一種生物質廢棄物分段熱解催化氣化制氫工藝系統。

背景技術:

1、近年來,氫能作為清潔能源載體備受關注,其規模化制備技術主要集中于化石燃料裂解重整、水電解及工業副產氣提純等路徑。當前全球約96%的氫氣產能來源于灰氫(化石燃料直接裂解)與藍氫(耦合碳捕集的化石重整),但每生產1kg氫氣將伴隨超過10kg的co2排放,與低碳發展目標存在顯著矛盾。盡管電解水制綠氫可實現零碳排放,但其占比僅4%,且受制于貴金屬催化劑成本高昂、電解槽效率瓶頸及可再生能源電力波動性等問題,難以快速實現規模化應用。

2、生物質氣化制氫技術因其原料可再生性及碳循環特性展現出獨特優勢:通過將農林廢棄物等生物質資源氣化轉化,理論上可實現全生命周期碳平衡;若集成碳捕集與封存(ccus)技術,更可形成負碳效應,顯著提升綠色碳匯能力。然而,該技術面臨以下核心瓶頸:

3、氫碳比失衡與選擇性缺陷

4、生物質原料固有氫含量偏低(典型h/c原子比0.1-0.3),熱解階段氫元素優先參與水分脫除及含氧揮發分(如co、ch4)的生成,導致氣化產物中氫氣選擇性不足。實驗表明,常規流化床氣化氫產率普遍低于60g/kg生物質,合成氣中h2體積濃度多低于40%,難以滿足高效制氫需求。

5、焦油副產物制約系統效率

6、氣化過程伴隨大量多環芳烴類焦油生成(含量可達20-100g/nm3),不僅造成能量損失(占比原料能量15-30%),更易堵塞管路、毒化催化劑。現有凈化技術(如旋風除塵、催化裂解)存在能耗高、催化劑易失活等問題,顯著增加系統運行成本。

7、過程耦合與能量優化難題

8、生物質氣化需協調熱解、重整、水氣變換等多反應階段,而傳統固定床/流化床工藝對溫度場、氣固停留時間的調控能力不足,導致氣化效率低下(冷煤氣效率通常低于70%)。同時,焦油處理與余熱回收系統缺乏集成優化,進一步制約整體能效提升。

9、現有改進方案多聚焦于催化劑改性(如鎳基催化劑摻雜稀土元素)或反應器結構優化(如雙床氣化),雖能提升局部反應效率,但未從根本上解決氫選擇性低與焦油協同控制的系統性問題。因此,亟需開發新型氣化工藝與反應體系,通過調控氣化介質、強化原位催化及優化熱質傳遞,實現生物質制氫效率與經濟性的雙重突破。

技術實現思路

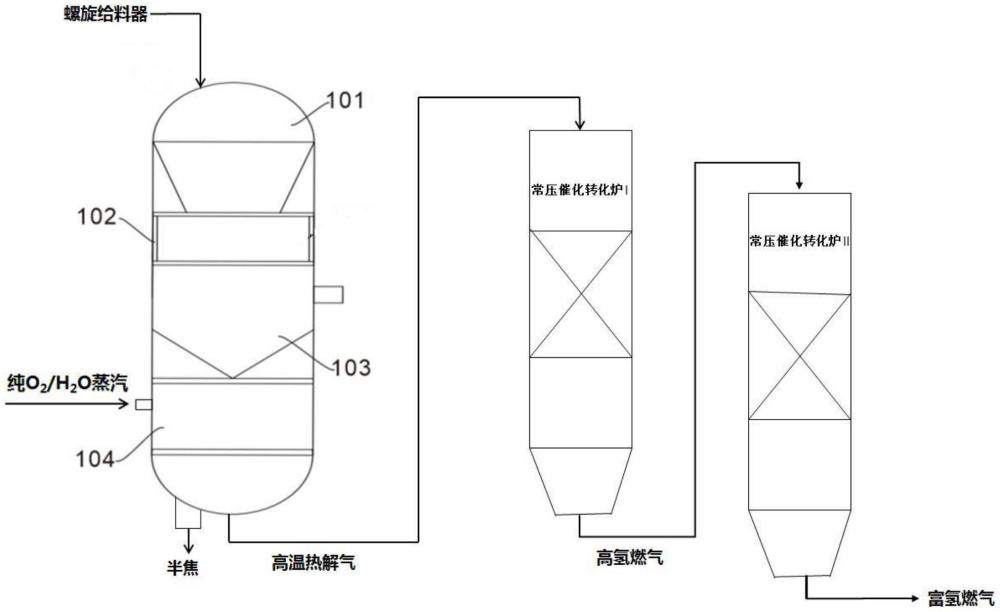

1、現有技術中存在的問題是:生物質氣化制氫技術的產氫率偏低,很難達到700ml/g以上。針對上述技術問題,本發明提供一種生物質廢棄物分段熱解催化氣化制氫工藝系統,包括以下步驟:

2、(1)將生物質廢棄物烘干并破碎至3mm以下;

3、(2)將步驟(1)所獲破碎后的生物質廢棄物作為物料持續加入到梯級熱解裝置內,物料在重力的作用下依次經烘焙段、熱預混段、熱解氣化段和催化重整段處理后,得到半焦和揮發分,所獲半焦從梯級熱解裝置底部定時排出,所述揮發分經催化轉化段積累的半焦過濾掉飛灰后得到高溫熱解氣;

4、(3)將高溫熱解氣持續通入到常壓催化轉化爐i內,使得高溫裂解氣中的焦油發生催化裂解,得到高氫燃氣;

5、(4)將常壓催化轉化爐i內所獲高氫燃氣持續通入到常壓催化轉化爐ii內,使得高氫燃氣中烷烴氣體發生催化裂解產生氫氣,常壓催化轉化爐ii的底部產生富氫燃氣。

6、優選地,步驟(1)所獲破碎后的生物質廢棄物通過螺旋加料器加入到梯級熱解裝置內,加料速度是0.5-5kg/h。

7、優選地,步驟(2)中烘焙段、熱預混段、熱解氣化段和催化重整段的溫度區間分別是250-300℃、500-600℃、750-800℃、900-1000℃。

8、優選地,催化重整段內持續通入純氧和水蒸氣的混合氣,進氣口位于催化重整段的中部,進氣方向平行于地面,o2的流量為100-200ml/min,水蒸氣流量為0.5-2g/min。

9、優選地,當梯級熱解裝置內半焦的高度超過催化重整段進氣口下方邊緣位置時,開始排焦,當梯級熱解裝置內半焦的高度低于催化重整段的中部位置時,停止排焦。

10、優選地,常壓催化轉化爐i中裝填的催化劑是以zsm-5分子篩與煉鋁廢渣形成的混合物為載體的鎳鐵基催化劑。

11、優選地,所述鎳鐵基催化劑的制備方法包括以下步驟:

12、(1)煉鋁廢渣經酸化預處理、高溫焙燒后,得到多孔煉鋁廢渣;

13、(2)將多孔煉鋁廢渣與zsm-5分子篩按照質量比4:6混合均勻,得到復合載體;

14、(3)將復合載體加入到去離子水中,復合載體與去離子水的質量比為1-2:10,然后加入硝酸鎳和氯化鐵,于60-80℃下超聲、攪拌至水分完全揮發,然后將固體混合物置于500-600℃下在空氣中焙燒1.5-2h,即得鎳鐵基催化劑,硝酸鎳、氯化鐵與復合載體的之間的質量比為8:4:100。

15、優選地,常壓催化轉化爐i中催化劑的裝填壓實密度是0.8-1.2g/cm3。

16、優選地,常壓催化轉化爐ii中裝填的催化劑是以碳分子篩為載體的鎳基催化劑。

17、優選地,所述鎳基催化劑的制備方法包括以下步驟:

18、(1)生物炭與koh按照質量比1:2混合均勻,于500-600℃下,在氮氣保護作用下進行活化1-2h,然后升溫至900℃,保持通氮的同時再通入co2進行活化2-4h,最終得到活性炭,co2的流量是50ml/min;

19、(2)通過苯沉積法,對活性炭的大孔進行填孔炭化、沉積,形成多級孔炭分子篩;

20、(3)將多級孔炭分子篩加入到去離子水中,所述多級炭分子篩與去離子水的質量比為1-2:10,然后加入硝酸鎳,于60-80℃下超聲、攪拌至水分完全揮發,然后在氮氣或惰性氣體保護下,于500-600℃下進行焙燒1.5-2h,得到鎳基催化劑。

21、優選地,所述生物質廢棄物包括松木屑、玉米秸稈、楊木中的一種或兩種以上的組合物。

22、本發明具有如下有益效果:

23、(1)生物質原料通過螺旋給料器給料進入到梯級熱解裝置內,經過烘焙,生物質原料的碳含量升高、熱值升高,原料在重力的作用下,持續進入到熱預混段、熱解氣化段和催化重整段,熱解段溫度在600-800℃,熱解得到的半焦經重力作用在底部沉積,隨著半焦的累積,半焦可以作為焦油轉化的催化劑,轉化部分焦油,在催化重整段通入o2/h2o,可以對焦油及烴類氣體進行重整,并放出熱量,實現自給供熱,并且過濾了熱解帶來的飛灰

24、(2)在木質廢棄物分段熱解裝置中,焦油能夠轉化30-50%,但是仍然有50-70%的焦油未轉化,將含焦油的高溫熱解氣通入常壓催化轉化爐i,轉化爐內以zsm-5分子篩與煉鋁廢渣形成的混合物為載體的鎳鐵基催化劑,使得焦油進一步催化轉化得到高氫燃氣,轉化溫度為800-1000℃,焦油轉化率可以達到99%以上;

25、(3)高氫燃氣仍然含有一定量的ch4等烴類氣體,co2比例稍高,需要經過常壓催化轉化爐ii進行催化重整變換,最終得到富氫燃氣,富氫燃氣中氫氣含量達到70%以上,

26、(4)本發明通過分級分步熱化學轉化,利用廉價的煉鋁廢渣、熱解半焦、碳分子篩作為催化劑,熱解殘渣催化焦油蒸汽,顯著降低了熱解過程中焦油產率,提高了氫氣產率,煉鋁廢渣耦合分子篩催化焦油裂化,提升了廉價鎳基催化劑催化焦油裂化制氫的效果,通過碳分子篩負載鎳催化重整烴類氣體,使得氫比例達到70%以上,達到了生物質廢棄物的能源化、減量化與煉鋁廢渣、熱解殘渣的無害化、資源化利用。

- 還沒有人留言評論。精彩留言會獲得點贊!