一種抗磨蝕復合層及其制備方法與流程

本發明涉及表面處理,具體而言,涉及一種抗磨蝕復合層及其制備方法。

背景技術:

1、碳鋼作為最主要的基礎材料,在電力、通信、化工、汽車等工業中被廣泛應用,以u型環、球頭掛環等電力金具為例,線路金具常年暴露于各種氣象條件下,腐蝕無時無刻不在發生,微風振動、舞動、覆冰、次檔距振動、導線脫冰跳躍等則在不同程度上導致線路金具的磨損,這便使得電力金具兼具腐蝕與磨損兩種工況。普遍采用的熱鍍鋅層在沿海高溫、高濕、高氯、大風的環境中既不耐蝕,更不耐磨,致使電力金具磨蝕失效的案例屢見不鮮,另一方面人民對抗磨蝕材料的環保及成本提出了更高要求,所以,具有良好性能的環保低成本抗磨蝕層的開發具有顯著的現實意義。

2、為了提高碳鋼構件的耐蝕性,研究者們研究了zn-ni、zn-co、zn-fe等鋅系合金鍍層,其中以zn-fe合金層成本最低,且更為環保,所以,低鐵含量與高鐵含量的zn-fe合金沉積均有諸多研究,如cn104120466a、cn105442000a、cn109137016a、cn1162571c等在酸性或堿性槽液中制備了低鐵含量的zn-fe合金鍍層,?cn117535744a、cn101545125a則分別制備了鐵含量達12%~18%、17%~20%的zn-fe合金鍍層,但zn-fe合金組成對其結構具有重要影響,從而使合金層的性能產生明顯差異。而單一的zn-fe合金鍍層顯然難以滿足電力金具等金屬構件在磨蝕工況中的要求。

3、研究人員采用復合沉積技術,一定程度上提高了zn-fe鍍層的耐磨性。范云鷹等在酸性zn-fe體系中添加20-60g/l的粒徑為0.76μm的sio2微粒,制備了fe含量10wt.%左右、sio2含量最高為0.51wt.%的znfe-sio2復合鍍層(范云鷹等,鍍液組成對zn-fe-sio2合金復合鍍層成分的影響,表面技術,2003,32(5):53-55),該團隊還通過cn1854351a、cn1854350a、cn1289717c等公開了酸性體系中zn-fe-sio2復合鍍層的制備方法,cn109137016a、cn111636080a則公開了堿性體系中制備zn-fe-石墨烯復合鍍層的電鍍工藝。但是現有技術中,由于未能對提高復合層中微納米微粒含量采取針對性措施,導致復合層中微粒含量極為有限,以至于對耐磨性的改善受到限制。

技術實現思路

1、為了解決上述的現有技術中的問題,本發明的目的在于提供一種抗磨蝕復合層及其制備方法。該抗磨蝕復合層具有良好的耐磨性和耐腐蝕性。

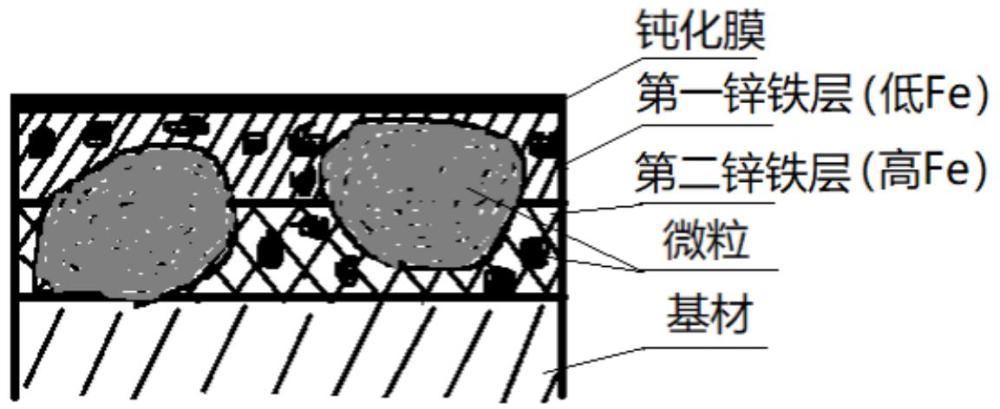

2、為了實現上述目的,根據本發明的第一方面,提供了一種抗磨蝕復合層,所述抗磨蝕復合層由表及里包括鈍化層、第一鋅鐵復合層、第二鋅鐵復合層;其中,所述第一鋅鐵復合層中的鐵含量低于所述第二鋅鐵復合層中的鐵含量;

3、所述第一鋅鐵層中zn-fe呈η相,所述第二鋅鐵層中zn-fe呈γ相;

4、所述第一鋅鐵復合層、所述第二鋅鐵復合層中均包含耐磨微粒,所述第一鋅鐵復合層中耐磨微粒的粒徑為10納米~10微米,所述第二鋅鐵復合層中耐磨微粒的粒徑為10納米~30微米;

5、所述第一鋅鐵復合層、所述第二鋅鐵復合層的厚度各自獨立地為8~18微米;

6、所述耐磨微粒在所述抗磨蝕復合層中的復合量為5~8wt%。

7、其中,復合量測量按以下方法進行:

8、剝離部分復合鍍層,稱量得復合鍍層質量(),在濃硝酸與水的體積比為1:1的hno3水溶液(其中濃硝酸為質量濃度為67%的濃硝酸水溶液)中加熱使鍍層中的金屬完全溶解,待耐磨微粒完全沉淀后分離、烘干,稱量得鍍層中微粒質量(),由此計算復合量。

9、本發明的抗磨蝕復合層從多方面保障了鍍層對基材的耐蝕性。其一,利用外層低fe含量鍍層的可鈍化性形成鈍化膜,保障三層結構具有良好的耐蝕性。其二,通過由表及里fe含量漸增的梯度使鍍層與鋼鐵基材的電位差逐漸減小,從而在外層逐漸消耗后依然具有一定的耐蝕性。其三,zn-fe層作為犧牲陽極對基材提供陰極保護。

10、同時,本發明的抗磨蝕復合層從多方面保障了鍍層對基材的耐磨性。首先,利用由表及里鍍層中的fe含量梯度,使構件形成鈍化層、η相至γ相的結構梯度,進而形成該三層結構的硬度梯度。其次,通過耐磨微粒的彌散強化作用進一步提高抗磨蝕復合層的硬度。最后,利用耐磨微粒大幅降低抗磨蝕復合層的摩擦系數,并通過里層大粒徑耐磨微粒與外層小粒徑耐磨微粒的互配強化該效果。此外,本發明的抗磨蝕復合層中含有較多的耐磨微粒,也能夠更好地提供耐磨蝕性能。

11、在本發明的一些優選的實施方式中,所述第一鋅鐵層中的鐵含量為0.03~1.0wt%。

12、在本發明的一些優選的實施方式中,所述第二鋅鐵層中的鐵含量為5~30wt%。

13、在本發明的一些優選的實施方式中,所述第一鋅鐵復合層中耐磨微粒的粒徑為100納米至8微米。

14、在本發明的一些優選的實施方式中,所述第二鋅鐵復合層中耐磨微粒的粒徑包括45納米~10微米和15微米~30微米兩種。本發明優選地利用大小不同粒徑耐磨微粒的互配使用,更有利于改善多層結構的抗磨蝕效果。大粒徑耐磨微粒除了提供與小粒徑耐磨微粒相同的彌散強化、自潤滑效果外,還通過楔形結構明顯提高第一鋅鐵復合層與第二鋅鐵復合層間的結合強度。

15、在本發明的一些優選的實施方式中,所述耐磨微粒包括金剛石耐磨微粒、碳化硅耐磨微粒、二氧化硅耐磨微粒、氮化硼耐磨微粒、三氧化二鋁耐磨微粒、硫化鉬耐磨微粒、二氧化鋯耐磨微粒、二氧化鈦耐磨微粒、氮化硅耐磨微粒、碳化鎢耐磨微粒、聚四氟乙烯耐磨微粒、碳纖維耐磨微粒、碳納米管耐磨微粒、石墨耐磨微粒、石墨烯耐磨微粒中的一種或兩種以上的組合。

16、優選地,所述耐磨微粒包括自潤滑耐磨微粒。更優選地,所述自潤滑耐磨微粒包括氮化硼耐磨微粒、三氧化二鋁耐磨微粒、聚四氟乙烯耐磨微粒、硫化鉬耐磨微粒、石墨耐磨微粒、碳納米管耐磨微粒、石墨烯耐磨微粒中的一種或兩種以上的組合。上述優選的耐磨微粒的自潤滑性能有利于降低抗磨蝕復合層的摩擦系數,提升抗磨蝕復合層的耐磨性。

17、在本發明的一些優選的實施方式中,提供了一種具有抗磨損復合層的基材,所述抗磨蝕復合層為上述的抗磨蝕復合層,所述基材的材質包括碳鋼、不銹鋼、銅、鋁中的一種或兩種以上的組合。在本發明的一些優選的實施方式中,所述第一鋅鐵復合層由第一溶液制備得到,以所述第一溶液的總體積為基準,所述第一溶液包括:氧化鋅8-15g/l、氫氧化鈉60-140g/l、六水合硫酸亞鐵銨1.5-15g/l、所述耐磨微粒3-150g/l(優選地為50~100g/l)、第一多元絡合體系100~150ml/l、組合光亮劑80~120ml/l、走位劑100~140ml/l、穩定劑80~120ml/l、添加劑80~120ml/l;其中,所述第一多元絡合體系包括第一主絡合劑和第一輔絡合劑,其中,所述第一主絡合劑包括檸檬酸鈉、檸檬酸銨、水楊酸鈉、吡啶中的一種或兩種以上的組合;所述第一輔絡合劑包括葡萄糖酸鈉和/或三乙醇胺。

18、在本發明的一些優選的實施方式中,所述第二鋅鐵復合層由第二溶液制備得到,以所述第二溶液的總體積為基準,所述第二溶液包括:氧化鋅8-15g/l、氫氧化鈉60-140g/l、六水合硫酸亞鐵銨10-40g/l、所述耐磨微粒3-150g/l、第二多元絡合體系100~150ml/l、組合光亮劑80~120ml/l、走位劑80~120ml/l、穩定劑80~120ml/l、添加劑80~120ml/l;其中,所述第二多元絡合體系包括第二主絡合劑和第二輔絡合劑,其中,所述第二主絡合劑包括四乙烯五胺、三乙烯四胺、乙二胺中的一種或兩種以上的組合,所述第二輔絡合劑包括葡萄糖酸鈉和/或三乙醇胺。

19、在本發明的一些優選的實施方式中,所述第二溶液中的所述耐磨微粒包括45納米~10微米和15微米~30微米兩種,并且,粒徑為45納米至10微米的耐磨微粒濃度為5~50g/l,粒徑為15微米至30微米的耐磨微粒的濃度為60~120g/l。選擇按照上述的濃度復配的兩種尺寸的耐磨微粒,更加有利于利用楔形結構提高第一鋅鐵復合層與第二鋅鐵復合層間的結合強度。

20、本發明利用不同多元絡合體系的絡合能力的強弱差異及溶液中fe2+的濃度差異調整沉積層中鐵含量。制備低fe含量第一鋅鐵復合層時則選用與fe2+絡合強、與zn2+絡合弱的絡合體系(如檸檬酸鈉、檸檬酸銨等),同時采用低的fe2+濃度;制備高fe含量的第二鋅鐵復合層時選用與fe2+絡合弱、與zn2+絡合強的絡合體系(如四乙烯五胺等),同時采用高的fe2+濃度。

21、本發明的電解質溶液利用穩定劑的抗氧化效果,以及絡合體系對fe2+的絡合作用,抑制了溶液中fe2+的氧化。

22、在本發明的一些優選的實施方式中,配置溶液的溶劑為水。

23、在本發明的一些優選的實施方式中,以所述第一多元絡合體系的總體積為基準,所述第一多元絡合體系中,所述檸檬酸鈉和/或檸檬酸銨的濃度為100-300g/l(優選120-250g/l)、所述水楊酸鈉的濃度為18-180g/l(優選24-120g/l)、所述吡啶的濃度為0-180g/l(優選0-120g/l)、所述葡萄糖酸鈉的濃度為150-200g/l(優選150-200g/l)、所述三乙醇胺的濃度為100-300ml/l(優選150-250ml/l)。

24、在本發明中,當使用了某a組分“和/或”某b組分的濃度在某范圍內的表述時,意即,該某a組分與某b組分被視為一組,該“一組”內可選地具有某a組分和/或某b組分,且該“一組”的總體的濃度在所述的范圍內。

25、在本發明的一些優選的實施方式中,以所述第二多元絡合體系的總體積為基準,所述第二多元絡合體系中,所述四乙烯五胺的濃度為100-300ml/l(優選150-250ml/l)、所述三乙烯四胺的濃度為0-200ml/l(優選0-150ml/l)、所述乙二胺的濃度為0-200ml/l(優選0-150ml/l)、所述葡萄糖酸鈉的濃度為100-300g/l(優選150-200g/l)、所述三乙醇胺的濃度為50-200ml/l(優選100-150ml/l)。

26、在本發明的一些優選的實施方式中,所述組合光亮劑包括芐基吡啶嗡羧酸鹽、香草醛、胡椒醛、洋茉莉醛、聚乙二醇、丁炔二醇中的一種或兩種以上的組合。

27、在本發明的一些優選的實施方式中,所述走位劑包括mirapol?wt、乙烯基磺酸鈉、烯丙基磺酸鈉、碲酸鈉中的一種或兩種以上的組合。

28、在本發明的一些優選的實施方式中,所述穩定劑包括酒石酸鉀鈉、亞硫酸鈉、二氯化錳、抗壞血酸鈉中的一種或兩種以上的組合。

29、在本發明的一些優選的實施方式中,所述添加劑包括表面活性劑、稀土鹽中的一種或兩種的組合;優選地,所述第二溶液中,所述添加劑包括四氫噻唑硫酮。優選地,僅當基材為鋁基材時,所述添加劑包括四氫噻唑硫酮。

30、優選地,所述表面活性劑包括陽離子表面活性劑。添加所述陽離子表面活性劑,有利于使其吸附于耐磨微粒的表面,提高耐磨微粒的zeta電位,從而提高耐磨微粒的復合量。

31、優選地,所述表面活性劑包括季銨鹽類表面活性劑、吡啶類表面活性劑中的一種或兩種以上的組合。優選地,所述表面活性劑包括新潔爾滅。

32、在本發明的一些優選的實施方式中,所述第一多元絡合體系和/或第二多元絡合體系中還包括其它添加物;優選地,所述其它添加物包括玻璃球、塑料球中的一種或兩種的組合。

33、優選地,所述塑料球的粒徑為1~4mm,塑料材質優選為pvc、pa。玻璃球和塑料球對鍍層表面的碰撞也有利于提高鍍層的致密性。

34、在本發明的一些優選的實施方式中,所述稀土鹽包括稀土元素的硝酸鹽、醋酸鹽、硫酸鹽、氯鹽中的一種或兩種以上的組合。稀土鹽離子易吸附于電極與耐磨微粒表面,從而增大沉積體系的極化電阻,促使晶粒細化,進一步提高抗磨蝕復合層的硬度。并且,稀土鹽與耐磨微粒的陰極極化作用使沉積層更為致密,有利于提高復合量,也有利于提升抗磨蝕復合層的耐腐蝕性。

35、在本發明的一些優選的實施方式中,所述芐基吡啶嗡羧酸鹽的濃度為0.5~2ml/l(優選0.6-1.2ml/l),所述香草醛、胡椒醛、洋茉莉醛中的一種或兩種以上的組合的濃度為0.5~1.5g/l(優選0.6-1g/l),所述聚乙二醇和/或丁炔二醇的濃度為0.4~1.2g/l(優選0.5-0.8g/l)。

36、在本發明的一些優選的實施方式中,所述走位劑中mirapol?wt濃度為10~20g/l,乙烯基磺酸鈉和/或烯丙基磺酸鈉的濃度為0.06-0.2g/l(優選0.08-0.14g/l),所述碲酸鈉的濃度為0~0.16?g/l(優選0-0.1g/l)。

37、在本發明的一些優選的實施方式中,所述酒石酸鉀鈉的濃度為80~200g/l(優選100-150g/l),在所述第一溶液中所述亞硫酸鈉的濃度為0.25~1g/l(優選0.4-0.8g/l),在所述第二溶液中所述亞硫酸鈉的濃度為0.5-2g/l(優選0.6-1.2g/l),所述二氯化錳和/或抗壞血酸的濃度為0~50?g/l(優選0-30g/l)。

38、在本發明的一些優選的實施方式中,所述表面活性劑的濃度為0.4~8g/l、所述稀土鹽的濃度為0~0.25mol/l、所述四氫噻唑硫酮的濃度為0-0.2g/l、所述玻璃球和/或塑料球的濃度為40-250粒/l。

39、優選地,所述四氫噻唑硫酮的濃度為10~20mg/l。

40、在本發明的一些優選的實施方式中,制備所述鈍化層的溶液記為第三溶液,以所述第三溶液的總體積為基準,所述第三溶液包括九水硝酸鉻40-80g/l、硝酸鈉5-20g/l、草酸鈉10-20g/l、丙二酸鈉10-20g/l、馬來酸酐1-2g/l、六水硝酸鈷5-8g/l、氨基硅3-5ml/l;所述第三溶液的ph為2~2.5。

41、根據本發明的另一方面,提供了一種上述的抗磨蝕復合層的制備方法,其包括:

42、將所述基材進行預處理后,作為陰極;

43、依次使所述陰極上電鍍沉積得到所述第二鋅鐵復合層,和,在所述第二鋅鐵層上電鍍沉積得到所述第一鋅鐵復合層,并得到中間產品;所述電鍍沉積在間歇攪拌的條件下進行;

44、將所述中間產品進行鈍化處理,得到所述抗磨蝕復合層;

45、其中,陽極包括不銹鋼、鍍鎳鋼板、鎳板中的一種或兩種以上的組合。

46、通過間歇攪拌,可以向陰極輸送耐磨微粒,也可以沖刷滯留于陰極表面的耐磨微粒。間歇時顯然減弱了攪拌的沖刷作用,且發明人研究發現,復合沉積時新生金屬與耐磨微粒間存在的界面作用力有利于耐磨微粒在陰極表面的滯留,間歇可以充分利用界面力的滯留效果,從而明顯提高復合層中耐磨微粒含量。同時,本發明添加稀土離子,其可使耐磨微粒吸附更多的正電荷,促進耐磨微粒向陰極的移動及在陰極表面的滯留,從而提高復合量。此外,在本發明的一些實施方式中,添加了陽離子型表面活性劑,有利于吸附于耐磨微粒表面,提高耐磨微粒zeta電位,從而促進耐磨微粒向陰極傳輸與滯留。

47、間歇攪拌的方式可以為機械攪拌,不宜為空氣攪拌,優選地,攪拌強度在第二鋅鐵復合層制備時以耐磨微粒不易沉降為宜,在第一鋅鐵復合層制備時以玻璃球和/或塑料球(若有)對陰極表面產生碰撞為宜,具體視槽體大小、耐磨微粒粒徑及密度等進行調整。

48、在本發明的一些優選的實施方式中,所述間歇攪拌的條件包括:攪拌10s~20s,間歇5s~20s,攪拌強度為0~3000rpm;優選的實施方式中,沉積第一鋅鐵復合層時的間歇時間10s~20s,攪拌強度為0~1500rpm,沉積第二鋅鐵復合層時的間歇時間5s~12s,攪拌強度為0~3000rpm,不需要摩擦學性能時可不需要攪拌,或僅輕度攪拌以去除電極表面氣泡。

49、在本發明的一些優選的實施方式中,電鍍沉積所述第二鋅鐵復合層和沉積所述第一鋅鐵復合層的條件各自地包括:陰極電流密度為0.5~6a/dm2、溫度為10~40℃、時間為20~60分鐘;所述沉積在間歇攪拌的條件下進行。

50、在本發明的一些優選的實施方式中,所述鈍化處理的條件包括:ph值為2~2.5,溫度為20~45℃,時間為30~60s。

51、與熱鍍鋅相比,本發明以常溫的zn-fe沉積工藝取代現役450℃左右的熱鍍鋅工藝,低碳優勢明顯;與zn-ni沉積相比,本發明以fe2+取代zn-ni沉積中的ni2+,環保屬性良好。本發明還具有低成本優勢,zn2+與fe2+來源廣泛,價格低廉。

52、在本發明的一些優選的實施方式中,所述預處理的方法包括除油-水洗-除銹-水洗-活化,以獲得新鮮基體表面為目的,常規處理工藝即可,出光可用0.2~0.5%的稀硝酸溶液。

53、相對于現有技術而言,本發明具備的有益技術效果包括:

54、提供了一種環保、低成本的抗磨蝕復合層,其同時具有優良的耐磨和耐蝕能力。

- 還沒有人留言評論。精彩留言會獲得點贊!