壓縮機的制作方法

本申請涉及壓縮機,特別涉及一種壓縮機。

背景技術:

1、壓縮機包括殼體、氣缸、彎管、進氣連接管和儲液器,儲液器設置在殼體外,氣缸設置在殼體內,彎管的一端與儲液器連接,彎管的另一端固定在進氣連接管上,進氣連接管穿過殼體并固定在氣缸上,以使得彎管與氣缸相連通。現有技術中,氣缸上設置有吸氣口通道,進氣連接管與吸氣口通道采用過盈配合的方式連接,但由于圓度、精度、裝配變形等原因,導致這種過盈配合仍然會有一定的間隙,這部分間隙將會導致壓縮機冷力(制冷能力)下降。并且,過盈配合還容易造成氣缸內部形變,影響產品質量。

2、需要說明的是,公開于本申請背景技術部分的信息僅僅旨在加深對本申請一般背景技術的理解,而不應當被視為承認或以任何形式暗示該信息構成已為本領域技術人員所公知的現有技術。

技術實現思路

1、本申請的目的在于提供一種壓縮機,以解決現有采用過盈配合固定進氣連接管和吸氣口通道存在間隙和氣缸內部變形的問題。

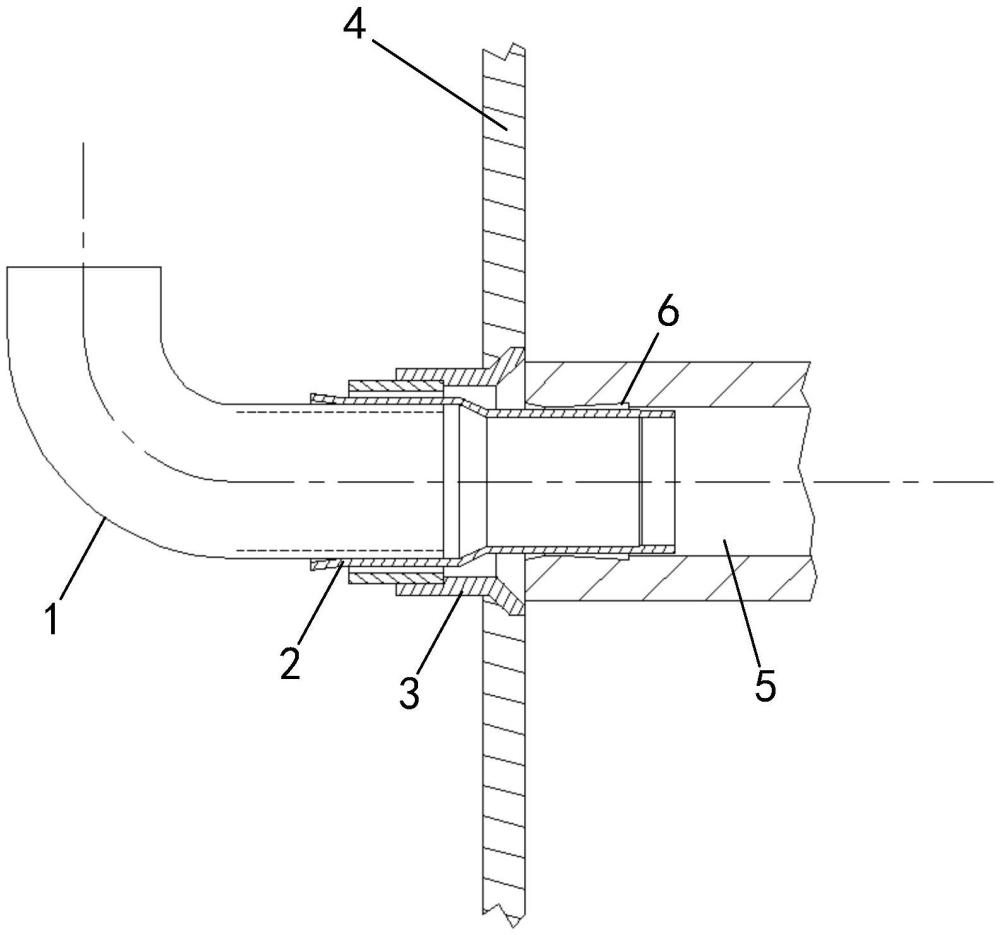

2、為實現上述目的,本申請提供了一種壓縮機,其包括:進氣連接管、殼體和氣缸;所述氣缸設置于所述殼體中;所述氣缸上設置有吸氣口通道;所述吸氣口通道的內壁和/或所述進氣連接管的外壁上開設有凹槽,所述凹槽容納熱固性密封膠;所述進氣連接管的一端穿過所述殼體并以間隙配合的方式設置于所述吸氣口通道中;所述凹槽設置在所述進氣連接管伸入所述吸氣口通道中的結構的外圍;所述進氣連接管伸入所述吸氣口通道中的結構的外圍填充有所述熱固性密封膠,所述熱固性密封膠經由加熱固化將所述進氣連接管的一端膠接固定在所述吸氣口通道中。

3、進一步地,所述進氣連接管伸入所述吸氣口通道中的結構的長度為b,所述凹槽沿所述吸氣口通道軸向方向的長度為c,0.4b≤c≤b。

4、進一步地,所述進氣連接管和所述吸氣口通道的單邊間隙尺寸為a,所述凹槽沿所述吸氣口通道徑向方向的最大深度為d,a≤d≤20a。

5、進一步地,0.4b≤c≤0.6b。

6、進一步地,a≤d≤10a。

7、進一步地,0.15mm≤a≤0.3mm。

8、進一步地,9.0mm≤b≤15.0mm。

9、進一步地,所述凹槽為連續的環槽,或若干離散的環槽。

10、進一步地,所述凹槽沿其長度方向的深度不變,或者,所述凹槽沿其長度方向的深度從氣缸最外面到最里面逐漸增大。

11、進一步地,所述吸氣口通道的入口處設置倒角,所述凹槽與所述倒角形成的缺口連通。

12、根據本申請提供的壓縮機,至少具有如下有益效果:

13、以上所述的壓縮機中,進氣連接管和吸氣口通道之間采用間隙配合的方式進行裝配,以克服過盈配合造成氣缸內部變形的問題,從而確保產品質量;同時采用熱固性密封膠將進氣連接管的一端膠接固定在吸氣口通道中,保證間隙配合時還能夠達到較好的密封固定效果;又通過吸氣口通道內壁和/或進氣連接管外壁上的凹槽容納熱固性密封膠,可以使密封膠的位置更穩定,不易發生回流,進而可以很好的確定粘結位置,確保密封固定效果;此外,采用熱固性密封膠還能改善隔熱性能,隔熱效果更好。因此,本申請改善了壓縮機的密封性能和隔熱性能,進而使得壓縮機的綜合性能更優。

技術特征:

1.一種壓縮機,其特征在于,包括:進氣連接管、殼體和氣缸;所述氣缸設置于所述殼體中;所述氣缸上設置有吸氣口通道;所述吸氣口通道的內壁和/或所述進氣連接管的外壁上開設有凹槽,所述凹槽容納熱固性密封膠;所述進氣連接管的一端穿過所述殼體并以間隙配合的方式設置于所述吸氣口通道中;所述凹槽設置在所述進氣連接管伸入所述吸氣口通道中的結構的外圍;所述進氣連接管伸入所述吸氣口通道中的結構的外圍填充有所述熱固性密封膠,所述熱固性密封膠經由加熱固化將所述進氣連接管的一端膠接固定在所述吸氣口通道中。

2.如權利要求1所述的壓縮機,其特征在于,所述進氣連接管伸入所述吸氣口通道中的結構的長度為b,所述凹槽沿所述吸氣口通道軸向方向的長度為c,0.4b≤c≤b。

3.如權利要求1或2所述的壓縮機,其特征在于,所述進氣連接管和所述吸氣口通道的單邊間隙尺寸為a,所述凹槽沿所述吸氣口通道徑向方向的最大深度為d,a≤d≤20a。

4.如權利要求2所述的壓縮機,其特征在于,0.4b≤c≤0.6b。

5.如權利要求3所述的壓縮機,其特征在于,a≤d≤10a。

6.如權利要求3所述的壓縮機,其特征在于,0.15mm≤a≤0.3mm。

7.如權利要求2所述的壓縮機,其特征在于,9.0mm≤b≤15.0mm。

8.如權利要求1所述的壓縮機,其特征在于,所述凹槽為連續的環槽,或若干離散的環槽。

9.如權利要求1所述的壓縮機,其特征在于,所述凹槽沿其長度方向的深度不變,或者,所述凹槽沿其長度方向的深度從氣缸最外面到最里面逐漸增大。

10.如權利要求1所述的壓縮機,其特征在于,所述吸氣口通道的入口處設置倒角,所述凹槽與所述倒角形成的缺口連通。

技術總結

本申請公開一種壓縮機,包括:進氣連接管、殼體和氣缸;氣缸設置于殼體中;氣缸上設置有吸氣口通道;吸氣口通道的內壁和/或進氣連接管的外壁上開設有凹槽,凹槽容納熱固性密封膠;進氣連接管的一端穿過殼體并以間隙配合的方式設置于吸氣口通道中;凹槽設置在進氣連接管伸入吸氣口通道中的結構的外圍;進氣連接管伸入吸氣口通道中的結構的外圍填充有熱固性密封膠,熱固性密封膠經由加熱固化將進氣連接管的一端膠接固定在吸氣口通道中。本申請改善了壓縮機的密封性能和隔熱性能,進而使得壓縮機的綜合性能更優。

技術研發人員:朱家瑞,王海生,趙海冬,鄧翔

受保護的技術使用者:上海海立電器有限公司

技術研發日:20240725

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!