大位移低阻力導向管架的制作方法

本技術屬于壓力管道,具體地說,尤其涉及一種大位移低阻力導向管架。

背景技術:

1、由于目前用于石油化工、電力鍋爐的長輸熱力管道,由于管道的膨脹和長距離,造成管道后段累積位移逐漸增大,位移量的大小由管道的溫度和長度有關,目前普遍使用的低摩擦管架由于工廠的制造偏差和現場的施工條件無法達到理論上的低摩擦條件,從而造成管道應力增加和移位,造成管道運行的安全隱患。

2、如授權公告號為cn?217925760?u的中國實用新型專利公開了一種油管導向管架,其對油管清洗時方便實現自動輸送油管、自動上管及自動送管,提高了對油管清洗過程中油管輸送以及上料的效率,但其存在的不足之處在于:由于管道較長,易造成管道后段累積位移逐漸增大,進而造成管道的安全隱患問題。

技術實現思路

1、本實用新型要解決的技術問題是克服現有技術的不足,提供了一種大位移低阻力導向管架。

2、為了實現上述目的,本實用新型是采用以下技術方案實現的:

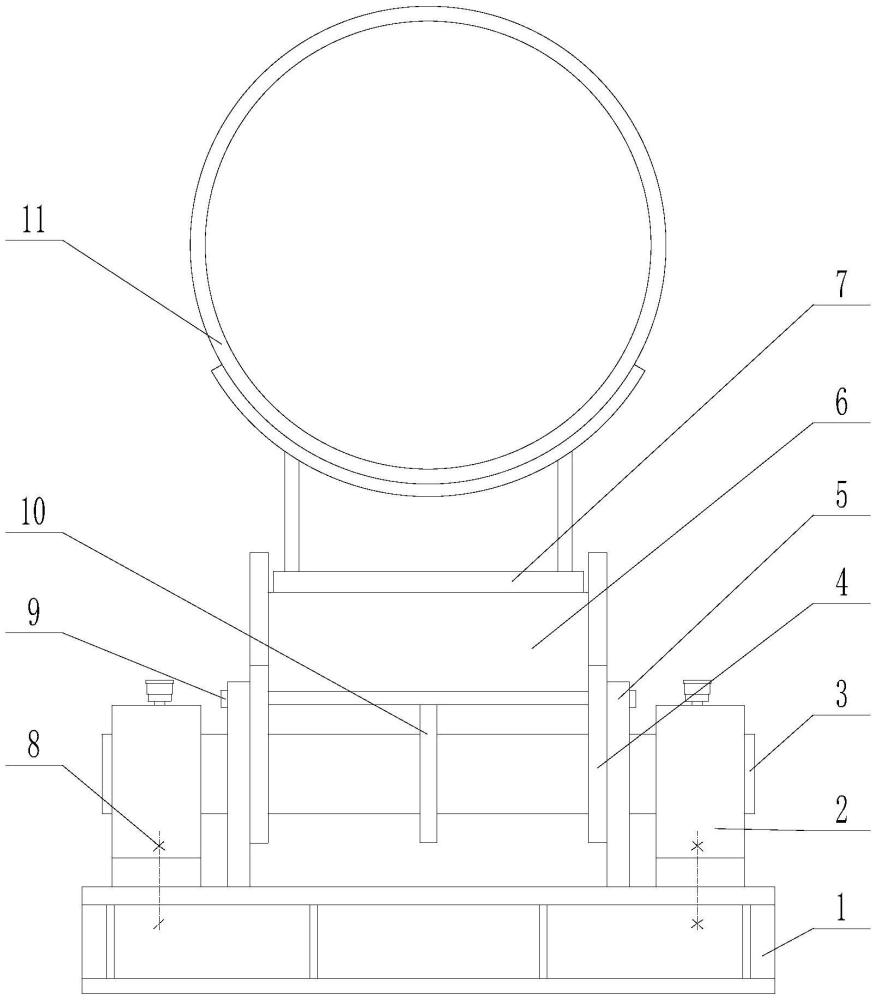

3、一種大位移低阻力導向管架,包括底座,所述底座的兩側各設置有至少一處扇型輪組件,扇型輪組件包括軸承座、旋轉軸、扇型板和弧板,軸承座安裝在底座上,旋轉軸安裝在兩處軸承座上,扇型板安裝在旋轉軸上,弧板設置在兩處扇型板之間,且弧板上方設置有用于放置管道的鞍座。

4、優選地,所述扇型板上設置有定位孔,扇型板通過定位孔及定位螺栓與定位桿的一端連接,定位桿的另一端固定在底座上。

5、優選地,所述扇型輪組件還包括支承板,支承板與旋轉軸連接,且支承板的上端與弧板的底部連接。

6、優選地,所述鞍座設置在兩處扇型板之間。

7、優選地,所述扇型板的徑向高度高于弧板的徑向高度。

8、優選地,所述軸承座通過螺栓組件安裝固定在底座上。

9、優選地,所述軸承座為自潤滑軸承座。

10、與現有技術相比,本實用新型的有益效果是:

11、1、導向管架通過在底座兩側設置扇型輪組件,利用扇型板和弧板結構,能夠有效降低管道在移動過程中的摩擦阻力,實現大位移的平穩導向,提高了管道移動的效率和安全性;

12、2、扇型板通過定位孔和定位螺栓與定位桿連接,使得扇型板的位置可以進行微調,增強了整個裝置的適應性和靈活性,能夠更好地適應不同直徑和重量的管道,確保導向精度;

13、3、鞍座設置在兩處扇型板之間,可以更均勻地分布管道的重量,減少局部壓力,進一步降低了管道與導向管架之間的摩擦,提高了導向過程的平滑度;

14、4、扇型板的徑向高度高于弧板的徑向高度,可以避免管道在移動過程中與導向管架發生不必要的接觸,降低了磨損風險,延長了使用壽命;

15、5、通過螺栓組件將軸承座固定在底座上,可拆卸的設計便于維護和更換,降低了維護成本,同時也方便了裝置的安裝和調整;

16、6、自潤滑軸承座由于自帶潤滑功能,減少了對額外潤滑劑的需求,降低了維護頻率,同時也能減少摩擦,提高導向管架的工作效率和可靠性;

17、綜上所述,本實用新型解決了大位移滑動管架摩擦阻力大而出現的管道扭曲變型問題,由于采用旋轉軸和自潤滑軸承結構有效降低了位移阻力,具有結構簡單,實現大位移低阻力、性能可靠、安裝方便的優點,可廣泛用于石油化工、電力長輸熱力管道的熱位移導向支承。

技術特征:

1.一種大位移低阻力導向管架,包括底座(1),其特征在于:所述底座(1)的兩側各設置有至少一處扇型輪組件,扇型輪組件包括軸承座(2)、旋轉軸(3)、扇型板(4)和弧板(6),軸承座(2)安裝在底座(1)上,旋轉軸(3)安裝在兩處軸承座(2)上,扇型板(4)安裝在旋轉軸(3)上,弧板(6)設置在兩處扇型板(4)之間,且弧板(6)上方設置有用于放置管道(11)的鞍座(7)。

2.根據權利要求1所述的大位移低阻力導向管架,其特征在于:所述扇型板(4)上設置有定位孔,扇型板(4)通過定位孔及定位螺栓(9)與定位桿(5)的一端連接,定位桿(5)的另一端固定在底座(1)上。

3.根據權利要求2所述的大位移低阻力導向管架,其特征在于:所述扇型輪組件還包括支承板(10),支承板(10)與旋轉軸(3)連接,且支承板(10)的上端與弧板(6)的底部連接。

4.根據權利要求3所述的大位移低阻力導向管架,其特征在于:所述鞍座(7)設置在兩處扇型板(4)之間。

5.根據權利要求1-4任意一項所述的大位移低阻力導向管架,其特征在于:所述扇型板(4)的徑向高度高于弧板(6)的徑向高度。

6.根據權利要求1-4任意一項所述的大位移低阻力導向管架,其特征在于:所述軸承座(2)通過螺栓組件(8)安裝固定在底座(1)上。

7.根據權利要求1-4任意一項所述的大位移低阻力導向管架,其特征在于:所述軸承座(2)為自潤滑軸承座。

技術總結

本技術公開了一種大位移低阻力導向管架,其屬于壓力管道技術領域。它解決了現有技術中傳統低摩擦管架存在的易造成管道應力增加和移位進而造成管道運行安全隱患的缺陷。其主體結構包括底座,所述底座的兩側各設置有至少一處扇型輪組件,扇型輪組件包括軸承座、旋轉軸、扇型板和弧板,軸承座安裝在底座上,旋轉軸安裝在兩處軸承座上,扇型板安裝在旋轉軸上,弧板設置在兩處扇型板之間,且弧板上方設置有用于放置管道的鞍座。本技術主要用于石油化工、電力長輸熱力管道的導向支承。

技術研發人員:陳光輝,楊德生,劉偉偉

受保護的技術使用者:山東佳能科技股份有限公司

技術研發日:20240710

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!