流動沸騰傳熱實驗測試系統及測試方法與流程

本發明涉及測量,更具體的說,是涉及一種可調控潤滑油含量的制冷劑流動沸騰傳熱實驗測試系統及測試方法。

背景技術:

1、隨著國民經濟的高速發展和人民生活水平的日益提高,人們對環境舒適度的要求越來越高。在調節環境舒適度上,蒸汽壓縮式制冷與熱泵產品(如家用空調)已經成為了人們生活中不可或缺的存在。除了民用領域,蒸汽壓縮式制冷與熱泵產品還在工業和商業領域得到了廣泛應用,如醫用制藥、商超制冷、冷鏈運輸和食品加工等。雖然制冷與熱泵產品的使用提高了人們的生活水平和質量,但是同樣也帶來了巨大的能源消耗。因此,發展綠色高效的制冷與熱泵技術,提高制冷與熱泵系統的效率,對于降低建筑能耗,實現“雙碳”目標具有重要作用和意義。

2、在現有的研究中,研究者們通常以提高換熱器性能和效率為目標,對純工質在換熱器內的流動傳熱過程進行優化設計。但是在實際的制冷與熱泵系統中,壓縮機內通常添加一定量的潤滑油以促進潤滑,加強散熱,防止泄露和降低噪音。因此,換熱器內參與流動傳熱過程的并非純制冷劑,而是制冷劑與少量潤滑油的混合物。隨著系統的循環運行,壓縮機內的少量潤滑油會被制冷劑攜帶并進入系統各部件中。潤滑油的混入不可避免地會改變制冷劑的熱物性,從而對換熱器內的流動傳熱過程產生影響。因此,含油制冷劑在蒸發器內流動沸騰傳熱的研究更為迫切,其對于蒸發器性能和系統效率的提高意義重大。

3、目前,考慮潤滑油影響的文獻所采用的實驗系統,均是在純制冷劑實驗系統中,通過多次手動注入潤滑油并對注入潤滑油的區域抽真空,待系統運行數小時后,通過去除潤滑油采樣段后對潤滑油采樣段進行稱重判斷系統的潤滑油含量。這種方法操作繁瑣、所需時間長且耗費大量制冷劑。此外,如更換制冷劑再次進行潤滑油含量對制冷劑的傳熱影響的研究,還需使用二氯甲烷對系統進行清洗。二氯甲烷在2a類致癌物清單中,且污染空氣。

4、專利號為200910050459.1、發明創造名稱為《co2-油混合物跨臨界循環換熱測量裝置》的專利文獻公開了一種制冷劑-潤滑油混合工質換熱測量裝置,該裝置采用壓縮機驅動,壓縮機通常采用油系統,這不可避免地會導致油混入制冷劑中,從而難以精確控制油含量。因此,設計可調控潤滑油含量的流動沸騰傳熱實驗測試系統是有必要的,這有助于揭示制冷劑和制冷劑-潤滑油混合物流動沸騰傳熱機理,還有助于為流動沸騰傳熱預測模型的開發提供基礎數據。

技術實現思路

1、本發明的目的是針對現有技術中存在的技術缺陷,而提供一種可調控潤滑油含量的制冷劑流動沸騰傳熱實驗測試系統,以準確控制潤滑油含量,為揭示制冷劑和制冷劑-潤滑油混合物流動沸騰傳熱機理提供依據。

2、本發明的另一個目的是提供一種可調控潤滑油含量的制冷劑流動沸騰傳熱實驗的測試方法,以準確控制潤滑油含量,有助于揭示制冷劑和制冷劑-潤滑油混合物流動沸騰傳熱機理。

3、為實現本發明的目的所采用的技術方案是:

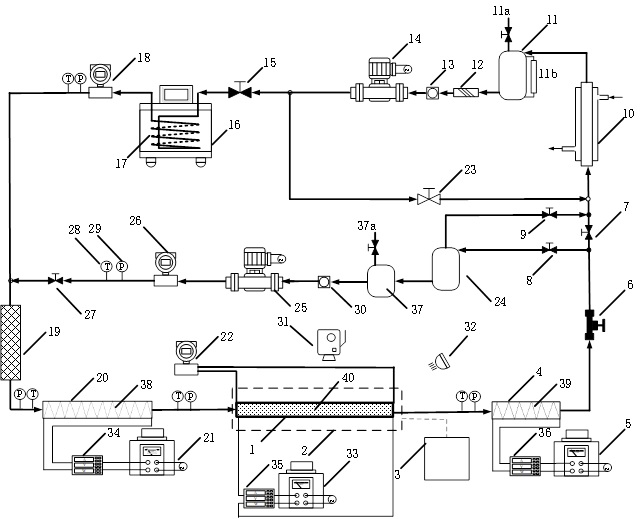

4、一種流動沸騰傳熱實驗測試系統,包括工質循環子系統、電加熱子系統及數據采集子系統;所述工質循環子系統包括制冷劑支路、潤滑油支路及測試支路;

5、所述制冷劑支路包括冷凝器,所述冷凝器的制冷劑出口端與制冷劑儲液器、工質泵、第四閥門、換熱器及制冷劑流量計依次連接,所述換熱器置于恒溫液槽內,冷卻水系統為所述冷凝器及恒溫液槽提供冷量;所述制冷劑儲液器頂部設置有制冷劑充注/抽真空口;所述冷凝器的制冷劑進口端與工質泵出口端之間設置有旁通支路,所述旁通支路上設置有旁通閥,所述旁通支路用于測試時實現制冷劑氣體的流動降溫,降低管道內的流動阻力;

6、所述潤滑油支路包括潤滑油分離器,所述潤滑油分離器的潤滑油出口與潤滑油儲液器、潤滑油泵及潤滑油流量計依次連接,所述潤滑油儲液器的頂部設置有潤滑油充注/抽真空口;所述潤滑油分離器的制冷劑出口端通過制冷劑分流支路連接于所述冷凝器的制冷劑進口端,所述制冷劑分流支路上設置有第三閥門;所述潤滑油流量計的出口端安裝有第五閥門;

7、所述測試支路包括混合器,所述制冷劑流量計及潤滑油流量計的出口連接于所述混合器的進口,所述混合器的出口依次與預熱段、可視化流動沸騰測試段、過熱段及節流閥的進口連接,所述節流閥的出口分別與第一閥門和第二閥門的進口連接,所述第一閥門的出口與所述冷凝器的制冷劑進口端連接;所述第二閥門的出口與所述潤滑油分離器的進口連接。

8、所述數據采集子系統包括測試段壁面溫度傳感器、設置于所述可視化流動沸騰測試段的進出口用于測量工質壓降的壓差變送器,以及分別安裝于所述預熱段的進口和出口位置、可視化流動沸騰測試段的出口位置、制冷劑流量計和潤滑油流量計的出口位置的溫度傳感器及壓力傳感器。

9、所述可視化流動沸騰測試段置于透明風道內,通過空氣溫度控制模塊控制透明風道內的溫度;所述電加熱子系統包括預熱段調壓器、測試段調壓器、過熱段調壓器、預熱段功率計、測試段功率計、過熱段功率計、預熱段電加熱器、過熱段電加熱器及測試段電加熱器;所述預熱段電加熱器通過所述預熱段功率計、預熱段調壓器與電源連接;所述測試段電加熱器通過所述測試段功率計、測試段調壓器與電源連接;所述過熱段電加熱器通過所述過熱段功率計、過熱段調壓器與電源連接。

10、對應所述可視化流動沸騰測試段的可視化部分安裝有用于拍攝沸騰狀態下工質流型的視頻采集器及為視頻采集器提供光照的光源。

11、在進行制冷劑-潤滑油混合工質的測試中,開啟所述工質泵和所述潤滑油泵,開啟所述節流閥、所述第二閥門、所述第三閥門、第四閥門和第五閥門,關閉第一閥門;

12、在制冷劑支路中,制冷劑儲液器中的制冷劑液體在所述工質泵的驅動下進入放置在所述恒溫液槽內的換熱器;制冷劑液體在所述換熱器中被進一步冷卻,變為過冷狀態的制冷劑液體;過冷狀態的制冷劑液體進入所述制冷劑流量計中進行制冷劑流量測定;其中,所述恒溫液槽內液體的溫度低于所需蒸發溫度,確保制冷劑從置于所述恒溫液槽內的換熱器流出后處于過冷狀態,且經過所述制冷劑流量計后不會節流蒸發成氣液混合物;

13、在潤滑油支路中,潤滑油分離器中的潤滑油液體進入所述潤滑油儲液器中,在所述潤滑油泵的作用下進入所述潤滑油流量計進行潤滑油流量測定;

14、制冷劑支路中的過冷狀態的制冷劑液體與潤滑油支路中的潤滑油進入所述混合器,在所述混合器中充分混合為制冷劑-潤滑油混合物液體;制冷劑-潤滑油混合物液體在所述預熱段中被加熱,變為具有特定干度的制冷劑-潤滑油混合物;具有特定干度的制冷劑-潤滑油混合物進入所述可視化流動沸騰測試段中,在可視化流動沸騰測試段被加熱產生流動沸騰;經過可視化流動沸騰測試段的制冷劑-潤滑油混合物進入所述過熱段進行加熱,將制冷劑全部蒸發;氣態的制冷劑-潤滑油混合物經過所述節流閥節流降壓,之后通過第二閥門進入所述潤滑油分離器;在所述潤滑油分離器中分離成潤滑油液體和制冷劑氣體;制冷劑氣體通過所述第三閥門進入所述冷凝器,經過冷凝器冷凝為制冷劑液體,隨后進入所述制冷劑儲液器中,完成制冷劑-潤滑油混合工質的循環;當需要調節潤滑油含量時,通過調節所述工質泵和所述潤滑油泵的轉速來調節制冷劑流量和潤滑油流量,進而調節潤滑油含量。

15、當進行純制冷劑流動沸騰的測試時,關閉所述第五閥門和所述潤滑油泵;待所述潤滑油分離器將進入潤滑油分離器中的潤滑油全部分離出來后,關閉所述第二閥門和第三閥門,開啟第一閥門;在制冷劑支路中,制冷劑儲液器中的制冷劑液體在所述工質泵的驅動下進入放置在所述恒溫液槽內的換熱器;制冷劑液體在所述換熱器中被進一步冷卻,變為過冷狀態的制冷劑液體;過冷狀態的制冷劑液體進入所述制冷劑流量計中進行制冷劑流量測定;之后,過冷狀態的制冷劑液體經混合器后進入預熱段,在預熱段中被加熱,變為具有特定干度的制冷劑;具有特定干度的制冷劑進入所述可視化流動沸騰測試段中,在可視化流動沸騰測試段被加熱產生流動沸騰;經過可視化流動沸騰測試段的制冷劑進入所述過熱段進行加熱,將制冷劑全部蒸發;氣態的制冷劑經過所述節流閥節流降壓,之后通過第一閥門進入所述冷凝器,經過冷凝器冷凝為制冷劑液體,隨后進入所述制冷劑儲液器中,完成制冷劑循環。

16、所述潤滑油泵的進口端安裝有潤滑油視液鏡,所述工質泵的進口端安裝有過濾器及工質視液鏡;所述潤滑油分離器為旋風式分離器,在所述潤滑油分離器底部的電加熱棒用于加熱潤滑油,以去除溶解在潤滑油的制冷劑,并降低潤滑油的粘性;所述制冷劑儲液器外部安裝有可視化的液位計。

17、一種利用所述的流動沸騰傳熱實驗測試系統進行制冷劑-潤滑油混合工質實驗的測試方法,包括下述步驟:

18、(1)開啟冷卻水系統,調節恒溫液槽中液體的溫度至所需的蒸發溫度;關閉所述第一閥門、所述第三閥門和所述第四閥門,開啟所述旁通閥及工質泵,制冷劑在由制冷劑儲液器、工質泵、旁通閥及冷凝器組成的旁路循環中流動;待制冷劑溫度降至所需的蒸發溫度時,開啟第三閥門和所述第四閥門,關閉所述旁通閥,使得制冷劑進入測試支路;將所述恒溫液槽中液體的溫度調節至比所需的制冷劑蒸發溫度低20℃-30℃的溫度,確保制冷劑從所述恒溫液槽中的換熱器流出后處于過冷狀態,且經過所述制冷劑流量計時不會節流蒸發成氣液混合物;

19、(2)開啟所述第五閥門和所述潤滑油泵,使潤滑油進入測試支路;同時開啟所述潤滑油分離器;

20、(3)依次開啟所述預熱段調壓器、測試段調壓器和過熱段調壓器;

21、(4)開啟所述空氣溫度控制模塊,使所述透明風道中的空氣溫度與蒸發溫度一致;

22、(5)綜合調節所述工質泵轉速、所述潤滑油泵轉速、冷卻水系統溫度、所述節流閥開度和所述預熱段調壓器的輸出電壓,得到所需蒸發壓力、質量流量和預熱段出口干度、潤滑油濃度下的工況;實現制冷劑-潤滑油混合工質循環;

23、(6)當系統運行達到穩定狀態時,進行數據采集。

24、步驟(5)中系統運行達到穩定狀態的判斷依據為:各個位置的溫度傳感器測量到的溫度值在2分鐘內的變化≤0.1°c。

25、數據采集完畢后,開啟所述視頻采集器和所述光源,對流動沸騰過程中的流型進行拍攝;

26、重復步驟(5)調節得到下一組測試工況,直至完成所有測試工況。

27、與現有技術相比,本發明的有益效果是:

28、1、本發明的流動沸騰傳熱實驗測試系統無壓縮機驅動,通過制冷劑支路、潤滑油支路和測試支路的設計,可通過調節工質泵和潤滑油泵的轉速輕易調整制冷劑中的潤滑油含量。通過過熱段和潤滑油分離器將制冷劑和潤滑油充分分離,確保制冷劑支路中沒有潤滑油,無需使用二氯甲烷等清洗液清洗實驗測試系統,進而開展不同潤滑油含量下的制冷劑流動沸騰傳熱實驗。通過所述混合器可以充分混合制冷劑和潤滑油,確保潤滑油含量的均勻。

29、2、本發明的測試系統中,將可視化流動沸騰測試段置于透明風道內,利用類似風幕的結構設計,可保證對可視化流動沸騰測試段進行可視化觀測時測試段與外界環境的熱量交換,防止對制冷劑-潤滑油混合工質的流型的影響,有助于流動沸騰傳熱預測模型開發的準確性。

30、3、本發明的測試系統采用工質泵,而非制冷壓縮機,很容易滿足制冷劑質量流量的要求,特別是可視化流動沸騰測試段為微通道換熱器時,能夠滿足微通道換熱器所需制冷劑流量小的要求。此外,泵通常不需要潤滑,從而降低了系統中油污染的可能性,并能相對精確地控制油含量。

31、4、本發明的測試系統可實時獲取制冷劑-潤滑油混合工質傳熱和壓降數據,且方便操作者調控測試段的入口溫度、壓力、熱流密度、干度、潤滑油含量、質量流量等數據,實驗簡便。

32、5、本發明的測試系統中,混合器可促進制冷劑和潤滑油的混合,極大縮短因需要制冷劑和潤滑油充分混合而運行系統的時間。

33、6、本發明的測試方法能夠實現不同潤滑油含量下的制冷劑-潤滑油混合工質的流動沸騰傳熱實驗,可以準確控制潤滑油含量,有助于揭示制冷劑和制冷劑-潤滑油混合物流動沸騰傳熱機理,為流動沸騰傳熱預測模型的開發提供基礎數據。

- 還沒有人留言評論。精彩留言會獲得點贊!