一種生物基多元醇及其制備方法與其在重防腐涂料中的應用

本發明屬于生物基高分子材料領域,涉及一種生物基多元醇及其制備方法與其在重防腐涂料中的應用。

背景技術:

1、重防腐涂料在工業防腐領域應用廣泛,但其傳統配方長期依賴石油基多元醇作為核心原料,存在資源不可再生、合成能耗高、生物降解性差等問題。以環氧植物油為原料的生物基多元醇雖可替代石油基產品,但其制備工藝仍面臨顯著技術瓶頸。目前,開環反應多采用醇類試劑(如乙二醇、丙三醇),此類試劑存在以下缺陷:(1)選擇性低:醇類開環易引發環氧基團過度交聯,導致產物粘度顯著升高(傳統工藝粘度≥2000?mpa·s),難以均勻分散于涂料體系中,影響成膜性能;(2)功能單一:簡單醇類無法定向引入酯鍵、雜環或雙鍵等關鍵官能團,導致多元醇分子鏈結構單一,限制了涂層的力學性能(如硬度、耐磨性)及耐化學腐蝕性。

2、近年來,羧酸類開環試劑因可定向生成酯鍵、調節分子鏈柔韌性而受到關注。然而,短鏈羧酸(如乙酸、丙酸)雖能改善部分性能,但其產物羥值仍偏低(≤160?mg?koh/g),且傳統間歇式反應工藝存在以下問題:(1)反應不均:溫度梯度導致副反應(如環氧化合物自聚)增多,產物分子量分布寬,穩定性差;(2)效率低下:反應時間長達3~4小時,能耗高,難以滿足工業化連續生產需求。

3、微流場反應技術通過微米級通道(直徑0.5~2?mm)實現高效傳質傳熱,可精準控制反應進程。但現有研究多集中于單一羧酸體系(如苯甲酸),對含復雜官能團羧酸(如含雙鍵、雜環或長鏈羧酸)的適配性不足。例如:含雙鍵羧酸(如2-環己烯甲酸):雖可增強多元醇鏈段柔韌性,但傳統間歇工藝中雙鍵易氧化斷裂,導致功能失效;芳香族羧酸(如苯丙酮酸):雖能提升涂層剛性,但局部過熱易引發分子鏈降解,影響產物性能一致性。此外,傳統重防腐涂料配方設計單一,缺乏針對性功能組分(如防銹顏料、耐腐蝕填料),導致涂層的耐鹽霧性、附著力等關鍵指標難以滿足嚴苛環境需求。

4、因此,開發一種基于微流場技術、兼容多類型羧酸的連續化工藝,以制備高羥值、低粘度且結構可控的生物基多元醇,并進一步優化涂料配方,提升涂層的綜合防腐性能,成為行業亟需突破的技術難題。

技術實現思路

1、本發明所要解決的技術問題是針對現有技術中傳統重防腐涂料依賴石油基多元醇導致的資源不可再生、合成效率低、產物粘度高及功能單一等問題,本發明提出一種基于微流場反應技術的生物基多元醇制備方法,通過特定羧酸開環試劑與微通道反應器的協同作用,制備高羥值(≥170?mg?koh/g)、低粘度(≤800?mpa·s),且分子鏈結構可控的生物基多元醇,并進一步開發出兼具高硬度、耐磨性及耐化學腐蝕性的重防腐涂料,以突破傳統工藝在環保性、性能及生產效率上的技術瓶頸。

2、為了解決上述技術問題,本發明采用的技術方案如下:

3、本發明公開了一種生物基多元醇的制備方法,將環氧植物油記為第一混合液;將羧酸類開環試劑與催化劑混合,得到第二混合液;將第一混合液和第二混合液分別同時泵入微流場反應裝置的微流場反應器中進行開環反應,反應結束后經后處理,即得生物基多元醇;

4、其中,所述羧酸類開環試劑為2-乙基己酸、3,4-二乙氧基苯甲酸、3-吲哚甲酸、2-環己烯甲酸、苯丙酮酸、乙酰丙酸、環己甲酸、3-(3-乙基環戊基)丙酸、3-乙氧基丙酸、2-羥基苯甲酸、2-吡啶甲酸、吲哚-4-羧酸和三甲基丙酮酸中的任意一種或幾種的組合。

5、在一些實施例中,所述環氧植物油為環氧大豆油、環氧蓖麻油、環氧亞麻籽油、環氧菜籽油和環氧葵花籽油中的任意一種或幾種的組合;和/或,所述催化劑為四氟硼酸、硫酸、磷酸、對甲苯磺酸和甲磺酸中的任意一種或幾種的組合;和/或,當所述羧酸類開環試劑為液體時,將羧酸類開環試劑與催化劑混合,得到第二混合液;和/或,當所述羧酸類開環試劑為固體時,將羧酸類開環試劑與催化劑、溶劑混合,得到第二混合液;和/或,所述溶劑為二甲基亞砜、n,n-二甲基甲酰胺、四氫呋喃和乙腈中的任意一種或幾種的組合。

6、其中,所述催化劑為四氟硼酸時,以水溶液的形式存在。

7、在一些實施例中,優選地,所述環氧植物油為環氧大豆油;和/或,所述催化劑為四氟硼酸;和/或,當所述羧酸類開環試劑為液體時,將羧酸類開環試劑與催化劑混合,得到第二混合液;和/或,當所述羧酸類開環試劑為固體時,將羧酸類開環試劑與催化劑、溶劑混合,得到第二混合液;和/或,所述溶劑為二甲基亞砜。

8、其中,所述溶劑的用量無特殊要求,溶劑的用量和第二混合液泵入微流場反應裝置的微流場反應器中的流速協同控制環氧植物油中環氧基團和所述羧酸類開環試劑中羧基基團的摩爾比、催化劑占所述環氧植物油和羧酸類開環試劑總質量的比值在保護范圍之內即可。

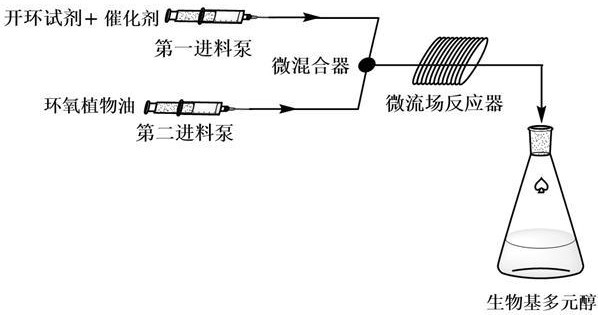

9、在一些實施例中,在所述開環反應的過程中,所述環氧植物油中環氧基團和所述羧酸類開環試劑中羧基基團的摩爾比為1:(1.3~1.6);和/或,在所述開環反應的過程中,所述催化劑占所述環氧植物油和羧酸類開環試劑總質量的0.5%~3.0%;和/或,所述開環反應,反應溫度為70℃~120℃;和/或,所述開環反應,反應壓力為0.2?mpa~0.6?mpa;和/或,所述開環反應,反應停留時間為5?min~15?min;和/或,所述微流場反應裝置包括連接管道、第一進料泵、第二進料泵、微混合器、微流場反應器以及接收器,其中,所述的第一進料泵、第二進料泵通過連接管道并聯連接至微混合器上,所述微混合器、微流場反應器以及接收器通過連接管道依次串聯連接。

10、其中,所述開環反應中施加壓力的原因,例如當所述催化劑為四氟硼酸時,四氟硼酸以水溶液的形式存在,水在常壓下會汽化,加壓可以提高沸點,并且微通道直徑僅0.5?mm~2.0?mm左右,若水汽化產生氣泡會破壞層流狀態,導致流動不穩定,加壓可以保障連續流動的穩定性。

11、在一些實施例中,優選地,在所述開環反應的過程中,所述環氧植物油中環氧基團和所述羧酸類開環試劑中羧基基團的摩爾比為1:(1.3~1.6);和/或,在所述開環反應的過程中,所述催化劑占所述環氧植物油和羧酸類開環試劑總質量的1.0%~3.0%;和/或,所述開環反應,反應溫度為75℃~110℃;和/或,所述開環反應,反應壓力為0.3?mpa~0.6?mpa;和/或,所述開環反應,反應停留時間為8?min~15?min;和/或,所述微流場反應裝置包括連接管道、第一進料泵、第二進料泵、微混合器、微流場反應器以及接收器,其中,所述的第一進料泵、第二進料泵通過連接管道并聯連接至微混合器上,所述微混合器、微流場反應器以及接收器通過連接管道依次串聯連接。

12、其中,所述微混合器為y型微混合器或t型微混合器,優選為y型微混合器。

13、其中,所述微流場反應器為管式反應器,管道內徑為0.5?mm~2.0?mm,優選為0.8mm~2.0?mm。

14、其中,所述微流場反應器的通道內壁經疏水涂層處理,壓力波動≤±0.05?mpa。

15、其中,所述微流場反應器內的反應溫度由油浴鍋加熱進行控制。

16、其中,開環反應結束后,將反應液用飽和碳酸鈉水溶液萃取,并用蒸餾水洗滌至中性,然后經無水硫酸鈉干燥除水,再經減壓蒸餾去除未反應羧酸,再通過活性炭吸附純化,即得生物基多元醇。

17、上述的制備方法制備得到的生物基多元醇也在本發明的保護范圍之內。

18、在一些實施例中,所述生物基多元醇的羥值為170~210?mg?koh/g;和/或,所述生物基多元醇的粘度小于等于800?mpa·s(25℃)。

19、上述的生物基多元醇在制備重防腐涂料中的應用也在本發明的保護范圍之內。

20、進一步地,本發明公開了一種重防腐涂料,包括如下重量份數的組分:

21、上述的生物基多元醇,50~60份;

22、異氰酸酯,25~35份;

23、擴鏈劑,6~10份;

24、防銹顏料,8~12份;

25、耐腐蝕填料,4~8份;

26、親水擴鏈劑,2~6份。

27、在一些實施例中,所述異氰酸酯為六亞甲基二異氰酸酯或異佛爾酮二異氰酸酯;和/或,所述擴鏈劑為乙二胺、二乙烯三胺和異佛爾酮二胺中的任意一種或幾種的組合;和/或,所述防銹顏料為氧化鐵紅、云母氧化鐵、單寧酸鐵和三聚磷酸鋁中的任意一種或幾種的組合;和/或,所述耐腐蝕填料為濕法絹云母、鈦白粉和重晶石粉中的任意一種或幾種的組合;和/或,所述親水擴鏈劑為二羥甲基丙酸、二羥甲基丁酸和乙二胺基乙磺酸鈉中的任意一種或幾種的組合。

28、在一些實施例中,優選地,所述異氰酸酯為六亞甲基二異氰酸酯;和/或,所述擴鏈劑為乙二胺;和/或,所述防銹顏料為氧化鐵紅;和/或,所述耐腐蝕填料為濕法絹云母;和/或,所述親水擴鏈劑為二羥甲基丙酸。

29、更進一步地,本發明公開了上述的重防腐涂料的制備方法,將重量份數的上述的生物基多元醇與異氰酸酯混合,進行預聚反應;隨后再加入擴鏈劑、防銹顏料、耐腐蝕填料、親水擴鏈劑,進行擴鏈反應;最后,加入堿調節ph至中性,乳化,加入去離子水調節固含量,即得重防腐涂料。

30、在一些實施例中,所述異氰酸酯為六亞甲基二異氰酸酯或異佛爾酮二異氰酸酯;和/或,所述擴鏈劑為乙二胺、二乙烯三胺和異佛爾酮二胺中的任意一種或幾種的組合;和/或,所述防銹顏料為氧化鐵紅、云母氧化鐵、單寧酸鐵和三聚磷酸鋁中的任意一種或幾種的組合;和/或,所述耐腐蝕填料為濕法絹云母、鈦白粉和重晶石粉中的任意一種或幾種的組合;和/或,所述親水擴鏈劑為二羥甲基丙酸、二羥甲基丁酸和乙二胺基乙磺酸鈉中的任意一種或幾種的組合;和/或,所述堿為三乙胺、二甲基乙醇胺和三乙醇胺中的任意一種或幾種的組合;和/或,所述預聚反應,反應溫度為75~80℃;和/或,所述預聚反應,反應時間為2~3小時;和/或,所述擴鏈反應,反應溫度為75~85℃;和/或,所述擴鏈反應,反應時間為1~2小時;和/或,所述乳化在室溫下進行;和/或,所述乳化的時間為20~40分鐘;和/或,所述乳化在離心下進行,離心速率為6000~8000?rpm;和/或,所述加入去離子水調節固含量至40%~45%。

31、在一些實施例中,優選地,所述異氰酸酯為六亞甲基二異氰酸酯;和/或,所述擴鏈劑為乙二胺;和/或,所述防銹顏料為氧化鐵紅;和/或,所述耐腐蝕填料為濕法絹云母;和/或,所述親水擴鏈劑為二羥甲基丙酸;和/或,所述堿為三乙胺;和/或,所述預聚反應,反應溫度為75℃;和/或,所述預聚反應,反應時間為2~3小時;和/或,所述擴鏈反應,反應溫度為80℃;和/或,所述擴鏈反應,反應時間為1~2小時;和/或,所述乳化在室溫下進行;和/或,所述乳化的時間為30分鐘;和/或,所述乳化在離心下進行,離心速率為8000?rpm;和/或,所述加入去離子水調節固含量至40%。

32、上述的重防腐涂料在制備防腐蝕涂料和/或在制備防腐蝕材料中的應用也在本發明的保護范圍之內。

33、上述的制備方法制備得到的重防腐涂料在制備防腐蝕涂料和/或在制備防腐蝕材料中的應用也在本發明的保護范圍之內。

34、有益效果:

35、(1)本發明通過微流場技術能實現高效傳質傳熱,避免副反應并顯著縮短反應時間,大幅降低能耗,同時提高產物羥值穩定性。

36、(2)本發明通過羧酸開環試劑對環氧植物油進行開環,定向引入酯鍵、雜環及雙鍵,得到的生物基多元醇粘度顯著降低,分子鏈柔韌性與交聯密度協同優化,涂層硬度明顯提升。

37、(3)本發明制備的重防腐涂料耐鹽霧性和附著力顯著增強,適用于嚴苛環境,其耐磨性與耐化學腐蝕性能優于傳統產品。

38、(4)本發明以生物基原料替代石油基資源,有效減少voc排放,符合可持續發展需求。

39、(5)本發明采用的微流場技術適配含復雜官能團的羧酸體系,突破傳統工藝對反應試劑的限制,拓寬原料選擇范圍。

40、(6)本發明通過微流場技術結合特定羧酸開環試劑(如含酯鍵、雜環結構等),微流場技術顯著縮短反應時間至8~15分鐘,制得生物基多元醇的羥值達185~210?mg?koh/g、粘度≤760?mpa·s,并賦予涂料高交聯密度(7.0×10?4?mol/cm3~10.1×10?4?mol/cm3)、優異耐鹽霧性(≥800?h)、鉛筆硬度(2h~4h)及耐化學腐蝕性(耐堿性/酸性/油性等),超越傳統醇類或普通結構羧酸作為開環試劑的效果,實現高效、環保、高性能的重防腐涂層制備。

41、(7)針對傳統工藝因醇類開環試劑導致的反應效率低、產物粘度高及功能單一等問題,本發明通過微流場技術將環氧植物油與特定羧酸類開環試劑進行開環反應,制備低粘度、高羥值且含酯鍵/雜環結構的生物基多元醇。進一步將生物基多元醇與異氰酸酯、擴鏈劑及功能填料共聚,制得兼具高硬度、耐磨性及耐化學腐蝕性的重防腐涂料,適用于嚴苛環境金屬防腐。本發明通過微流場技術實現高效連續化生產,突破傳統工藝對復雜羧酸體系的限制,顯著提升涂層性能與環保性。

- 還沒有人留言評論。精彩留言會獲得點贊!