一種后道金屬互連層結構及制造方法與流程

本發明涉及半導體集成電路工藝,尤其涉及一種后道金屬互連層結構及制造方法。

背景技術:

1、隨著半導體工藝節點的微縮,后道金屬連線的間距逐漸縮小,其寄生電容逐漸增大,逐漸變為造成芯片速度降低的主要原因。為解決該問題,業界普遍采用更低介電常數(low-k)介質來降低銅互連線間的電容值。盡管現有技術的超低介電常數介質已經將k值降至2.0附近,仍無法滿足金屬線寬進一步縮小的技術要求。由于空氣的介電常數約為1.001,幾乎接近真空的介電常數,業界開始考慮采用空氣作為互連介質,即空氣隙。

2、現有的空氣隙形成方案主要有兩種,一種是采用一些易分解的材料作為互連層介質完成整個工藝流程,然后對對該材料進行分解,通常是加熱,使得該材料變成氣態物質被釋放出,最終形成空氣隙。另一種方案是在基底上采用常規材料(例如二氧化硅、low-k材料)作為互連層犧牲介質,在完成當前層金屬連線后,反刻蝕掉犧牲介質,然后再沉積一層填充能力較差的介質,以形成空氣隙。

3、以上兩種方案均有明顯的不足,對于方案一,一方面導入新的易分解材料與現有工藝不兼容,會導致額外風險;另一方面分解產生的大量氣體釋放時會破壞已形成的結構。對于方案二,一方面填入的介質材料一般選用介電常數較低的多孔材料,這些材料本身機械強度較低,在形成空氣隙后整體的機械強度不夠,可能導致結構塌縮;另一方面,填入的介質材料的填孔能力雖然較差,但還是有一定的填孔能力,這樣在空氣隙的側壁和底部仍會沉積上一部分填入的介質材料,導致空隙的孔隙率比設想的低很多,使得最終的介電常數很難小于2。

技術實現思路

1、本發明的目的在于克服現有技術存在的上述缺陷,提供一種后道金屬互連層結構及制造方法。

2、為實現上述目的,本發明的技術方案如下:

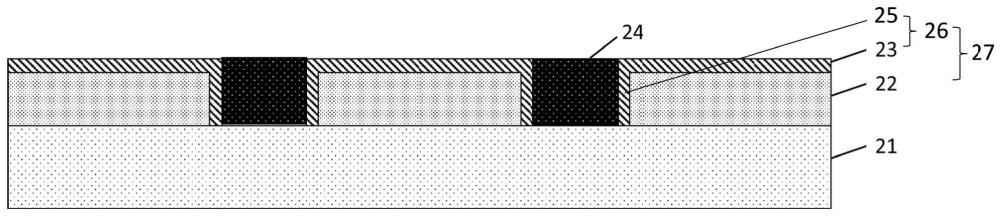

3、本發明提供一種后道金屬互連層結構,包括:

4、設于襯底上并位于同層的多個突出的金屬連線;

5、設于任意兩個相鄰的所述金屬連線之間的介質保護殼層,所述保護殼層內具有空腔,所述空腔中填充有氣凝膠層,所述氣凝膠層和所述保護殼層共同形成所述金屬連線間的介電層。

6、進一步地,所述保護殼層面向所述襯底的一面為開口,將所述氣凝膠層罩于所述襯底上。

7、進一步地,所述襯底的表面上設有低介電常數材料層,所述金屬連線、所述保護殼層、所述空腔和所述氣凝膠層位于所述低介電常數材料層的表面上,所述低介電常數材料層中設有與所述金屬連線對應連接的金屬通孔。

8、進一步地,所述氣凝膠層包括硅氣凝膠層。

9、本發明還提供一種后道金屬互連層結構制造方法,包括:

10、提供襯底;

11、在所述襯底的表面上形成氣凝膠層;

12、在所述氣凝膠層的表面上形成第一介質層;

13、在所述第一介質層的表面上形成溝槽,停止在所述襯底的表面上;

14、在所述第一介質層的表面上形成第二介質層,并使所述第二介質層覆蓋在所述溝槽的內壁上;

15、去除所述溝槽底部上的所述第二介質層,保留所述溝槽側壁上的所述第二介質層和所述氣凝膠層表面上的所述第一介質層,以通過所述第一介質層和所述第二介質層形成包覆所述氣凝膠層的保護殼層;

16、在所述溝槽中形成金屬連線。

17、進一步地,通過在所述襯底的表面上旋涂硅溶膠,并通過低溫真空干燥,得到硅氣凝膠層。

18、進一步地,通過調整硅溶膠前驅體的組分,和/或調整旋涂硅溶膠時的轉速,調節所述硅溶膠的形成厚度;通過調整低溫真空干燥工藝,調節所述硅氣凝膠層的形成厚度。

19、進一步地,采用大氣壓化學氣相沉積、低壓化學氣相沉積或低于大氣壓的化學氣相沉積工藝,形成厚度為的所述第一介質層和所述第二介質層;和/或,采用離子束刻蝕工藝,形成所述溝槽。

20、本發明還提供一種后道金屬互連層結構制造方法,包括:

21、提供襯底;

22、在所述襯底的表面上依次形成低介電常數材料層和氣凝膠層;

23、在所述氣凝膠層的表面上依次形成第一介質層和硬掩膜層;

24、在所述硬掩膜層的表面上形成第一中間溝槽,停止在所述第一介質層的表面上;

25、在所述第一中間溝槽底部的所述第一介質層的表面上形成第一中間通孔,停止在所述低介電常數材料層中;

26、沿所述第一中間溝槽向下形成第二中間溝槽,停止在所述低介電常數材料層的表面上,并沿所述第一中間通孔向下形成第二中間通孔,停止在所述襯底的表面上,形成由所述第一中間溝槽和所述第二中間溝槽形成的金屬連線溝槽,以及形成由位于所述金屬連線溝槽下方的所述第一中間通孔和所述第二中間通孔形成的層間通孔;

27、在所述硬掩膜層的表面上形成第二介質層,并使所述第二介質層覆蓋在所述金屬連線溝槽和所述層間通孔的內壁上;

28、去除所述金屬連線溝槽底部和所述層間通孔底部上的所述第二介質層,保留所述金屬連線溝槽側壁和所述層間通孔側壁上的所述第二介質層;

29、在所述金屬連線溝槽和所述層間通孔中填充金屬,形成金屬連線和金屬通孔,并去除所述硬掩膜層,通過所述第一介質層和所述第二介質層形成包覆所述氣凝膠層的保護殼層。

30、進一步地,所述硬掩膜層包括金屬硬掩膜層;形成所述第一中間通孔時,使所述第一中間通孔的底部與所述襯底的表面之間保持一定距離;形成所述金屬連線溝槽時,在無光刻膠的情況下,直接通過所述硬掩膜層對所述第一中間溝槽下方的所述第一介質層和所述氣凝膠層,以及所述第一中間通孔底部上的所述低介電常數材料層進行同時刻蝕,并使得所述低介電常數材料層的表面和所述襯底的表面在刻蝕終點處同步露出。

31、由上述技術方案可以看出,本發明通過采用介電常數接近空氣的氣凝膠層作為金屬連線間的隔離介質層,不但可以利用氣凝膠層具有的極低介電常數有效降低后道金屬互連層的金屬連線間的電容,并能同時利用氣凝膠層具有的極高耐壓性能提供足夠的機械強度,避免整個金屬互連層結構發生坍塌。并且,通過采用特殊工藝(包括采用僅與熱過程相關而不帶等離子體增強的cvd制程形成介質保護殼層,和采用純惰性氣體轟擊且準直性更好的離子束刻蝕制程進行針對氣凝膠層的圖形化),能有效避免氣凝膠層在器件制造過程中遭受損傷,從而確保了氣凝膠層性質的穩定,還可因此省卻常規清洗制程,節約了成本。

技術特征:

1.一種后道金屬互連層結構,其特征在于,包括:

2.根據權利要求1所述的后道金屬互連層結構,其特征在于,所述保護殼層面向所述襯底的一面為開口,將所述氣凝膠層罩于所述襯底上。

3.根據權利要求1所述的后道金屬互連層結構,其特征在于,所述襯底的表面上設有低介電常數材料層,所述金屬連線、所述保護殼層、所述空腔和所述氣凝膠層位于所述低介電常數材料層的表面上,所述低介電常數材料層中設有與所述金屬連線對應連接的金屬通孔。

4.根據權利要求1所述的后道金屬互連層結構,其特征在于,所述氣凝膠層包括硅氣凝膠層。

5.一種后道金屬互連層結構制造方法,其特征在于,包括:

6.根據權利要求5所述的后道金屬互連層結構制造方法,其特征在于,通過在所述襯底的表面上旋涂硅溶膠,并通過低溫真空干燥,得到硅氣凝膠層。

7.根據權利要求6所述的后道金屬互連層結構制造方法,其特征在于,通過調整硅溶膠前驅體的組分,和/或調整旋涂硅溶膠時的轉速,調節所述硅溶膠的形成厚度;通過調整低溫真空干燥工藝,調節所述硅氣凝膠層的形成厚度。

8.根據權利要求5所述的后道金屬互連層結構制造方法,其特征在于,采用大氣壓化學氣相沉積、低壓化學氣相沉積或低于大氣壓的化學氣相沉積工藝,形成厚度為的所述第一介質層和所述第二介質層;和/或,采用離子束刻蝕工藝,形成所述溝槽。

9.一種后道金屬互連層結構制造方法,其特征在于,包括:

10.根據權利要求9所述的后道金屬互連層結構制造方法,其特征在于,所述硬掩膜層包括金屬硬掩膜層;形成所述第一中間通孔時,使所述第一中間通孔的底部與所述襯底的表面之間保持一定距離;形成所述金屬連線溝槽時,在無光刻膠的情況下,直接通過所述硬掩膜層對所述第一中間溝槽下方的所述第一介質層和所述氣凝膠層,以及所述第一中間通孔底部上的所述低介電常數材料層進行同時刻蝕,并使得所述低介電常數材料層的表面和所述襯底的表面在刻蝕終點處同步露出。

技術總結

本發明公開了一種后道金屬互連層結構及制造方法,后道金屬互連層結構包括:設于襯底上并位于同層的多個突出的金屬連線;設于任意兩個相鄰的所述金屬連線之間的介質保護殼層,所述保護殼層內具有空腔,所述空腔中填充有氣凝膠層,所述氣凝膠層和所述保護殼層共同形成所述金屬連線間的介電層。本發明通過采用介電常數接近空氣的氣凝膠層作為金屬連線間的隔離介質層,不但可以利用氣凝膠層具有的極低介電常數有效降低后道金屬互連層的金屬連線間的電容,并能同時利用氣凝膠層具有的極高耐壓性能提供足夠的機械強度,避免整個金屬互連層結構發生坍塌。

技術研發人員:劉曉鈺

受保護的技術使用者:上海集成電路研發中心有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!