一種復合材質電子鋁箔及其制造方法與流程

本發明涉及電子鋁箔制造,具體涉及一種復合材質電子鋁箔及其制造方法。

背景技術:

1、電解電容器用陽極鋁箔是生產電容器的主要元件,其產品的性能直接決定了鋁電解電容器的等級。隨著鋁電解電容器小型化的發展,也要求電解電容器用陽極鋁箔腐蝕后具有高容量和高折彎的性能。隨著電子技術的快速發展,鋁電解電容器的使用更加廣泛,在軌道交通、平板顯示、太陽能、風能電池等環保節能領域也得到廣泛的應用,更加快速的推動了電子鋁箔的發展。

2、電解電容器的電容量是其性能的最主要指標,目前多采用腐蝕化技術使鋁箔表面形成起伏以擴大極板表面積而大幅度提高比電容,同時,鋁電解電容器制造過程中采用聯動生產,必須保證陽極鋁箔滿足一定的機械性能指標。

3、現高壓陽極鋁箔生產流程:鑄錠(成分一致)-均熱-熱軋-冷軋-退火-成品,高壓陽極鋁箔用鑄錠是生產高性能鋁電解電容器用電子鋁箔的原材料,目前生產高壓陽極箔鑄錠的原材料主要是三層法精鋁和偏析法精鋁按一定比例搭配使用;通過加金屬錠和鋁合金,增加部分微量元素含量。對于原材料微量元素的控制和三層法、偏析法比例搭配及最終成品的元素含量控制是保證高壓陽極箔鑄錠生產質量的前提。目前,因各生產工序的限制,采用上述兩種原材料制備得到的高壓陽極箔鑄錠的晶粒分布不均勻,對后續均熱、熱軋、冷軋、退火和腐蝕化成等工序都會產生不良影響。

4、目前的電子鋁箔整體材質一樣、一體成型,經腐蝕后因蝕孔發生的先后次序不同,形成隧道孔長短不一,隧道蝕孔有長有短。鋁箔上、下面經過腐蝕后形成孔洞以增加表面積,稱為侵蝕層;中間部分是腐蝕后剩余的部分稱為芯層,芯層保證鋁箔的強度和力學性能。為了提高電容量,通過電化學腐蝕或化學腐蝕,在鋁箔的上下面生成盡可更多、更長的有效孔徑的腐蝕隧道孔,以增加其表面積。為保證陽極鋁箔的強度,必須保持一定厚度的芯層。鋁箔芯層厚度其腐蝕程度難以得到較好的控制。尤其是整個電子鋁箔上下表面進行腐蝕時,局部腐蝕性能存在差異,導致有些腐蝕孔深而有些腐蝕孔淺,深孔已經穿透中間部分時、淺孔腐蝕深度還很小(圖1),這樣不能保證電子鋁箔的強度,也難以達到最佳的腐蝕效果(保證機械性能達標達到最高容量的腐蝕)。而且產品出現機械性能不達標的幾率更大,造成不合格產品較高。

5、目前國內生產的電解電容器陽極鋁箔不能滿足市場上高容量高折彎的性能要求,特別是日本高端腐蝕箔市場,還主要是使用日本本土生產的高壓電解電容器用陽極鋁箔。

6、隨著電子工業和信息產業的飛速發展,電器產品和信息技術設備不斷向高性能、小型化、集成化發展,而鋁電解電容器是現代電器產品和信息技術設備中必不可少的元件。很大程度上,鋁電解電容器的單位體積電容量在很大程度上取決于其中的陽極箔電極的比電容。為了適應電解電容器小型化的需要,提高陽極箔電極的比電容,是適應電解電容器乃至整個電器設備小型化發展的重要技術措施。根據平行板電容器電容公式c=εs/d可知,電容器電容量c與電極的表面積s和介電常數ε成正比,而與電板間距成反比。因此,在材料確定的情況下,介電常數ε隨之確定,而電極間距d又不宜過小,否則會使電容器擊穿。這時要想提高電容量,擴大電極表面積就成為主要因素。而調配適當的化學成份并提高電解電容器陽極用鋁箔的立方織構是擴大電極的表面積,進而提高陽極箔比電容的重要途徑。現有技術“發明名稱:一種電解電容器高壓陽極用鋁箔的制造方法,專利號cn1807673b”公開了一種電解電容器高壓陽極用鋁箔的制造方法,包括熔鑄步驟:(a)在高純鋁液中調配輔助元素;(b)鑄錠均勻化退火及熱軋步驟:(c)冷軋步驟;(d)中間退火步驟:在所述冷軋步驟最末道次軋制前進行一次退火處理。此發明適當調配鋁液的化學成份,然后鑄錠、均勻化退火及熱軋、冷軋,在最末一個冷軋道次軋制前,進行一次中間退火,制得高壓陽極用硬態鋁箔。其特有的配方和制造工藝使得鋁箔上生成更多的腐蝕核心,同時能增加{100}面立方織構含量,使得以后的腐蝕工序能產生更多的腐蝕孔和在垂直箔面的{100}方向產生各種腐蝕隧道,提高鋁箔的表面積,進而提高陽極箔比電容;但此方法對于在垂直箔面的{100}方向產生各種腐蝕隧道生長長度控制不足,腐蝕隧道孔有長有短,長孔減小產品機械性能,短孔降低產品容量指標。現有技術“發明名稱:一種復合材料電子鋁箔及其制備的方法,專利號cn111195657b”公開了一種電子鋁箔復合材料及其制備的電子鋁箔,以及該復合材料電子鋁箔的制備方法。此發明鑄造兩種板錠,分別依次進行扒渣、精煉、除氣、靜置、過濾、鑄造、雙面銑面、加熱、熱軋、表面清洗(清洗表面異物),再進行熱復合軋制,冷箔軋后進行精整,精整完成即得到復合材料電子鋁箔。此發明存在問題:熱軋后因鋁極易氧化,箔卷表面會有一層氧化鋁膜和殘存的軋制油,在熱復合軋制過程中會生成夾層,甚至局部出現分層現象。

技術實現思路

1、本發明的目的在于提供一種復合材質電子鋁箔及其制造方法,該復合材質電子鋁箔既能夠保證腐蝕的最佳化、又能夠保證電子鋁箔本身的強度及力學性能,有效解決了現有技術中電子鋁箔腐蝕增加比電容量與電子鋁箔本身強度之間的矛盾,并避免了夾層的生成問題。

2、為實現上述目的,本發明所采用的技術方案如下:

3、一種復合材質電子鋁箔,該電子鋁箔為三層復合結構,其中:中間層為控制機械性能的芯層,上下兩層為利于隧道孔生長的侵蝕層;該電子鋁箔厚度為85~150微米。

4、所述芯層為隧道孔終止層,其中al含量>99.99wt.%;優選地,所述芯層的化學成分為:fe<10ppm,si<15ppm,cu<15ppm,zn<2ppm,ti<5ppm,mn<5ppm,其他元素總量<5ppm,余量為al;芯層厚度25~35微米。

5、所述侵蝕層為隧道孔生長層,侵蝕層中al含量>99.985wt.%;優選地,所述侵蝕層的化學成分為:fe:10~20ppm,si:5~30ppm,cu:50~60ppm,zn<20ppm,mg<5ppm,ga<15ppm,pb:2~2.5ppm,余量為al;上、下侵蝕層厚度保持一致,控制厚度30~60微米。

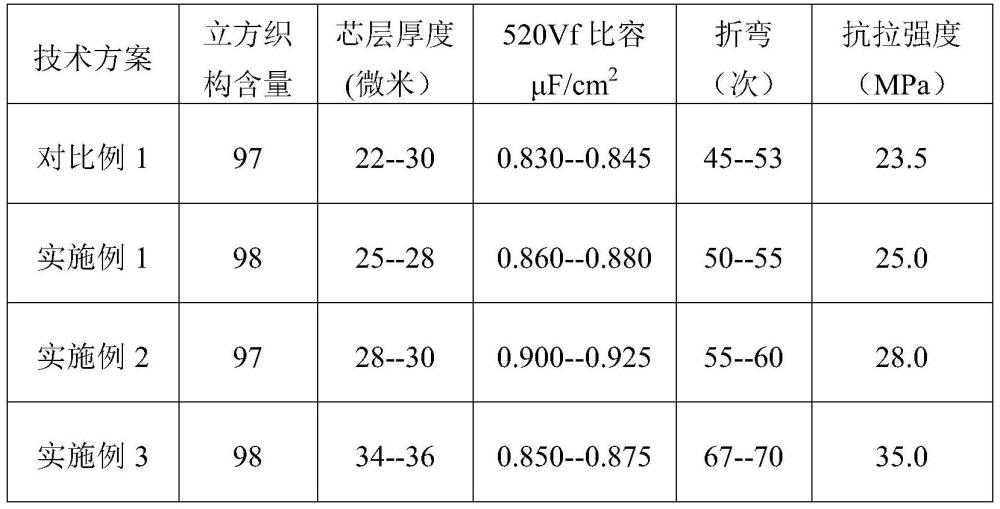

6、所述電子鋁箔的立方織構為96~99%;經腐蝕處理后,腐蝕箔折彎50次~70次,抗拉強度為25mpa~35mpa,比電容為0.83μf/cm2~0.925μf/cm2。

7、所述復合材質電子鋁箔的制造方法,該方法包括以下步驟:

8、(1)鑄造:準備兩種高純鋁液,分別經過熔煉、保溫、精煉和靜置后,采用半連續鑄造生產扁錠,鑄造溫度675~715℃,快速冷卻得成型扁錠;兩種高純鋁液為芯層鋁液和侵蝕層鋁液;

9、(2)均勻化:將步驟(1)得到的成型扁錠通過退火爐進行均勻化處理,均勻化溫度560~590℃,均勻化時間16~24h,均勻化后空冷至室溫;

10、(3)熱軋:將均勻化處理后的扁錠進行熱軋處理,熱軋開軋溫度500~550℃,終軋溫度260~340℃,得到熱軋厚度為5~9mm的熱軋卷材;

11、(4)冷軋:將得到熱軋卷材進行冷軋,冷軋速度150~300m/min,得到厚度為0.16~0.20mm的冷軋卷材;

12、(5)清洗和中間退火:將得到的冷軋卷材在清洗裝置中采用含有堿性添加劑的去離子水進行沖洗和刷洗,再用去離子水漂洗干凈,水溫控制70~80℃,清洗后在冷軋卷材出口處采用高壓空氣吹干和擠干輥擠干;再通過連續式氣墊爐進行中間退火,退火溫度為310~345℃,退火速度為22~36m/min,退火后風冷至室溫;

13、(6)箔軋:通過箔軋施加8~48%的變形量,成品道次采用≤3%壓下量的光亮軋制,箔軋速度160~310m/min,得到的成品厚度為0.10~0.15mm;

14、(7)清洗和成品退火:將步驟(6)得到的冷軋卷材采用含有堿性添加劑的去離子水進行清洗,再用去離子水漂洗干凈,水溫控制70~80℃,出口采用高壓空氣吹干和擠干輥擠干;退火時經過噴涂將涂料均勻噴涂到卷面上,通過連續式氣墊爐進行鋁箔成品退火,成品退火后即得到所述電子鋁箔;

15、(8)分卷、包裝。

16、上述步驟(1)中,所述芯層鋁液的化學成分控制為:fe<10ppm,si<15ppm,cu<15ppm,zn<2ppm,ti<5ppm,mn<5ppm,其他元素<5ppm,余量為al;

17、上述步驟(1)中,所述侵蝕層鋁液的化學成分控制為:fe:10~20ppm,si:15~30ppm,cu:50~60ppm,zn<20ppm,mg<5ppm,ga<15ppm,pb:2~2.5ppm,余量為al。

18、上述步驟(1)鑄錠制備過程中,按下層侵蝕層鋁液-芯層鋁液-上層侵蝕層鋁液次序依次澆注,厚度比例為:上、下侵蝕層鋁錠厚度保持一致,上侵蝕層或下侵蝕層厚度占鑄錠總厚度比例為35.0~41.5%,芯層鋁錠厚度控制占鑄錠總厚度比例為17.0~30.0%。

19、上述步驟(7)中,退火采用多級不同溫度退火,依次為:第一級溫度410~450℃,第二級溫度550~590℃,第三級溫度520~580℃,帶材熱處理速度為25~38m/min。

20、上述步驟(7)中,所述涂料是將碳酸鋅、碳酸錳和碳酸鈣按任意比例混合后添加到水中制成的懸濁液,質量濃度是0.001~0.005%,用量是2~5l/min。

21、本發明設計原理及有益效果如下:

22、本發明提供高容量高強度電容器用中高壓電子鋁箔的制備方法,該電子鋁箔的制備包括:采用特殊的鑄錠方法,制備包含一定厚度的耐腐蝕材料的電子鋁箔專用扁錠,再通過各道軋制工序制備電子鋁箔。通過該方法生產的新型高壓鋁電解電容器陽極箔,具備高折彎、高容量和更高一致性特點;此種電子鋁箔由中間耐腐蝕芯層與其上下面侵蝕層材料復合而成,中間芯層能夠避免腐蝕,避免了長隧道孔的生成,保證了陽極鋁箔的力學性能,上下面侵蝕層材料最大程度提供了電子鋁箔的腐蝕面積,解決了電子鋁箔腐蝕過程中比電容量與其力學性能之間的矛盾。適用電解電容器陽極鋁箔不能滿足市場上高容量高折彎的使用要求環境中。同時生產方法簡單,過程質量易控制,該生產方法適用于大型企業批量化生產。

23、和現有技術相比,本發明具有如下優點:

24、1、本發明的高容量高強度電容器用中高壓電子鋁箔的制備方法:通過采用鑄造耐腐蝕芯層,可有效避免腐蝕過長孔的生成,從而控制陽極箔產品的機械性能,同時大可提升產品的容量指標。

25、2、本發明通過優化鋁箔侵蝕層元素配比,利于腐蝕隧道孔的生成,從而提升陽極箔產品的容量指標。

26、3、本發明通過調整鋁箔芯層厚度,可提升陽極箔產品的力學指標。

27、4、本發明通過采用特殊的鑄錠方式,避免了夾層的生成。

- 還沒有人留言評論。精彩留言會獲得點贊!