一種線圈導(dǎo)線對接方法與流程

本技術(shù)涉及反應(yīng)堆控制棒棒位探測器,更具體地說,涉及一種線圈導(dǎo)線對接方法。

背景技術(shù):

1、反應(yīng)堆控制棒棒位探測器包括內(nèi)筒體、次級骨架和外筒體,通過在探測器上纏繞線圈實(shí)現(xiàn)探測器的位置檢測,其中,在次級骨架上需要先將同類線圈之間通過線圈導(dǎo)線彼此連接,之后再將各類線圈的線圈導(dǎo)線通過線圈引線與航空插頭連接;然而,現(xiàn)有技術(shù)中,線圈導(dǎo)線與線圈導(dǎo)線、以及線圈導(dǎo)線與線圈引線之間的連接強(qiáng)度較低,導(dǎo)致連接處在作業(yè)過程中出現(xiàn)斷線故障,影響探測器的探測作業(yè)。

2、綜上所述,如何提高線圈導(dǎo)線與線圈導(dǎo)線、以及線圈導(dǎo)線與線圈引線之間的連接強(qiáng)度,減少連接處的斷線故障,是目前本領(lǐng)域技術(shù)人員亟待解決的問題。

技術(shù)實(shí)現(xiàn)思路

1、有鑒于此,本技術(shù)的目的是提供一種線圈導(dǎo)線對接方法,提高線圈導(dǎo)線與線圈導(dǎo)線、以及線圈導(dǎo)線與線圈引線之間的連接強(qiáng)度,減少連接處的斷線故障。

2、為了達(dá)到上述目的,本技術(shù)提供如下技術(shù)方案:

3、一種線圈導(dǎo)線對接方法,包括:連接同類型相鄰的線圈之間的線圈導(dǎo)線與線圈導(dǎo)線,去除需要對接的兩個(gè)所述線圈導(dǎo)線端部的絕緣層;將去除絕緣層后的兩個(gè)所述線圈導(dǎo)線對折后交叉對繞,形成兩個(gè)所述線圈導(dǎo)線的對接點(diǎn);焊接所述對接點(diǎn),并將所述對接點(diǎn)固定在次級骨架上;

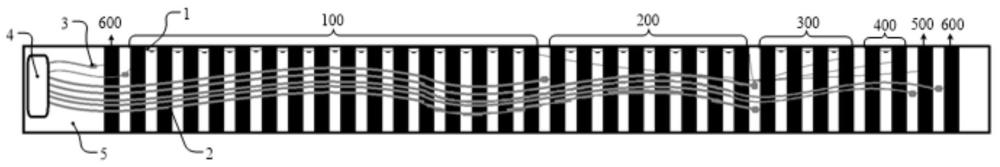

4、連接各類型線圈的線圈導(dǎo)線與航空插頭的線圈引線,去除需要連接的所述線圈導(dǎo)線端部的絕緣層和所述線圈引線端部的絕緣層;將去除絕緣層后的所述線圈導(dǎo)線纏繞在連接端子的第一端形成第一連接點(diǎn),將去除絕緣層后的所述線圈引線纏繞在所述連接端子的第二端形成第二連接點(diǎn);分別焊接所述第一連接點(diǎn)和所述第二連接點(diǎn),并將所述連接端子固定在所述次級骨架上;將所述線圈引線呈波浪形布置并固定在所述次級骨架上,波浪形沿所述次級骨架的軸向延伸。

5、在一些實(shí)施例中,去除需要連接的線圈導(dǎo)線端部的絕緣層和線圈引線端部的絕緣層,具體包括:將需要連接的所述線圈導(dǎo)線的端部對折100-150mm,將對折后的所述線圈導(dǎo)線的端部的絕緣層去除20-30mm;將需要連接的所述線圈引線的端部的絕緣層去除20-30mm。

6、在一些實(shí)施例中,所述連接端子包括第一連接孔、第二連接孔以及安裝孔,且所述連接端子包括相對設(shè)置的第一側(cè)和第二側(cè);將去除絕緣層后的線圈導(dǎo)線纏繞在連接端子的第一端形成第一連接點(diǎn),將去除絕緣層后的線圈引線纏繞在連接端子的第二端形成第二連接點(diǎn),具體包括:將對折后去除絕緣層的所述線圈導(dǎo)線擰成麻花狀,從所述連接端子的第一側(cè)穿入所述第一連接孔,并在所述連接端子的第一端纏繞2-3圈;將去除絕緣層后的所述線圈引線從所述連接端子的第一側(cè)穿入所述第二連接孔,并在所述連接端子的第二端纏繞5-10圈。

7、在一些實(shí)施例中,分別焊接所述第一連接點(diǎn)和所述第二連接點(diǎn),并將所述連接端子固定在所述次級骨架上,具體包括:利用釬焊設(shè)備分別焊接所述第一連接點(diǎn)和所述第二連接點(diǎn),以使所述線圈導(dǎo)線與所述連接端子的纏繞圈以及所述線圈引線與所述連接端子的纏繞圈均焊接在所述連接端子上;向焊接后的所述連接端子、所述第一連接點(diǎn)和所述第二連接點(diǎn)噴刷絕緣漆,并風(fēng)干絕緣漆;將所述連接端子通過所述安裝孔以及螺紋緊固件固定在所述次級骨架上,使得所述連接端子的第二側(cè)與所述次級骨架貼合,且所述連接端子的長度方向沿所述次級骨架的軸向延伸布置。

8、在一些實(shí)施例中,對固定在所述次級骨架上的所述連接端子進(jìn)行綁扎固定,自所述第一連接點(diǎn)、所述第二連接點(diǎn)向所述線圈引線端進(jìn)行綁扎,具體包括:利用聚酰亞胺膠帶綁扎至少3層;之后用無堿玻璃絲帶綁扎至少3層在所述聚酰亞胺膠帶的外層,并預(yù)留150-180mm的所述無堿玻璃絲在綁扎后進(jìn)行扎緊固定;之后再用聚酰亞胺膠帶綁扎至少3層在所述無堿玻璃絲的外層,并使得最外層的所述聚酰亞胺膠帶覆蓋所述無堿玻璃絲。

9、在一些實(shí)施例中,將所述線圈引線呈波浪形布置并固定在所述次級骨架上,具體包括:在連接各類型的線圈導(dǎo)線與航空插頭的線圈引線之前,先將所述線圈引線自航空插頭向需要連接的所述線圈導(dǎo)線延伸并在所述次級骨架上進(jìn)行預(yù)固定,預(yù)固定位置在波浪形的波峰和波谷;在將所述連接端子固定在所述次級骨架之后,將所述連接端子兩端的所述線圈導(dǎo)線和所述線圈引線均沿波浪形分布,調(diào)整波浪形的波峰和波谷的間距,并將調(diào)整好的波浪形的所述線圈引線以及波浪形的所述線圈導(dǎo)線均進(jìn)行綁扎固定。

10、在一些實(shí)施例中,波浪形的所述線圈引線的波峰和波谷之間的間距至少為60mm;波浪形的所述線圈導(dǎo)線沿所述次級骨架的軸向延伸,且波浪形的所述線圈導(dǎo)線的波峰和波谷之間的間距至少為20mm。

11、在一些實(shí)施例中,連接同類型相鄰的線圈之間的線圈導(dǎo)線與線圈導(dǎo)線,去除需要對接的兩個(gè)線圈導(dǎo)線端部的絕緣層,具體包括:將需要對接的兩個(gè)所述線圈導(dǎo)線的端部的絕緣層均去除35-45mm后對折。

12、在一些實(shí)施例中,形成兩個(gè)所述線圈導(dǎo)線的對接點(diǎn),具體包括:將去除絕緣層后對折的兩個(gè)所述線圈導(dǎo)線交叉呈x型后對繞至少3圈,并將對繞后余留的兩端的尾部分別垂直纏繞于母線上,余留的尾部相對母線纏繞至少3圈。

13、在一些實(shí)施例中,焊接所述對接點(diǎn),并將所述對接點(diǎn)固定在次級骨架上,具體包括:利用釬焊設(shè)備將兩個(gè)所述線圈導(dǎo)線的纏繞部均進(jìn)行焊接;向焊接后的兩個(gè)所述線圈導(dǎo)線的對接點(diǎn)噴刷絕緣漆,并風(fēng)干絕緣漆;在風(fēng)干絕緣漆后的所述對接點(diǎn)處套接有機(jī)硅漆套管,并將套接有機(jī)硅漆套管的所述對接點(diǎn)固定在所述次級骨架上。

14、在一些實(shí)施例中,將套接有機(jī)硅漆套管的所述對接點(diǎn)固定在所述次級骨架上,具體包括:先用聚酰亞胺膠帶在所述對接點(diǎn)的兩端固定一圈;再用聚酰亞胺膠帶自所述對接點(diǎn)的第一端向?qū)狱c(diǎn)的第二端半疊包纏繞至少3層;再用無堿玻璃絲半疊包纏繞至少3層在所述聚酰亞胺膠帶的外層;再用聚酰亞胺膠帶半疊包至少3層纏繞在所述無堿玻璃絲的外層,且使最外層的所述聚酰亞胺膠帶覆蓋所述無堿玻璃絲。

15、在一些實(shí)施例中,在將套接有機(jī)硅漆套管的所述對接點(diǎn)固定在所述次級骨架上之前,將所述對接點(diǎn)兩端的所述線圈導(dǎo)線呈波浪形分布,且波浪形的所述線圈導(dǎo)線的波峰和波谷的間距至少為20mm。

16、本技術(shù)提供的線圈導(dǎo)線對接方法,將同類型相鄰的線圈之間需要連接的線圈導(dǎo)線端部去除絕緣層,之后將去除絕緣層后的兩個(gè)線圈導(dǎo)線對折后交叉對繞形成對接點(diǎn),之后焊接對接點(diǎn)并將對接點(diǎn)固定在次級骨架上,通過拉力試驗(yàn)可得到,通過將兩個(gè)線圈導(dǎo)線去除絕緣層后對折交叉對繞并焊接的連接方法,使得兩個(gè)線圈導(dǎo)線的對接點(diǎn)的兩端能夠承受更強(qiáng)的熱應(yīng)力,提高了線圈導(dǎo)線與線圈導(dǎo)線之間的連接強(qiáng)度;將各類型需要連接的線圈導(dǎo)線與航空插頭的線圈引線的兩端均去除絕緣層后,分別連接在連接端子的第一端和第二端,形成第一連接點(diǎn)和第二連接點(diǎn),分別焊接第一連接點(diǎn)和第二連接點(diǎn),并將焊接后的連接端子固定在次級骨架上,通過連接端子將線圈導(dǎo)線與線圈引線進(jìn)行對接,利用連接端子承載線圈導(dǎo)線與線圈引線之間的拉力,提高了線圈導(dǎo)線與線圈引線之間的連接強(qiáng)度;并通過將線圈引線沿次級骨架的軸向呈波浪形固定在次級骨架上,使得在探測器作業(yè)過程中,由于熱環(huán)境使得次級骨架膨脹的情況下,波浪形的線圈引線能夠具有跟隨次級骨架形變的變形量,減少由于次級骨架膨脹對線圈引線與線圈導(dǎo)線連接處的拉力,進(jìn)一步提高了線圈引線與線圈導(dǎo)線的連接強(qiáng)度,這樣,通過本技術(shù)實(shí)施例提供的線圈導(dǎo)線的對接方法,提高了線圈導(dǎo)線與線圈導(dǎo)線、線圈導(dǎo)線與線圈引線之間的連接強(qiáng)度,減少了連接處的斷線故障,提高了探測器作業(yè)的穩(wěn)定性。

- 還沒有人留言評論。精彩留言會(huì)獲得點(diǎn)贊!