液冷板、動(dòng)力電池、儲(chǔ)能電池及液冷板的制備方法與流程

本發(fā)明涉及電池,具體而言,涉及一種液冷板、動(dòng)力電池、儲(chǔ)能電池及液冷板的制備方法。

背景技術(shù):

1、目前,動(dòng)力電池或者儲(chǔ)能電池等電池系統(tǒng)需要液冷板進(jìn)行散熱。但是,現(xiàn)有技術(shù)中的液冷板多選用傳統(tǒng)的3003/4045和3003這兩種低強(qiáng)度復(fù)合板進(jìn)行制備。此類傳統(tǒng)復(fù)合板的主要功能局限于對(duì)電池模組進(jìn)行冷卻散熱,其屈服強(qiáng)度僅在40mpa~60mpa之間,強(qiáng)度性能低,不能進(jìn)行承載,在安裝過程中,通常需要支架支撐電池模組。然而,為保證支架的結(jié)構(gòu)強(qiáng)度,支架通常采用鋼制材料,這樣不僅增加電池系統(tǒng)的重量,與輕量化目標(biāo)相悖,同時(shí)還會(huì)增加電池系統(tǒng)的生產(chǎn)成本。同時(shí),鋼制材料的沖壓成形、焊接、噴漆等制備工序,不僅復(fù)雜耗時(shí),還會(huì)對(duì)空氣環(huán)境造成負(fù)面污染。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明提供一種液冷板、動(dòng)力電池、儲(chǔ)能電池及液冷板的制備方法,以解決現(xiàn)有技術(shù)中的液冷板的結(jié)構(gòu)強(qiáng)度較低的問題。

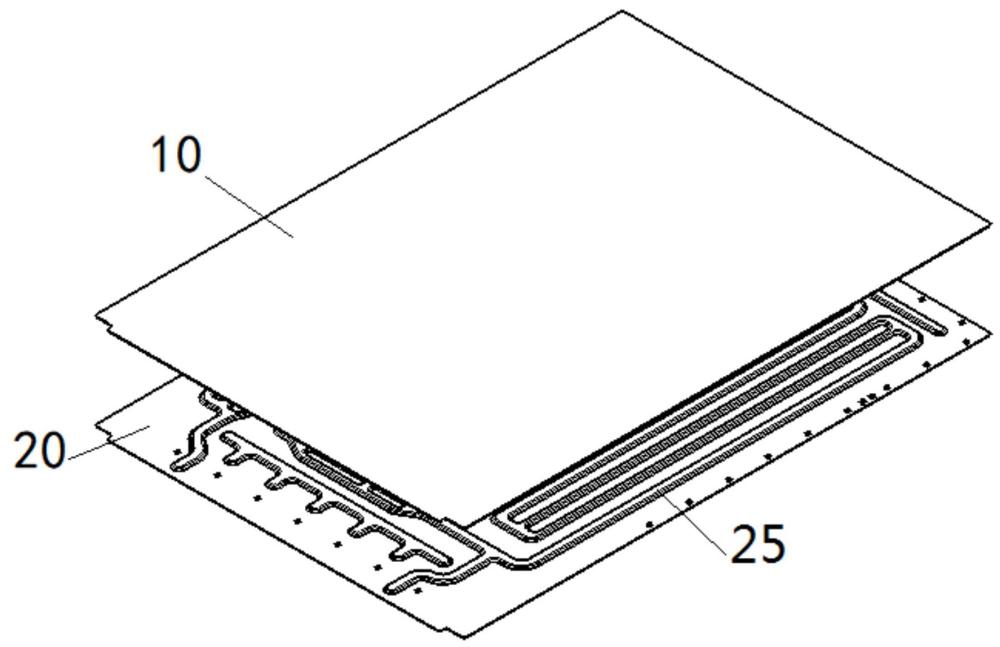

2、根據(jù)本發(fā)明的一個(gè)方面,提供了一種液冷板,液冷板包括:蓋板,蓋板具有第一上保護(hù)層、第一芯材層和第一下保護(hù)層,第一上保護(hù)層和第一下保護(hù)層分別位于第一芯材層的兩側(cè);流道板,流道板具有依次設(shè)置的第一焊接層、第二上保護(hù)層、第二芯材層和第二下保護(hù)層,蓋板設(shè)置在流道板上,第一焊接層用于固定第一下保護(hù)層和流道板,流道板朝向蓋板的一側(cè)設(shè)置有流通通道,流通通道用于流通流體;第一芯材層和第二芯材層均為6xxx系鋁合金,以質(zhì)量百分比計(jì),6xxx系鋁合金包括以下元素:si元素的含量為0.3~0.7%,mg元素的含量為0.6~0.9%,cu元素的含量為0.1~0.3%,zn元素的含量為0.05~0.3%,mn元素的含量為0.01~0.15%,zr元素的含量為0.01~0.08%,cr元素的含量為0.001~0.1%,ti元素的含量為0.001~0.04%,fe元素的含量為0.05~0.6%,且si元素的含量低于mg元素的含量,不可避免的雜質(zhì)總含量≤0.15wt%,單一雜質(zhì)的含量低于0.05wt%,余量為al元素。

3、進(jìn)一步地,液冷板還包括:支撐板,支撐板具有第三芯材層,流道板設(shè)置在支撐板上,支撐板用于對(duì)流道板進(jìn)行支撐,第三芯材層為6xxx系鋁合金;多個(gè)加強(qiáng)板,多個(gè)加強(qiáng)板沿支撐板的長(zhǎng)度方向間隔設(shè)置,加強(qiáng)板的長(zhǎng)度方向沿支撐板的寬度方向延伸,多個(gè)加強(qiáng)板均具有第四芯材層,支撐板設(shè)置在多個(gè)加強(qiáng)板上,第四芯材層為6xxx系鋁合金。

4、進(jìn)一步地,支撐板還具有第三上保護(hù)層、第三下保護(hù)層和第二焊接層,第三上保護(hù)層和第三下保護(hù)層分別位于第三芯材層的兩側(cè),第二焊接層位于第三上保護(hù)層遠(yuǎn)離第三芯材層的一側(cè),第二焊接層用于固定第二下保護(hù)層和支撐板;加強(qiáng)板還具有第四上保護(hù)層、第四下保護(hù)層和第三焊接層,第四上保護(hù)層和第四下保護(hù)層分別位于第四芯材層的兩側(cè),第三焊接層位于第四上保護(hù)層遠(yuǎn)離第四芯材層的一側(cè),第三焊接層用于固定第三下保護(hù)層和加強(qiáng)板;第三上保護(hù)層、第三下保護(hù)層、第四上保護(hù)層和第四下保護(hù)層為3xxx系鋁合金,第二焊接層和第三焊接層為4xxx系鋁合金。

5、進(jìn)一步地,支撐板上設(shè)置有支撐凸起,支撐凸起與流通通道的結(jié)構(gòu)對(duì)稱設(shè)置,支撐凸起的頂部與流通通道的底部抵接。

6、進(jìn)一步地,加強(qiáng)板的寬度設(shè)置在200mm至400mm之間,加強(qiáng)板的長(zhǎng)度設(shè)置在500mm至800mm之間。

7、進(jìn)一步地,si元素與mg元素的質(zhì)量之比為(0.50~0.67):1;和/或,cu元素與zn元素的質(zhì)量之比為(1~2):1;和/或,mn元素、zr元素和cr元素的質(zhì)量之比為1:(0.27~4):(0.5~0.7);和/或,第一上保護(hù)層、第一下保護(hù)層、第二上保護(hù)層和第二下保護(hù)層為3xxx系鋁合金,3xxx系鋁合金選自3003合金、3004合金和3105合金中的任意一種或多種;和/或,第一焊接層為4xxx系鋁合金,4xxx系鋁合金選自4004合金、4045合金、4047合金、4104合金、4147合金和4343合金中的任意一種或多種。

8、進(jìn)一步地,蓋板和/或流道板的厚度設(shè)置在0.5mm至3.0mm之間。

9、進(jìn)一步地,第一上保護(hù)層和第一下保護(hù)層的厚度分別與蓋板的整體厚度的比值設(shè)置在10%至15%之間,和/或,第二上保護(hù)層和第二下保護(hù)層的厚度分別與流道板的整體厚度的比值設(shè)置在10%至15%之間,和/或,第一焊接層與流道板的整體厚度的比值設(shè)置在8%至10%之間。

10、根據(jù)本發(fā)明的另一方面,提供了一種動(dòng)力電池,動(dòng)力電池包括多個(gè)第一電池模芯以及上述提供的液冷板,多個(gè)第一電池模芯沿液冷板的寬度方向分布在液冷板的蓋板上,蓋板上沿長(zhǎng)度方向設(shè)置有多個(gè)第一安裝部,第一安裝部與蓋板釬焊固定,第一電池模芯與第一安裝部螺紋連接。

11、根據(jù)本發(fā)明的另一方面,提供了一種儲(chǔ)能電池,儲(chǔ)能電池包括多個(gè)第二電池模芯以及上述提供的液冷板,多個(gè)第二電池模芯沿液冷板的寬度方向分布在液冷板的蓋板上,蓋板上沿長(zhǎng)度方向設(shè)置有多個(gè)第二安裝部,第二安裝部與蓋板釬焊固定,第二電池模芯與第二安裝部螺紋連接。

12、根據(jù)本發(fā)明的另一方面,提供了一種液冷板的制備方法,液冷板為上述提供的液冷板,液冷板的制備方法包括:步驟1,對(duì)液冷板的蓋板和流道板進(jìn)行固溶處理;步驟2,對(duì)流道板進(jìn)行沖壓,以加工出流道板的流通通道;步驟3,將流道板和蓋板疊放,第一下保護(hù)層與第一焊接層抵接;步驟4,將流道板和蓋板送入釬焊爐中進(jìn)行焊接;步驟5,將焊接后的流道板和蓋板進(jìn)行人工時(shí)效。

13、進(jìn)一步地,步驟1還包括:對(duì)液冷板的支撐板和多個(gè)加強(qiáng)板進(jìn)行固溶處理;步驟2還包括:對(duì)支撐板進(jìn)行沖壓,以加工出支撐板的支撐凸起;步驟3還包括:支撐板和加強(qiáng)板疊放,流道板放置在支撐板上,第三焊接層與第三下保護(hù)層抵接,第二焊接層與第二下保護(hù)層抵接;步驟4還包括:將多個(gè)加強(qiáng)板、支撐板、流道板和蓋板送入釬焊爐中進(jìn)行焊接;步驟5還包括,將焊接后的多個(gè)加強(qiáng)板、支撐板、流道板和蓋板進(jìn)行人工時(shí)效。

14、進(jìn)一步地,液冷板順次經(jīng)過6個(gè)釬焊區(qū),6個(gè)釬焊區(qū)順次為釬焊1區(qū)、釬焊2區(qū)、釬焊3區(qū)、釬焊4區(qū)、釬焊5區(qū)和釬焊6區(qū),釬焊1區(qū)的溫度設(shè)置在585℃至595℃之間,釬焊2區(qū)的溫度設(shè)置在600℃至615℃之間,釬焊3區(qū)的溫度設(shè)置在610℃至625℃之間,釬焊4區(qū)的溫度設(shè)置在615℃至625℃之間,釬焊5區(qū)的溫度設(shè)置在625℃至635℃之間,釬焊6區(qū)的溫度設(shè)置在625℃至635℃之間,步驟4具體包括:液冷板以750mm/min至1050mm/min的速度順次經(jīng)過釬焊1區(qū)、釬焊2區(qū)、釬焊3區(qū)、釬焊4區(qū)、釬焊5區(qū)和釬焊6區(qū)。

15、進(jìn)一步地,步驟5具體包括:液冷板處于200℃至240℃的保溫溫度保溫10min至30min。

16、應(yīng)用本發(fā)明的技術(shù)方案,蓋板具有第一芯材層,流道板具有第二芯材層,第一芯材層和第二芯材層均為6xxx系鋁合金,蓋板放置在流道板上,流道板朝向蓋板的一側(cè)設(shè)置有流通通道,流通通道用于流通流體。如此設(shè)置,通過在流通通道內(nèi)通入制冷劑,以實(shí)現(xiàn)液冷板的散熱工作。同時(shí),控制6xxx系鋁合金中mg元素和si元素的含量在上述范圍內(nèi),且控制si元素的含量低于mg元素的含量,有助于促進(jìn)mg元素和si元素形成強(qiáng)化相,從而有助于提高蓋板和流道板的屈服強(qiáng)度、抗拉強(qiáng)度和延伸率。控制6xxx系鋁合金中cu元素與zn元素的含量在上述范圍內(nèi),有助于促進(jìn)cu元素和zn元素與鋁元素之間形成強(qiáng)化相,從而有助于進(jìn)一步提高蓋板和流道板的屈服強(qiáng)度、抗拉強(qiáng)度和延伸率。mn元素、zr元素和cr元素的存在有助于細(xì)化晶粒,控制mn元素、zr元素和cr元素的含量在上述范圍內(nèi),有助于與6xxx系鋁合金中的其它元素進(jìn)行協(xié)同配合,從而有助于進(jìn)一步細(xì)化晶粒,進(jìn)而有助于提高蓋板和流道板的屈服強(qiáng)度、抗拉強(qiáng)度和延伸率。此外,本技術(shù)中可以具有較高的含鐵量,從而有助于降低蓋板和流道板的生產(chǎn)成本。因此,本技術(shù)的蓋板和流道板不僅具有較高的屈服強(qiáng)度、抗拉強(qiáng)度和延伸率,還能夠提高液冷板的結(jié)構(gòu)強(qiáng)度,從而使得液冷板能夠支撐電池模組,減小電池系統(tǒng)的重量,滿足輕量化目標(biāo),同時(shí)還能夠降低液冷板的生產(chǎn)成本。并且無需加工支架,從而能夠減小電池系統(tǒng)的加工步驟,避免對(duì)空氣環(huán)境造成負(fù)面污染。

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!