一種存儲(chǔ)器及其制備方法與流程

本發(fā)明涉及半導(dǎo)體,尤其是涉及一種存儲(chǔ)器及其制備方法。

背景技術(shù):

1、動(dòng)態(tài)隨機(jī)存取存儲(chǔ)器(dynamic?random?access?memory,dram)是一種半導(dǎo)體存儲(chǔ)器,主要的作用原理是利用電容內(nèi)存儲(chǔ)電荷的多寡來(lái)代表一個(gè)二進(jìn)制比特(bit)是1還是0。1t1c?dram的工作原理是基于一個(gè)晶體管和一個(gè)電容器來(lái)存儲(chǔ)和讀取數(shù)據(jù),每個(gè)存儲(chǔ)單元由一個(gè)晶體管和一個(gè)電容器組成,晶體管充當(dāng)存儲(chǔ)單元的開(kāi)關(guān),控制電容器是否允許電荷通過(guò),而電容器則用來(lái)存儲(chǔ)數(shù)據(jù),其充電狀態(tài)表示存儲(chǔ)的位值。

2、目前,1t1c?dram在結(jié)構(gòu)上通常采用外圍cmos電路與dram存儲(chǔ)器并列放置的方式,存在存儲(chǔ)單元占用面積較大等問(wèn)題;此外,現(xiàn)有1t1cdram通常將晶體管制備在氣相法沉積的多晶硅薄膜上,氣相法主要基于熱化學(xué)反應(yīng)將硅源氣體在高溫下分解使硅沉積在基底上,此時(shí)形成的多晶硅薄膜晶粒尺寸較小(晶粒尺寸通常為100nm左右),從而在一定程度上降低了晶體管的性能。

3、鑒于此,特提出本發(fā)明。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明的目的在于提供一種存儲(chǔ)器及其制備方法,減少了存儲(chǔ)單元的占用面積,并大幅提高了多晶硅薄膜晶體管的性能;晶體管由重結(jié)晶后形成的大尺寸多晶硅薄膜制備而成,具有與單晶硅相近的性能。

2、本發(fā)明提供一種存儲(chǔ)器的制備方法,包括如下步驟:

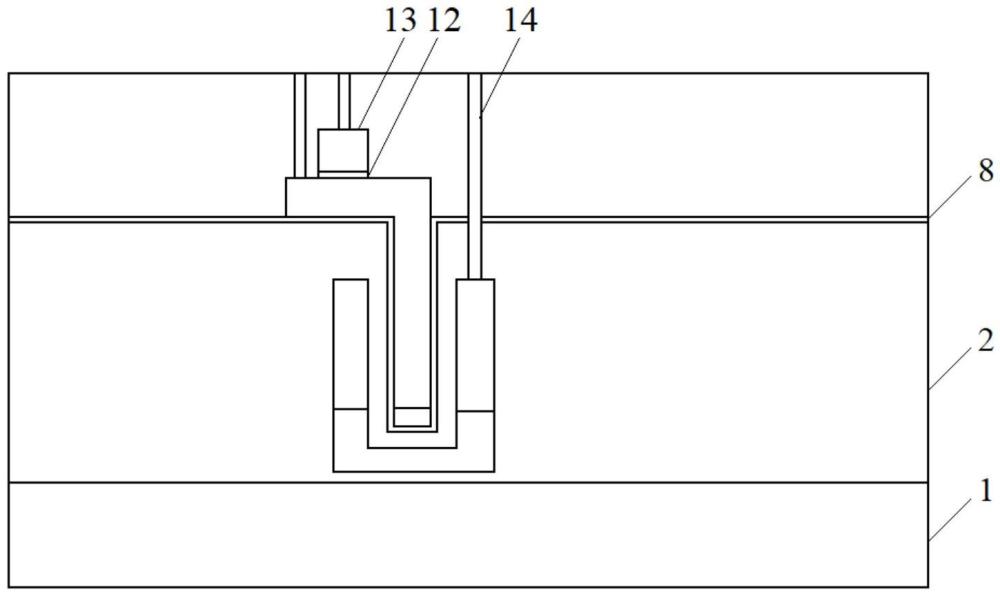

3、1)在具有外圍電路的晶圓上沉積介質(zhì)并刻蝕形成第一深孔;

4、2)依次沉積摻雜多晶硅和介質(zhì),隨后去除頂部介質(zhì)和摻雜多晶硅;

5、3)沉積電容介質(zhì)并在第一深孔中刻蝕形成第二深孔,隨后沉積氮化硅;

6、4)沉積摻雜非晶硅,激光退火形成具有大晶粒尺寸的多晶硅薄膜;

7、5)刻蝕頂部有源區(qū)并制備晶體管,沉積介質(zhì)并平坦化,隨后依次沉積柵介質(zhì)和摻雜非晶硅,激光退火形成摻雜多晶硅電極;

8、6)刻蝕形成柵極,隨后刻蝕通孔并進(jìn)行金屬互連,完成存儲(chǔ)器制備。

9、步驟1)中,具有外圍電路的晶圓可以采用cmos晶圓(peripheral?cmos);在晶圓上沉積的介質(zhì)的材質(zhì)可以采用氧化硅(sio2)、氮化硅(si3n4)等;介質(zhì)的厚度≥700nm,例如為700nm-2μm。隨后,可以采用干法刻蝕等方式在介質(zhì)上形成第一深孔,第一深孔的直徑可以為200-500nm;在刻蝕第一深孔時(shí),確保第一深孔的底部不與晶圓連通,以避免損傷晶圓的cmos電路。在一實(shí)施方式中,介質(zhì)的厚度可以為1.5-2μm,第一深孔的深度可以為0.9-1μm。

10、步驟2)中,先沉積摻雜多晶硅,該摻雜多晶硅的目的主要是作為電容的一極,摻雜多晶硅的厚度≤100nm,例如為50-100nm;隨后,沉積介質(zhì),介質(zhì)的材質(zhì)可以采用氧化硅(sio2)、氮化硅(si3n4)等,介質(zhì)的沉積厚度保證介質(zhì)能夠完全填充在整個(gè)第一深孔即可,介質(zhì)厚度例如為500-1000nm。在沉積摻雜多晶硅和介質(zhì)后,可以采用化學(xué)機(jī)械拋光(cmp)等方式去除頂部的介質(zhì)和摻雜多晶硅,僅保留第一深孔內(nèi)部的摻雜多晶硅和介質(zhì)。

11、步驟3)中,先沉積電容介質(zhì),電容介質(zhì)的材質(zhì)可以采用氧化硅(sio2)、氮化硅(si3n4)等,電容介質(zhì)的厚度例如為10-100nm;接著,在第一深孔中刻蝕形成第二深孔,第二深孔的直徑≤100nm,例如為50-100nm,在第二深孔底部保留一定厚度的介質(zhì),保留介質(zhì)的厚度例如為10-100nm;隨后,沉積氮化硅,氮化硅的厚度可以為10-20nm。

12、步驟4)中,先沉積摻雜非晶硅,摻雜非晶硅的厚度可以為100-200nm;隨后,激光退火形成具有大晶粒尺寸的多晶硅薄膜,激光退火時(shí)的脈沖激光能量為1.5-3j/cm2,激光波長(zhǎng)為248-532nm,形成的多晶硅薄膜的晶粒尺寸為1-4μm。

13、步驟5)中,刻蝕頂部有源區(qū)并制備晶體管作為dram讀寫(xiě)管;隨后,沉積介質(zhì),介質(zhì)的材質(zhì)可以采用氧化硅(sio2)、氮化硅(si3n4)等,介質(zhì)的沉積厚度可以為400-600nm;沉積介質(zhì)后采用化學(xué)機(jī)械拋光(cmp)等方式進(jìn)行平坦化,控制平坦化后介質(zhì)和多晶硅薄膜的厚度為10-20nm。

14、平坦化后,先沉積柵介質(zhì),柵介質(zhì)的材質(zhì)可以采用氧化硅、高k材料(如hfo高k材料)等,柵介質(zhì)的厚度可以為1-10nm;隨后,沉積摻雜非晶硅,摻雜非晶硅的厚度可以為200-300nm;激光退火形成摻雜多晶硅電極,激光退火時(shí)的脈沖激光能量為0.5-1j/cm2,激光波長(zhǎng)為248-532nm。

15、步驟6)中,刻蝕柵極時(shí),控制柵極與第二深孔的間距為20-50nm;采用常規(guī)方式刻蝕通孔、填充金屬并進(jìn)行后續(xù)金屬互連,完成存儲(chǔ)器制備。

16、本發(fā)明還提供一種存儲(chǔ)器,按照上述制備方法制得。

17、本發(fā)明的存儲(chǔ)器采用下部設(shè)置電容、上部設(shè)置晶體管的堆疊方式,減少了存儲(chǔ)單元的占用面積;同時(shí),將晶體管制備在通過(guò)激光退火形成的多晶硅薄膜上,晶粒尺寸遠(yuǎn)大于晶體管尺寸,大幅提高了多晶硅薄膜晶體管的性能;晶體管由重結(jié)晶后形成的大尺寸多晶硅薄膜制備而成,具有與單晶硅相近的性能。

技術(shù)特征:

1.一種存儲(chǔ)器的制備方法,其特征在于,包括如下步驟:

2.根據(jù)權(quán)利要求1所述的制備方法,其特征在于,步驟1)中,介質(zhì)的厚度≥700nm;第一深孔的直徑為200-500nm。

3.根據(jù)權(quán)利要求1所述的制備方法,其特征在于,步驟2)中,摻雜多晶硅的厚度≤100nm。

4.根據(jù)權(quán)利要求1所述的制備方法,其特征在于,步驟3)中,第二深孔的直徑≤100nm;氮化硅的厚度為10-20nm。

5.根據(jù)權(quán)利要求1所述的制備方法,其特征在于,步驟4)中,摻雜非晶硅的厚度為100-200nm;多晶硅薄膜的晶粒尺寸為1-4μm。

6.根據(jù)權(quán)利要求1所述的制備方法,其特征在于,步驟5)中,控制平坦化后介質(zhì)和多晶硅薄膜的厚度為10-20nm;柵介質(zhì)的厚度為1-10nm;摻雜非晶硅的厚度為200-300nm。

7.根據(jù)權(quán)利要求1所述的制備方法,其特征在于,步驟6)中,控制柵極與第二深孔的間距為20-50nm。

8.根據(jù)權(quán)利要求1所述的制備方法,其特征在于,介質(zhì)的材質(zhì)為氧化硅或氮化硅;電容介質(zhì)的材質(zhì)為氧化硅或氮化硅;柵介質(zhì)的材質(zhì)為氧化硅或高k材料。

9.根據(jù)權(quán)利要求1所述的制備方法,其特征在于,步驟4)中,激光退火時(shí)的脈沖激光能量為1.5-3j/cm2,激光波長(zhǎng)為248-532nm;步驟5)中,激光退火時(shí)的脈沖激光能量為0.5-1j/cm2,激光波長(zhǎng)為248-532nm。

10.一種存儲(chǔ)器,其特征在于,按照權(quán)利要求1-9任一所述的制備方法制得。

技術(shù)總結(jié)

本發(fā)明提供了一種存儲(chǔ)器及其制備方法。本發(fā)明的存儲(chǔ)器的制備方法,包括如下步驟:1)在具有外圍電路的晶圓上沉積介質(zhì)并刻蝕形成第一深孔;2)依次沉積摻雜多晶硅和介質(zhì),隨后去除頂部介質(zhì)和摻雜多晶硅;3)沉積電容介質(zhì)并在第一深孔中刻蝕形成第二深孔,隨后沉積氮化硅;4)沉積摻雜非晶硅,激光退火形成具有大晶粒尺寸的多晶硅薄膜;5)刻蝕頂部有源區(qū)并制備晶體管,沉積介質(zhì)并平坦化,隨后依次沉積柵介質(zhì)和摻雜非晶硅,激光退火形成摻雜多晶硅電極;6)刻蝕形成柵極,隨后刻蝕通孔并進(jìn)行金屬互連,完成存儲(chǔ)器制備。本發(fā)明的制備方法減少了存儲(chǔ)單元的占用面積,并大幅提高了多晶硅薄膜晶體管的性能。

技術(shù)研發(fā)人員:劉金彪,毛淑娟,孫祥烈,高建峰,羅軍

受保護(hù)的技術(shù)使用者:北京超弦存儲(chǔ)器研究院

技術(shù)研發(fā)日:

技術(shù)公布日:2025/4/28

- 還沒(méi)有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!