一種農(nóng)產(chǎn)品加工用全自動壓型生產(chǎn)系統(tǒng)的制作方法

本發(fā)明涉及農(nóng)產(chǎn)品加工自動化,具體為一種農(nóng)產(chǎn)品加工用全自動壓型生產(chǎn)系統(tǒng)。

背景技術(shù):

1、在特定農(nóng)產(chǎn)品的深加工領(lǐng)域,物料形態(tài)定型作為關(guān)鍵生產(chǎn)工藝環(huán)節(jié),直接影響產(chǎn)品形態(tài)特征與物理性狀的穩(wěn)定性,進(jìn)而決定終端產(chǎn)品的市場接受度。傳統(tǒng)生產(chǎn)方式依賴人工完成物料定位、塑形等工序,存在操作效率低、標(biāo)準(zhǔn)化程度不足導(dǎo)致的產(chǎn)品合格率波動等問題。隨著科學(xué)技術(shù)的飛躍和自動化技術(shù)的日益成熟,該領(lǐng)域正逐步邁向自動化與智能化的升級之路。

2、現(xiàn)有自動化成型系統(tǒng)雖已構(gòu)建基礎(chǔ)運(yùn)輸循環(huán)體系,但仍存在一些不足:

3、1)空間利用率低:采用回形輸送布局,需通過多段輸送模塊復(fù)雜串聯(lián),設(shè)備占地面積大,產(chǎn)線擴(kuò)展性受限;

4、2)生產(chǎn)連續(xù)性差:運(yùn)輸載體與主輸送線采用分離式設(shè)計,需在多工序節(jié)點(diǎn)進(jìn)行二次定位銜接,導(dǎo)致生產(chǎn)節(jié)拍中斷,難以滿足高速連續(xù)化生產(chǎn)需求;

5、3)熱加工效能欠佳:加熱設(shè)備采用滾筒輸送和發(fā)熱管輻射加熱,加熱效率低,加熱行程長,能耗高,且缺乏濕度控制,易導(dǎo)致物料表層硬化;

6、4)人工參與環(huán)節(jié)未消除:上料、下料環(huán)節(jié)依賴人工干預(yù),難以實(shí)現(xiàn)真正意義上的全流程自動化,制約產(chǎn)能與良率提升。

技術(shù)實(shí)現(xiàn)思路

1、針對上述現(xiàn)有技術(shù)中存在的問題,本發(fā)明提供一種農(nóng)產(chǎn)品加工用全自動壓型生產(chǎn)系統(tǒng),提高生產(chǎn)效率、產(chǎn)品質(zhì)量和空間利用率,增強(qiáng)了生產(chǎn)連續(xù)性和自動化程度。

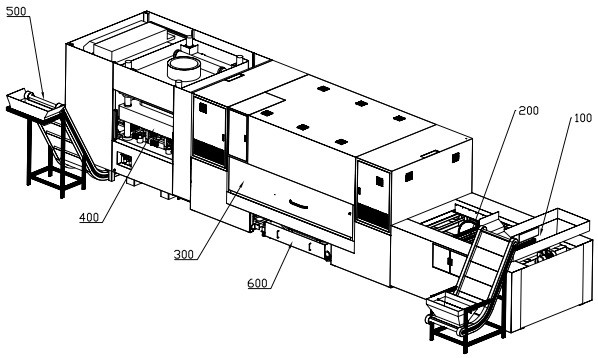

2、本發(fā)明采用的技術(shù)方案如下:一種農(nóng)產(chǎn)品加工用全自動壓型生產(chǎn)系統(tǒng),包括循環(huán)輸送機(jī)構(gòu),沿循環(huán)輸送機(jī)構(gòu)輸送方向依次布置的上料機(jī)構(gòu)、理料機(jī)構(gòu)、加熱軟化機(jī)構(gòu)、壓型機(jī)構(gòu)、下料機(jī)構(gòu);

3、所述循環(huán)輸送機(jī)構(gòu)包括由對稱布置的兩組軌道副構(gòu)成的載具移動導(dǎo)軌、分別設(shè)置于載具移動導(dǎo)軌首尾兩端的前端驅(qū)動裝置和尾端驅(qū)動裝置,以及沿載具移動導(dǎo)軌循環(huán)運(yùn)轉(zhuǎn)的多個載具;

4、所述載具包括若干平行排列的條形承載條,各條形承載條的兩端分別通過連接座與兩側(cè)的載具牽引鏈固定連接,且同側(cè)相鄰的兩個連接座之間留有間隙,在條形承載條上沿長度方向均勻分布有多個獨(dú)立的物料承托單元,物料承托單元在載具上呈多排多列形式陣列布置,每個所述物料承托單元設(shè)有用于容納單顆待加工物料的下陷凹型腔,兩側(cè)載具牽引鏈分別與載具移動導(dǎo)軌的兩組軌道副滑動配合;

5、所述前端驅(qū)動裝置和尾端驅(qū)動裝置均包含兩組并列設(shè)置的鏈傳動組件,每組鏈傳動組件包括鏈輪以及連接所述鏈輪的傳動鏈條,兩組鏈傳動組件的處于對應(yīng)位置的鏈輪通過傳動軸連接實(shí)現(xiàn)同步傳動;所述傳動鏈條上等間距固接有撥桿,所述撥桿的排布間距與載具連接座間隙相匹配,當(dāng)傳動鏈條運(yùn)轉(zhuǎn)時,撥桿嵌入相鄰連接座間隙并與連接座接觸,以推動載具沿載具移動導(dǎo)軌移動;

6、所述載具移動導(dǎo)軌包含與前端驅(qū)動裝置配合的前端軌道、與尾端驅(qū)動裝置配合的尾端軌道、以及連接兩者的中段軌道;前端驅(qū)動裝置和尾端驅(qū)動裝置分別由獨(dú)立動力源驅(qū)動,使得載具在前端軌道和尾端軌道段由撥桿推動行進(jìn),在中段軌道段通過載具間的物理接觸實(shí)現(xiàn)動力傳遞,形成由上層運(yùn)行段和下層返回段構(gòu)成的閉環(huán)循環(huán)輸送路徑;

7、所述上料機(jī)構(gòu)、理料機(jī)構(gòu)位于前端軌道的上層運(yùn)行段的上方,其中,所述上料機(jī)構(gòu)包括料斗以及對接料斗和載具的接料板,用于將待加工物料輸送至所述載具上,所述理料機(jī)構(gòu)包括位于載具移動軌跡正上方的掃料組件和/或位于載具移動軌跡正下方的振動組件,用于將散落在條形承載條上的待加工物料規(guī)整到物料承托單元的凹型腔內(nèi);

8、所述加熱軟化機(jī)構(gòu)包括具有加熱腔的加熱箱,所述加熱箱內(nèi)設(shè)有加熱組件,所述中段軌道的上層運(yùn)行段貫穿所述加熱軟化機(jī)構(gòu)的加熱腔,對經(jīng)過加熱腔的載具上的待加工物料進(jìn)行加熱軟化處理;

9、所述壓型機(jī)構(gòu)設(shè)置在尾端軌道一側(cè),包括上下對置的上模組件和下模組件,所述上模組件設(shè)置于循環(huán)輸送機(jī)構(gòu)上層運(yùn)行段載具的上方,所述下模組件固定安裝于循環(huán)輸送機(jī)構(gòu)下層返回段的上方,且上模組件和下模組件的壓型工作部位于平行的兩組軌道副之間,當(dāng)載具移動至壓型工位時,所述上模組件下壓與下模組件合模對處于上層運(yùn)行段的載具上的待加工物料進(jìn)行壓型定型;

10、所述下料機(jī)構(gòu)包括設(shè)置在尾端軌道末端下方的收集倉,用于承接從載具上落下的經(jīng)壓型后的物料。

11、進(jìn)一步地,所述載具的條形承載條包括底板、壓板,所述底板、壓板上均對應(yīng)設(shè)置有數(shù)量與物料承托單元數(shù)量一致的通槽,所述物料承托單元為由熱塑性塑料經(jīng)吸塑工藝一體成型的薄形件,在物料承托單元的上部具有翻邊,底板、壓板緊固連接將物料承托單元的翻邊夾持于兩者之間從而實(shí)現(xiàn)對物料承托單元的固定。

12、進(jìn)一步地,所述上料機(jī)構(gòu)包括料斗,所述料斗的底部設(shè)有與載具寬度相適配的長條形卸料口,卸料口下方對應(yīng)設(shè)置有接料板,所述接料板向載具移動方向一側(cè)傾斜設(shè)置,在所述接料板上通過隔板劃分為若干個相對獨(dú)立的出料區(qū)域,用于將待加工物料均勻引導(dǎo)轉(zhuǎn)移至載具上。

13、進(jìn)一步地,所述理料機(jī)構(gòu)包括位于載具移動軌跡正上方的多根掃料輥,多根掃料輥沿載具移動方向間隔布置,且離載具表面的距離沿載具走向逐級減小,所述掃料輥表面周向均布有多組徑向延伸的彈性板條,掃料輥通過驅(qū)動裝置驅(qū)動轉(zhuǎn)動,用于將堆于載具上的物料掃入物料承托單元的凹型腔中。

14、進(jìn)一步地,所述理料機(jī)構(gòu)還包括位于載具移動軌跡正下方的振動板,在所述振動板的底部固定安裝有振動電機(jī),在所述振動板的上表面固定安裝有多排導(dǎo)流條板,導(dǎo)流條板長度方向平行于載具移動方向,且每塊導(dǎo)流條板對應(yīng)設(shè)置于相鄰物料承托單元之間的間隙區(qū)域。

15、進(jìn)一步地,所述加熱軟化機(jī)構(gòu)包括具有加熱腔的加熱箱,所述加熱箱前后端分別連接有屏蔽保溫過渡艙,載具配合中段軌道經(jīng)屏蔽保溫過渡艙進(jìn)出所述加熱箱,所述加熱箱上安裝有微波加熱組件、紅外加熱組件以及濕熱加熱組件,所述微波加熱組件設(shè)置有多組,多組微波加熱組件分別均勻布置在所述加熱箱的頂壁和/或底板上,所述紅外加熱組件包括布置在加熱腔內(nèi)、沿載具移動方向均勻分布的多根紅外加熱管,所述濕熱加熱組件包括對流換熱機(jī)構(gòu)和熱水霧化機(jī)構(gòu),所述對流換熱機(jī)構(gòu)包括兩組以上強(qiáng)制對流風(fēng)機(jī),所述強(qiáng)制對流風(fēng)機(jī)的進(jìn)風(fēng)端和出風(fēng)端分別與加熱箱內(nèi)腔的相對的兩側(cè)連通,且相鄰的兩組強(qiáng)制對流風(fēng)機(jī)的送風(fēng)方向相反,所述熱水霧化機(jī)構(gòu)包括加熱水箱、水泵、輸送管道、霧化噴嘴,所述加熱水箱用于加熱并存儲熱水,所述水泵的進(jìn)水端與加熱水箱連接,出水端通過輸送管道分別連接各與強(qiáng)制對流風(fēng)機(jī)連接的送風(fēng)管道,且在輸送管道末端連接所述霧化噴嘴,所述加熱箱的頂部固定安裝有排熱風(fēng)機(jī),所述排熱風(fēng)機(jī)用于排出加熱箱內(nèi)的過剩熱量。

16、進(jìn)一步地,所述加熱箱內(nèi)設(shè)置有溫度傳感器和濕度傳感器,所述溫度傳感器和濕度傳感器與溫濕度調(diào)控模塊信號連接,所述溫濕度調(diào)控模塊根據(jù)溫度傳感器和濕度傳感器的數(shù)據(jù)動態(tài)調(diào)節(jié)微波功率、紅外強(qiáng)度、霧化量、強(qiáng)制對流風(fēng)機(jī)送風(fēng)速率及排熱風(fēng)機(jī)排風(fēng)速率以調(diào)節(jié)加熱箱內(nèi)的溫度和濕度。

17、進(jìn)一步地,在所述下模組件和上模組件的壓型工作面上均設(shè)置有多個與所述物料承托單元一一對應(yīng)的成型模塊,所述尾端軌道上層運(yùn)行段的中部設(shè)置有與上模組件、下模組件對應(yīng)的可升降軌道,所述可升降軌道與上模組件和下模組件之間構(gòu)成的壓型工位,在尾端軌道與所述可升降軌道的出口端對接位置設(shè)置有用于對載具進(jìn)行移動限位的限位機(jī)構(gòu)以及檢測到載具到位的位置傳感器;所述可升降軌道背向壓型工位的一側(cè)固定連接有軌道支撐座,所述軌道支撐座的下端連接有用于驅(qū)動可升降軌道升降的下頂升氣缸,軌道支撐座的下方設(shè)置有用于對軌道支撐座進(jìn)行支撐和限位的頂柱,當(dāng)載具移動至可升降軌道并與限位機(jī)構(gòu)接觸時,所述位置傳感器檢測到載具到位信號并觸發(fā)尾端驅(qū)動裝置停止運(yùn)行,同時,下頂升氣缸驅(qū)動可升降軌道及位于其上的載具下降使物料承托單元的底部與下模組件上的成型模塊接觸,上模組件下降與下模組件合模完成對物料的壓型和保壓,當(dāng)壓型完成后,所述可升降軌道由下頂升氣缸驅(qū)動上升至高位并與尾端軌道對接,所述限位機(jī)構(gòu)解除對載具的移動限制,同時尾端驅(qū)動裝置恢復(fù)運(yùn)行以推動載具繼續(xù)移動。

18、進(jìn)一步地,所述下料機(jī)構(gòu)包括輔助下料組件、成品收集組件;所述物料承托單元的底部具有小于所承托物料外形尺寸的貫通孔;所述輔助下料組件包括與尾端驅(qū)動裝置傳動軸平行且同步轉(zhuǎn)動的轉(zhuǎn)輥,所述轉(zhuǎn)輥表面周向均布有多排徑向排布的頂桿,每排頂桿的排布間距及數(shù)量與載具條形承載條上的物料承托單元列數(shù)及行數(shù)一一對應(yīng),當(dāng)載具移動至尾端軌道末端時,所述轉(zhuǎn)輥隨傳動軸同步旋轉(zhuǎn),使頂桿穿過物料承托單元的貫通孔,將物料向外頂出凹型腔;所述成品收集組件包括位于尾端軌道末端下方的收集倉以及與所述收集倉對接的轉(zhuǎn)運(yùn)組件。

19、進(jìn)一步地,還包括載具清洗機(jī)構(gòu),所述載具清洗機(jī)構(gòu)包括位于中段軌道下層返回段的超聲清洗槽,載具沿中段軌道下層返回段移動并從所述超聲清洗槽內(nèi)經(jīng)過。

20、本發(fā)明的有益效果在于:

21、(1)顯著提升空間利用率:通過設(shè)計由前端軌道、尾端軌道和中段軌道構(gòu)成的閉環(huán)循環(huán)輸送路徑,避免了復(fù)雜的回形輸送布局,使得生產(chǎn)線布局更為緊湊,大大節(jié)省了設(shè)備占地面積;

22、(2)增強(qiáng)生產(chǎn)連續(xù)性:載具與載具移動導(dǎo)軌采用一體化設(shè)計,無需多次定位對接,從而減少了生產(chǎn)節(jié)拍的中斷;載具在前端軌道和尾端軌道段由撥桿推動行進(jìn),在中段軌道段通過載具間的物理接觸傳遞動力,確保了整個生產(chǎn)過程的連續(xù)性和穩(wěn)定性,滿足了高速連續(xù)化生產(chǎn)的需求;

23、(3)提高加熱軟化效率與能耗控制:相較于傳統(tǒng)的滾筒輸送和發(fā)熱管輻射加熱方式,本發(fā)明通過設(shè)計巧妙的加熱軟化機(jī)構(gòu),實(shí)現(xiàn)了對待加工物料的快速均勻加熱,同時,避免了物料表層硬化的現(xiàn)象,進(jìn)一步提升了產(chǎn)品質(zhì)量;

24、(4)實(shí)現(xiàn)全流程自動化:本發(fā)明的上料機(jī)構(gòu)、理料機(jī)構(gòu)、壓型機(jī)構(gòu)和下料機(jī)構(gòu)均設(shè)計為自動化操作,無需人工干預(yù);不僅提高了生產(chǎn)效率,還確保了產(chǎn)品的一致性和良率,實(shí)現(xiàn)了真正意義上的全流程自動化生產(chǎn),為產(chǎn)能和良率的提升奠定了堅實(shí)基礎(chǔ)。

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!