一種蒸汽混合裝置及反應釜的制作方法

本技術涉及一種蒸汽混合裝置及反應釜,屬于化工、冶金裝備。

背景技術:

1、化工、冶金生產過程中需要向一些反應釜或槽罐內的介質中直接通入蒸汽以達到加熱或保溫的目的。傳統直通蒸汽的方式是將蒸汽管直接插入釜/罐內,這樣做法帶來的弊端是高速運動的蒸汽直接撞向緩慢流動的被加熱介質中易造成嚴重的水錘現象并導致過多蒸汽逃逸,造成容器異常振動和較大噪音、容器運行存在安全隱患、蒸汽利用率低下等弊端。近年來出現了一些改進型的包含單級預混合單元的蒸汽混合裝置。然而這些裝置中的預混合腔空間和長度有限、預混合時間較短,使得蒸汽與物料的預先混合作用達不到設定目標。

技術實現思路

1、本實用新型旨在提供一種蒸汽混合裝置及反應釜,以解決通氣時高速運動的蒸汽會直接高速沖擊反應釜/罐內大空間中的低速流動介質的技術問題,能夠最大程度避免水錘現象,整個物料加熱過程平穩,提升了加熱裝置和承載容器的安全性。

2、為了實現上述目的,本實用新型所采用的技術方案是:

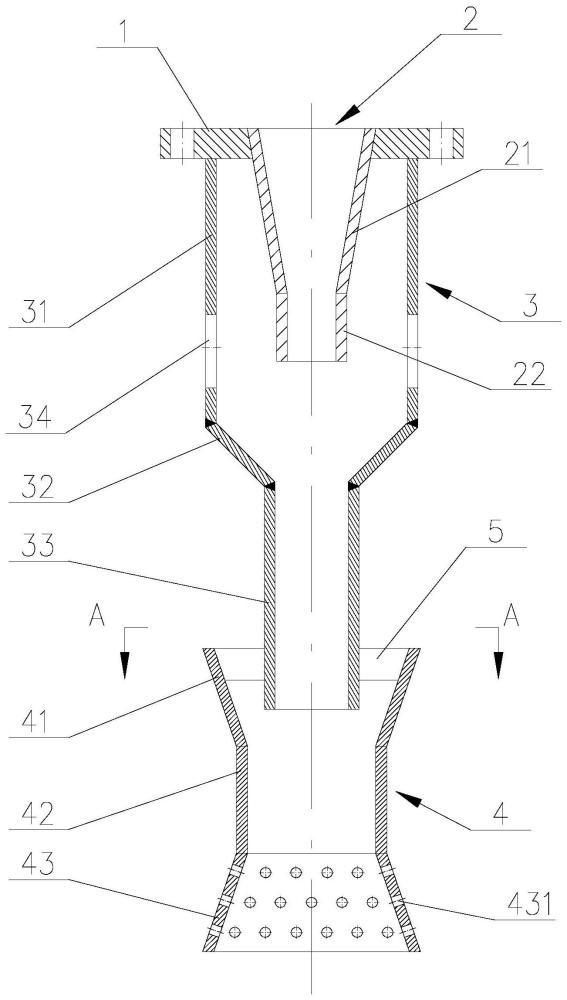

3、一種蒸汽混合裝置,包括進料法蘭、設置在所述進料法蘭下方的第一混合機構及設置在第一混合機構下方的第二混合機構;所述進料法蘭上設置有向所述第一混合機構內部延伸的噴嘴;所述第一混合機構包括設置在所述進料法蘭下方的進料筒及設置在所述進料筒下方的出料筒,所述出料筒的內徑小于所述進料筒的內徑;在所述進料筒的側壁上開有若干個高度相同的進料孔,所述進料孔上沿的高度不低于所述噴嘴下端的高度;所述第二混合機構包括上端開口的進料室及設置在所述進料室下方的出料室;所述出料筒延伸至所述進料室內部。

4、由此,本實用新型中噴嘴與第一混合機構形成了一級文丘里結構,出料筒與第二混合機構組成二級文丘里結構,高速蒸汽由噴嘴進入第一混合機構內,高速運動的蒸汽進入進料筒后會使進料筒內產生低壓區,使進料筒內外產生壓力差,進料筒外的待加熱介質會由進料孔處被吸入到進料筒內,并在進料筒內與蒸汽混合,從而加熱介質;加熱后的介質由出料筒處進入第二混合機構內,此時,出料筒內的介質會被高速運動的蒸汽加速,第一混合結構內的介質和蒸汽共同進入第二混合機構內,使第二混合結構的進料室內產生低壓區,待加熱介質由進料室上端的開口吸入第二混合結構內,已被加熱過的第一混合機構內進入第二混合結構的介質與新吸入的介質重新混合,二次混合后的介質由第二混合結構的出料室排出,并使得物料加熱過程平穩、能夠最大程度避免蒸汽直接沖擊加熱介質導致的水錘現象。

5、根據本實用新型的實施例,還可以對本實用新型作進一步的優化,以下為優化后形成的技術方案:

6、為了使介質與蒸汽在第一混合機構內混合更加均勻,同時加快蒸汽進入混合機構中的速度,在一種具體的實施例中,所述進料筒與所述出料筒之間通過有上大下小的錐形混合部相連通;所述噴嘴包括上大下小的錐形部和設置在所述錐形部下方的直筒部。

7、在一種具體的實施例中,所述噴嘴與所述出料筒同軸設置;所述出料筒內直徑大于噴嘴最下端管內徑;所述進料孔上沿高于噴嘴最下端。

8、為了增大第二混合機構中的混合效果,在一種具體的實施例中,所述進料室呈上大下小的錐形,所述出料筒的下端延伸至所述進料室的中部位置;所述進料室與所述出料室之間設置有圓柱形的混料室;所述出料室為開口沿所述第二混合機構的高度方向向下逐漸增大的錐形結構。

9、被混合后的介質由第二混合機構的出料室排出,出料室的出料端為擴口形狀,使介質緩流擴散,同時也增大了對介質的加熱效果。

10、在一種具體的實施例中,在所述出料室的側壁上開有繞所述出料室的軸線分布的若干排出料孔。

11、在一種具體的實施例中,所述出料孔的朝向相對于水平面呈夾角θ。介質排出的效果更分散,使得物料加熱過程平穩。

12、在一種具體的實施例中,所述出料筒與所述進料室之間通過若干個連接筋板固定連接。

13、基于同一個發明構思,本實用新型還提供了一種反應釜,所述反應釜中設置由如上文所述的蒸汽混合裝置。

14、與現有技術相比,本實用新型的有益效果是:本實用新型的蒸汽混合裝置及反應釜,提升了蒸汽加熱效率,物料加熱過程平穩、能夠最大程度避免水錘現象,提升了對物料的加熱效果。

技術特征:

1.一種蒸汽混合裝置,其特征在于:包括進料法蘭(1)、設置在所述進料法蘭(1)下方的第一混合機構(3)及設置在第一混合機構(3)下方的第二混合機構(4);所述第一混合機構(3)包括設置在所述進料法蘭(1)下方的進料筒(31)及設置在所述進料筒(31)下方的出料筒(33),所述出料筒(33)的內徑小于所述進料筒(31)的內徑;所述進料法蘭(1)上設置有向所述進料筒(31)內部延伸的噴嘴(2);在所述進料筒(31)的側壁上開有若干個高度相同的進料孔(34),所述進料孔(34)上沿的高度不低于所述噴嘴(2)下端的高度;所述第二混合機構(4)包括上端開口的進料室(41)及設置在所述進料室(41)下方的出料室(43);所述出料筒(33)延伸至所述進料室(41)內部。

2.根據權利要求1所述的蒸汽混合裝置,其特征在于:所述進料筒(31)與所述出料筒(33)之間通過有上大下小的錐形混合部(32)相連通。

3.根據權利要求1所述的蒸汽混合裝置,其特征在于:所述噴嘴(2)包括上大下小的錐形部(21)和設置在所述錐形部(21)下方的直筒部(22)。

4.根據權利要求1所述的蒸汽混合裝置,其特征在于:所述噴嘴(2)與所述出料筒(33)同軸設置;所述出料筒(33)內直徑大于噴嘴(2)最下端管內徑。

5.根據權利要求1所述的蒸汽混合裝置,其特征在于:所述進料室(41)呈上大下小的錐形,所述出料筒(33)的下端延伸至所述進料室(41)的中部位置;所述進料室(41)與所述出料室(43)之間設置有圓柱形的混料室(42);所述出料室(43)為開口沿所述第二混合機構(4)的高度方向向下逐漸增大的錐形結構。

6.根據權利要求1所述的蒸汽混合裝置,其特征在于:在所述出料室(43)的側壁上開有繞所述出料室(43)的軸線分布的若干排出料孔(431)。

7.根據權利要求6所述的蒸汽混合裝置,其特征在于:所述出料孔(431)的朝向相對于水平面呈夾角θ。

8.根據權利要求1所述的蒸汽混合裝置,其特征在于:所述出料筒(33)與所述進料室(41)之間通過若干個連接筋板(5)固定連接。

9.一種反應釜,其特征在于:所述反應釜中設置有如權利要求1-6任一項所述的蒸汽混合裝置。

技術總結

本技術公開了一種蒸汽混合裝置及反應釜,其包括進料法蘭、設置在所述進料法蘭下方的第一混合機構及設置在第一混合機構下方的第二混合機構;所述進料法蘭上設置有向所述第一混合機構內部延伸的噴嘴;所述第一混合機構包括設置在所述進料法蘭下方的進料筒及設置在所述進料筒下方的出料筒,所述出料筒的內徑小于所述進料筒的內徑;在所述進料筒的側壁上開有若干個高度相同的進料孔,所述進料孔的高度不低于所述噴嘴下端的高度;所述第二混合機構包括上端開口的進料室及設置在所述進料室下方的出料室;所述出料筒延伸至所述進料室內部。本技術提升了蒸汽加熱效率,并使得物料加熱過程平穩、能夠最大程度避免蒸汽直接沖擊加熱介質導致的水錘現象。

技術研發人員:歐陽燦,魏敏,黃金豪,王旭

受保護的技術使用者:長沙有色冶金設計研究院有限公司

技術研發日:20240407

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!