考慮反應(yīng)的緊密堆積UHPGC配合比設(shè)計方法

本發(fā)明涉及混凝土配合比設(shè)計,具體涉及一種考慮反應(yīng)的緊密堆積超高性能地聚物混凝土(uhpgc)配合比設(shè)計方法。

背景技術(shù):

1、超高性能混凝土(uhpc)自20世紀(jì)以來代表了現(xiàn)代建筑材料的顯著進(jìn)步,其特點(diǎn)是卓越的抗壓強(qiáng)度(>120mpa)、抗彎強(qiáng)度(>20mpa)以及優(yōu)異的耐久性。然而,uhpc的生產(chǎn)通常需要使用800-1100kg/m3的普通硅酸鹽水泥,是普通混凝土所需量的2至3倍,加劇了溫室效應(yīng)并導(dǎo)致顯著的環(huán)境問題。因此,越來越多的研究者開始探索低碳替代材料,以減少uhpc所帶來的環(huán)境負(fù)擔(dān)。地聚物作為一種不含熟料的膠凝材料,由于其相當(dāng)或優(yōu)于普通硅酸鹽水泥的機(jī)械特性,已成為普通硅酸鹽水泥的潛在替代品。地聚物是通過對富含sio2、al2o3和cao的粉末材料在常溫至90℃下進(jìn)行堿激發(fā)合成的。最常用的前驅(qū)體包括高嶺土、粉煤灰、高爐礦渣、稻殼灰等,其中大多數(shù)是重工業(yè)副產(chǎn)品。由于地聚物的非煅燒工藝,其二氧化碳排放量比普通硅酸鹽水泥低約60%,因此具備顯著的環(huán)境保護(hù)效益。

2、超高性能地聚物混凝土(uhpgc)的廣泛應(yīng)用面臨著幾個關(guān)鍵挑戰(zhàn),一方面,由于其極低的水膠比,使其存在流動性差和凝結(jié)速度快的問題。另一方面,調(diào)整原料組成以優(yōu)化工作性能會影響強(qiáng)度;與此同時,堿激發(fā)劑的多樣性、地聚物反應(yīng)機(jī)制和反應(yīng)產(chǎn)物的高度復(fù)雜性等因素進(jìn)一步增加了uhpgc配合比設(shè)計的難度,且達(dá)到性能要求更加困難,因此uhpgc缺乏準(zhǔn)確和高效的設(shè)計方法。為了推廣應(yīng)用uhpgc,需要建立科學(xué)的配合比設(shè)計方法。

3、目前關(guān)于uhpgc的配比設(shè)計方法主要有經(jīng)驗(yàn)法、目標(biāo)強(qiáng)度法和數(shù)學(xué)模型法三種,其中經(jīng)驗(yàn)法是依靠經(jīng)驗(yàn),在實(shí)驗(yàn)室經(jīng)過多次試配調(diào)整混凝土的配比以實(shí)現(xiàn)目標(biāo)性能,該方法無理論支撐、試配周期長、消耗大量人力和物力且配比不具有普適性,無法推廣應(yīng)用;目標(biāo)強(qiáng)度法是以目標(biāo)強(qiáng)度為設(shè)計指標(biāo),以堿激發(fā)混凝土中的ca/(si+al)比和si/al比為紐帶進(jìn)行配比設(shè)計的一種方法,該方法前驅(qū)粉體用量確定僅適用于si/al=2.4和3.8,ca/(si+al)=0.46的情況,適用范圍較窄。數(shù)學(xué)模型法是以顆粒最緊密堆積理論為基礎(chǔ),該方法僅通過調(diào)整各粉料組分的比例以實(shí)現(xiàn)各材料組分的緊密堆積,從而獲得具備超高性能的混凝土。數(shù)學(xué)模型法中,基于anderson&andreason(maa)模型的方法因其簡便性和準(zhǔn)確性而受到廣泛應(yīng)用,如式(1)、(2):

4、

5、其中,p(d)是粒徑小于d的體積分?jǐn)?shù);

6、d是反應(yīng)后的顆粒粒徑;dmin是體系中最小顆粒的直徑;

7、dmax是體系中最大顆粒的直徑

8、q是分布模量(0.2-0.5);

9、為使得體系的堆積密度最大,需要使得目標(biāo)值與擬合值的誤差取得最小值,即滿足式(1)

10、

11、其中和分別代表實(shí)際堆積曲線和理想堆積曲線中粒徑從小到大排列中位于第i個粒徑與第i+1個粒徑之間的百分?jǐn)?shù),rss為殘差平方和,tss為總平方和。

12、然而,混凝土的顆粒堆積是在濕潤狀態(tài)下完成的,伴隨著水化反應(yīng)或堿激發(fā)反應(yīng),顆粒團(tuán)聚作用,水膜包裹作用等,因此基于maa模型的緊密堆積配合比設(shè)計理論缺少了對幾種重要因素的考慮,如前驅(qū)粉體堿激發(fā)反應(yīng)的反應(yīng)程度、反應(yīng)產(chǎn)物和體系中存在液體對顆粒堆積的影響,無法準(zhǔn)確反映真實(shí)堆積狀態(tài)。

13、綜上所述,現(xiàn)有的uhpgc配合比設(shè)計方法存在配合比形成周期長、缺乏科學(xué)理論指導(dǎo)、無法反映混凝土真實(shí)狀態(tài)、性能達(dá)標(biāo)效果差的問題。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明的目的是,為了解決現(xiàn)有的超高性能地聚物混凝土配合比設(shè)計方法存在配合比形成周期長、缺乏科學(xué)理論指導(dǎo)、無法反映混凝土真實(shí)狀態(tài)、性能達(dá)標(biāo)效果差的問題,進(jìn)而提供一種考慮反應(yīng)的緊密堆積uhpgc(超高性能地聚物混凝土)配合比設(shè)計方法。

2、為實(shí)現(xiàn)上述目的,本發(fā)明的技術(shù)方案是:

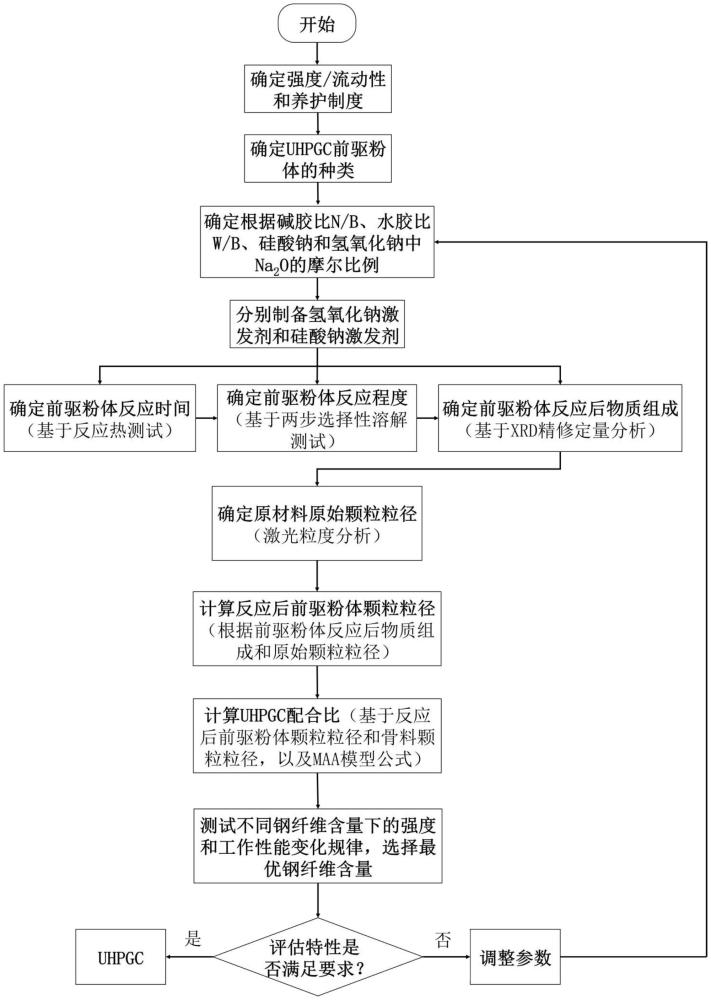

3、一種考慮反應(yīng)的緊密堆積uhpgc配合比設(shè)計方法,所述設(shè)計方法的步驟是:

4、步驟一:確定待配的uhpgc的目標(biāo)抗壓強(qiáng)度和目標(biāo)流動性,以及養(yǎng)護(hù)制度;

5、步驟二:定義能與堿激發(fā)劑發(fā)生反應(yīng)的粉體為前驅(qū)粉體,確定uhpgc前驅(qū)粉體的種類;

6、步驟三:確定堿激發(fā)劑的種類及不同種類堿激發(fā)劑中na2o的摩爾數(shù),同時確定堿膠比(n/b)和水膠比(w/b);其中所述堿膠比為uhpgc配合比中所使用的堿激發(fā)劑所含的na2o的質(zhì)量與前驅(qū)粉體總質(zhì)量的比值,水膠比為水與前驅(qū)粉體總質(zhì)量的比值;

7、步驟四:確定每種前驅(qū)粉體的堿激發(fā)反應(yīng)時間:

8、使用反應(yīng)熱測試法測定每種前驅(qū)粉體分別與每種堿激發(fā)劑反應(yīng)達(dá)到放熱平穩(wěn)狀態(tài)時的反應(yīng)時間;

9、其中,不同種類的前驅(qū)粉體設(shè)置為相同的質(zhì)量,記為a0,每種堿激發(fā)劑中氧化鈉的質(zhì)量設(shè)置為4%a0;

10、步驟五:確定前驅(qū)粉體的堿激發(fā)反應(yīng)程度:

11、以步驟四確定每種前驅(qū)粉體與每種堿激發(fā)劑反應(yīng)的堿激發(fā)反應(yīng)時間,作為反應(yīng)平衡的終止點(diǎn)進(jìn)行堿激發(fā)反應(yīng),反應(yīng)平衡后過濾干燥研磨后,進(jìn)行兩步選擇性溶解法確定每種前驅(qū)粉體的堿激發(fā)反應(yīng)程度,每種前驅(qū)粉體能選擇不同的溶劑;

12、所述兩步選擇性溶解法的過程是:

13、第一步、選擇不能溶解前驅(qū)粉體以及堿激發(fā)產(chǎn)物c-a-s-h凝膠,但能溶解堿激發(fā)產(chǎn)物n-a-s-h凝膠的第一選擇性溶解劑,將達(dá)到反應(yīng)平衡終止點(diǎn)的樣品在第一選擇性溶解劑中溶解1h;溶解完畢過濾干燥后記錄質(zhì)量為m1;

14、第二步、選擇不能溶解前驅(qū)粉體,但能溶解堿激發(fā)產(chǎn)物c-a-s-h凝膠的第二選擇性溶解劑,將第一步過濾干燥后的物料在第二選擇性溶解劑中溶解1h,溶解完畢過濾干燥至恒重記錄質(zhì)量為m3;

15、然后根據(jù)公式(3)-(5)得到反應(yīng)平衡時生成的n-a-s-h凝膠的質(zhì)量分?jǐn)?shù)cnash和c-a-s-h凝膠質(zhì)量分?jǐn)?shù)ccash以及反應(yīng)程度γ;

16、cnash=(m0-m1)/m0×100%?(3)

17、ccash=(100%-cnash)×(m2-m3)/m2?(4)

18、γ=cnash+ccash?(5)

19、其中,m2是第二步選擇性溶解使用的物料質(zhì)量;m0是第一步選擇性溶解使用的樣品質(zhì)量;

20、步驟六:確定前驅(qū)粉體堿激發(fā)反應(yīng)產(chǎn)物的加權(quán)平均密度:

21、對步驟五反應(yīng)達(dá)到終止點(diǎn)后的粉末樣品進(jìn)行xrd精修定量分析,確定前驅(qū)體堿激發(fā)反應(yīng)后無定形相的質(zhì)量分?jǐn)?shù)wa以及主要晶體相物質(zhì)的質(zhì)量分?jǐn)?shù)wi,根據(jù)公式(9)確定堿激發(fā)反應(yīng)產(chǎn)物的加權(quán)平均密度ρproduct;

22、ρproduct=wa·ρa(bǔ)+wi·ρi?(9)

23、其中,ρa(bǔ)+為無定形相密度,ρi為主要晶體相物質(zhì)密度;

24、步驟七:使用激光粒度儀確定前驅(qū)粉體和骨料的顆粒粒徑分布d;

25、步驟八:計算每種前驅(qū)粉體原始密度ρorigin與步驟六所確定的前驅(qū)粉體與不同種類堿激發(fā)劑反應(yīng)后的反應(yīng)產(chǎn)物的加權(quán)平均密度的比值,用1減去相應(yīng)比值后再乘以對應(yīng)堿激發(fā)劑前驅(qū)粉體的反應(yīng)程度乘以uhpgc配方中相應(yīng)種類堿激發(fā)劑的摩爾組成系數(shù)獲得反應(yīng)系數(shù);

26、用1減去所有種類堿激發(fā)劑對應(yīng)的反應(yīng)系數(shù)獲得該前驅(qū)粉體的粒徑修正系數(shù);

27、令修正系數(shù)與d的乘積作為該前驅(qū)粉體反應(yīng)后的顆粒粒徑d';

28、步驟九:根據(jù)步驟八確定的前驅(qū)粉體反應(yīng)后的顆粒粒徑d'和骨料的原始顆粒粒徑確定體系中最大顆粒的直徑和最小顆粒的直徑,并代入maa模型中,獲得粒徑小于d'的體積分?jǐn)?shù)p(d'),進(jìn)而獲得uhpgc的配合比;

29、步驟十:在步驟九的基礎(chǔ)上,選擇抗壓強(qiáng)度和流動性最好時的鋼纖維體積分?jǐn)?shù)為最終確定的鋼纖維的摻入量,并計算鋼纖維質(zhì)量m鋼纖維;

30、步驟十一:按照步驟十確定的最終配方進(jìn)行試配并評估混凝土的抗壓強(qiáng)度是否不小于目標(biāo)抗壓強(qiáng)度,若不小于,則結(jié)束配比設(shè)計;若小于,則返回步驟三,調(diào)整配比參數(shù)和各組分用量。

31、進(jìn)一步地,所述堿激發(fā)劑的種類數(shù)不小于1。

32、進(jìn)一步地,所述堿激發(fā)劑為硅酸鈉和氫氧化鈉兩種,則每種前驅(qū)粉體反應(yīng)后的顆粒粒徑d'用公式(10)表示:

33、

34、其中,α1,α2分別為氫氧化鈉和硅酸鈉中各自氧化鈉的摩爾組成系數(shù),n1(na2o),n2(na2o)分別為實(shí)際配合比中氫氧化鈉和硅酸鈉中所含有的na2o的物質(zhì)的量;γ1,γ2分別為代表使用氫氧化鈉和硅酸鈉作為堿激發(fā)劑時的前驅(qū)粉體反應(yīng)程度;ρorigin為前驅(qū)粉體的原始密度,ρproduct1,ρproduct2分別為氫氧化鈉和硅酸鈉作為堿激發(fā)劑時前驅(qū)粉體反應(yīng)產(chǎn)物的加權(quán)平均密度。

35、進(jìn)一步地,所述xrd精修定量分析利用α-al2o3作為內(nèi)標(biāo)物,將前驅(qū)粉體與堿激發(fā)劑反應(yīng)達(dá)到終止點(diǎn)后,過濾干燥至恒重并研磨,稱取研磨后的粉末并加入粉末質(zhì)量10%的α-al2o3繼續(xù)研磨使內(nèi)標(biāo)物與粉末充分混合,再進(jìn)行xrd精修分析;所述主要晶體相指xrd精修分析試樣中的質(zhì)量占比不低于5%的晶體相。

36、進(jìn)一步地,兩步選擇性溶解法中每種前驅(qū)粉體能選擇不同的溶劑,且第一步和第二步選擇性溶解順序可以調(diào)換,調(diào)換后的所述第一選擇性溶解劑為不能溶解前驅(qū)粉體和n-a-s-h凝膠,但能溶解堿激發(fā)產(chǎn)物c-a-s-h凝膠的溶劑,將達(dá)到反應(yīng)平衡終止點(diǎn)的樣品在第一選擇性溶解劑中溶解1h;溶解完畢過濾干燥后記錄質(zhì)量為m1,用于計算c-a-s-h凝膠的質(zhì)量分?jǐn)?shù)ccash;

37、此時所述第二選擇性溶解劑為不能溶解前驅(qū)粉體,但能溶解堿激發(fā)產(chǎn)物n-a-s-h凝膠,將第一步過濾干燥后的物料在第二選擇性溶解劑中溶解1h,溶解完畢過濾干燥至恒重記錄質(zhì)量為m3,用于計算n-a-s-h凝膠的質(zhì)量分?jǐn)?shù)cnash。

38、進(jìn)一步地,所述第一選擇性溶解劑為水楊酸-甲醇溶液、苦味酸-甲醇-水溶液至少中的一種;第二選擇性溶解劑為稀鹽酸、edta溶解液、edta/dea溶液中的至少一種。

39、進(jìn)一步地,所述步驟九中,確定uhpgc的配合比時,設(shè)定硅灰的質(zhì)量百分比范圍,在此前提下確定uhpgc的配合比。

40、進(jìn)一步地,養(yǎng)護(hù)制度為高溫養(yǎng)護(hù)或者蒸汽養(yǎng)護(hù),養(yǎng)護(hù)溫度為50℃-90℃中的任意溫度;優(yōu)選的,養(yǎng)護(hù)制度還包括攪拌制度;

41、所述過濾中使用的過濾組件的孔徑不小于0.45μm;

42、所述目標(biāo)抗壓強(qiáng)度為100mpa-150mpa。

43、本發(fā)明中養(yǎng)護(hù)制度為高溫養(yǎng)護(hù)或者蒸汽養(yǎng)護(hù),養(yǎng)護(hù)溫度可視uhpgc的力學(xué)性能要求確定,一般選擇50℃-90℃中的任意溫度,優(yōu)選為養(yǎng)護(hù)制度為80℃烘箱養(yǎng)護(hù)48小時。

44、更進(jìn)一步地,步驟一還包括攪拌制度,包括如下步驟:

45、步驟1:將前驅(qū)粉體和骨料混合干攪2分鐘;

46、步驟2:加入步驟三中確定的堿激發(fā)劑低速(140r/min)濕攪2分鐘;

47、步驟3:加入步驟十中確定的鋼纖維高速(280r/min)攪拌1分鐘,測試方式為:抗壓強(qiáng)度測試采用50×50×50mm3立方體試塊,試塊加載制度為0.6mpa/s。

48、優(yōu)選地,短直型鋼纖維的直徑為0.2mm,長度為13mm。

49、進(jìn)一步地,步驟二中的前驅(qū)粉體總用量m前總=800-1100kg/m3。

50、與現(xiàn)有技術(shù)相比,本發(fā)明的有益效果是:

51、本發(fā)明突出的實(shí)質(zhì)性特點(diǎn)是:

52、本發(fā)明配合比設(shè)計方法先通過前驅(qū)粉體分別與堿激發(fā)劑反應(yīng),以反應(yīng)熱測試、選擇性溶解、xrd定量分析測試出前驅(qū)粉體的反應(yīng)時間、反應(yīng)程度、反應(yīng)產(chǎn)物密度,從而確定前驅(qū)粉體反應(yīng)后的顆粒粒徑,再使用反應(yīng)后的顆粒粒徑和骨料的顆粒粒徑進(jìn)行緊密堆積計算出uhpgc的配合比,基于反應(yīng)后的顆粒粒徑計算的uhpgc配合比,考慮了水和堿激發(fā)劑對前驅(qū)粉體的影響,能更好反映出uhpgc的實(shí)際堆積狀態(tài),更接近真實(shí)堆積狀態(tài),提高了在使用緊密堆積方法進(jìn)行uhpgc配合比設(shè)計的準(zhǔn)確性和科學(xué)性。

53、本發(fā)明的顯著進(jìn)步是:

54、(1)本發(fā)明適用于抗壓強(qiáng)度介于100mpa-150mpa?uhpgc的配合比設(shè)計。該方法克服了uhpgc配合比設(shè)計方法中試驗(yàn)試配法形成周期長、耗費(fèi)大量人力物力、缺乏科學(xué)理論指導(dǎo),緊密堆積方法無法反映混凝土真實(shí)狀態(tài)的問題,具有較好的性能改善效果,為uhpgc的推廣應(yīng)用奠定了基礎(chǔ)。

55、(2)本發(fā)明配合比設(shè)計的流程適用于使用各種前驅(qū)粉體的uhpgc的配合比設(shè)計,對于其他膠凝體系的混凝土同樣適用。此外,該方法流程不僅適用于uhpgc,也適用于其他類型的纖維增強(qiáng)地聚物混凝土。

- 還沒有人留言評論。精彩留言會獲得點(diǎn)贊!