一種電熱爐芯的制作方法及其燒失模工裝與流程

本發明屬于耐火設備,具體涉及一種電熱爐芯的制作方法及其燒失模工裝。

背景技術:

1、一般用于寶石類晶體材料的高溫退火爐為電加熱爐,其發熱體通常采用電阻絲盤成螺旋狀,嵌置于爐芯內,通電后發熱產生高溫,在爐膛內腔形成均勻的溫度場,實現寶石類晶體材料的退火,通過調節通電功率,能方便控制溫度場的溫度,達到晶體材料的退火工藝要求。

2、上述電加熱爐的爐膛最高工作溫度達1900℃左右,爐芯需要耐火度2000℃以上的耐火材料制成,退火操作不當時就會造成爐芯損壞報廢,爐芯壽命短,最多時三十幾爐,有時甚至幾爐就損壞了,因而爐芯成本很高;爐芯是退火爐的核心部件之一,通常由多種耐火原材料和添加劑混合后澆注成形,澆注爐芯用的模具,通常采用模具鋼材制造,脫模機構復雜,因而模具成本較高。

技術實現思路

1、為了解決上述高溫退火爐爐芯的相關問題,本發明提出了一種電熱爐芯的制作方法及其燒失模工裝,爐芯由白剛玉砂、氧化鋁空心球、耐火泥混合后加入磷酸和水攪拌均勻,澆注到有螺旋纏繞鉬絲的內模與外模之間的腔體中,利用鉬絲通電發熱,且整體處于氫氣氛圍中,控制溫度在500±10℃范圍內,持續120h小時烘烤成型,鉬絲被嵌置于爐芯內側壁;內外模均采用金屬板制作,纏繞的鉬絲與內模板之間墊有木質模條,在高溫烘烤過程中炭化燒失,方便模板的拆卸脫模。

技術特征:

1.一種電熱爐芯的制作方法,其特征是:將白剛玉砂、氧化鋁空心球、耐火泥混合后加入磷酸和水攪拌均勻,澆注到有螺旋纏繞鉬絲的內模與外模之間的腔體中,利用鉬絲通電發熱,且整體處于氫氣氛圍中,控制溫度在500±10℃范圍內,持續120h小時烘烤成型,鉬絲被嵌置于爐芯內側壁。

2.根據權利要求1所述電熱爐芯的制作方法,其特征是:所述電熱爐芯原材料的品質要求為:白剛玉砂,100目,氧化鋁含量不低于99%;氧化鋁空心球,0.5~1mm,氧化鋁含量不低于99%;高鋁耐火泥,耐火度大于1200℃;工業級磷酸;過濾凈水。

3.根據權利要求1所述電熱爐芯的制作方法,其特征是:所述電熱爐芯原材料的重量配比為:白剛玉砂56%~58%,氧化鋁空心球26%~29%,高鋁耐火泥5%~6%,磷酸3%~4%,水4~5%。

4.根據權利要求1所述電熱爐芯的制作方法,其特征是:所述電熱爐芯的制作步驟為:

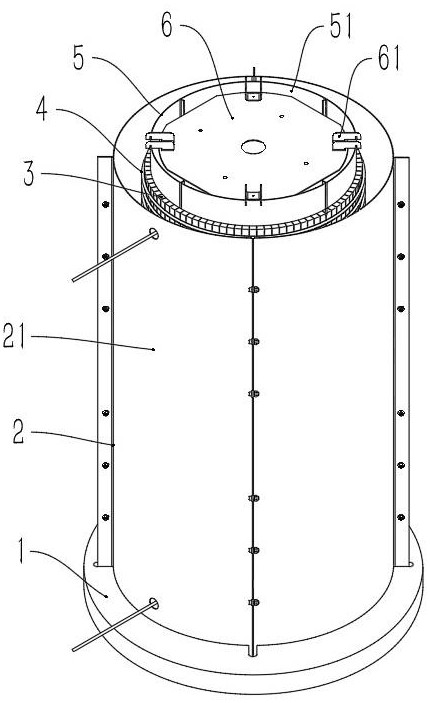

5.一種電熱爐芯的燒失模工裝,其特征是:用于實施權利要求1~4所述制作方法的燒失模工裝由底座(1)、外模(2)、木質模條(3)、電發熱絲(4)、內模(5)、定位件(6)組成,其特征是:內模(5)外側并排有多根木質模條(3),每根木質模條(3)外側設置有多個齒臺(31),多根木質模條(3)排列好后的環周齒臺(31)呈等距螺旋狀分布;電發熱絲(4)的材質為鉬合金,電發熱絲(4)纏繞于木質模條(3)外側的螺旋狀齒臺(31)上,其兩引出端通過引線孔穿出至外模(2)外。

6.根據權利要求5所述電熱爐芯的燒失模工裝,其特征是:底座(1)設置有定位環槽(11),定位環槽(11)的外邊沿設置有多個外讓位缺口(12),內邊沿設置有多個內讓位缺口(13),外讓位缺口(12)和內讓位缺口(13)和數量和位置分別與外模板(21)和內模板(51)的拼合縫對應。

7.根據權利要求5所述電熱爐芯的燒失模工裝,其特征是:外模(2)由多段圓弧形金屬質的外模板(21)拼合成圓形,內模(5)由多段圓弧形金屬質的內模板(51)拼合成圓形。

8.根據權利要求5所述電熱爐芯的燒失模工裝,其特征是:外模(2)和內模(5)同心放置于底座(1)的定位環槽(11)內,外模板(21)和內模板(51)的拼合縫分別與外讓位缺口(12)和內讓位缺口(13)對應。

9.根據權利要求5所述電熱爐芯的燒失模工裝,其特征是:定位件(6)外周均勻設置有多個定位卡(61),定位卡(61)的數量與內模板(51)的數量相同,定位件(6)放置于內模(5)上端,每個定位卡(61)卡位至每個內模板(51)的中間位置。

技術總結

本發明提出了一種電熱爐芯的制作方法及其燒失模工裝,將爐芯原材料混合后澆注到有螺旋纏繞鉬絲的內模與外模之間的腔體中,利用鉬絲通電發熱,且整體處于氫氣氛圍中,在500±10℃溫度下持續120h小時烘烤成型,鉬絲被嵌置于爐芯內側壁;纏繞的鉬絲與內模板之間墊有木質模條,在高溫烘烤過程中炭化燒失,方便模板的拆卸脫模。本發明所述電熱爐芯的制作方法操作簡單,容易實施,所述燒失模工裝結構簡單,裝拆方便,成本低。

技術研發人員:張和國,代成功,王勇

受保護的技術使用者:四川晶藍寶石科技發展有限公司

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!