一種適用于模型箱試驗的防黏脫模處理方法

本發明屬于模型試驗,具體涉及一種適用于模型箱試驗的防黏脫模處理方法。

背景技術:

1、在現代科學研究與工程實踐的眾多領域中,模型試驗作為一種重要的研究手段,發揮著不可或缺的作用。其能夠在一定程度上模擬實際工況,為理論分析提供直觀且可靠的依據。在這些模型試驗里,水泥、石膏等填料由于其自身特性,在固化過程中與模型箱發生黏結的情況極為常見。從實際操作層面來看,這種黏結現象帶來的負面影響是多方面的。就模型箱重復使用而言,每次試驗完成后,若要再次利用模型箱,必須先清除黏附的填料。然而,傳統的清理方法往往難以徹底清除干凈,例如簡單的手工鏟除可能會在模型箱表面殘留填料碎屑,化學清洗則可能因試劑選擇不當而腐蝕模型箱材料。這使得模型箱在下一次試驗前需要耗費大量時間進行預處理,嚴重影響了試驗的連續性和效率,增加了人力、物力成本。在耐久性方面,黏結物的清除過程常常會對模型箱造成不同程度的物理損傷。模型箱表面的細微劃痕會破壞其原有的光滑度,使得后續填料更易黏附;而較為嚴重的變形則可能影響模型箱的結構穩定性,導致試驗結果的偏差。尤其是在一些高精度的模型試驗中,模型箱結構的微小變化都可能使試驗數據失去參考價值。

2、在大型特殊應用場景中,模型箱脫模的便捷性以及脫模后可拆卸模型板的可再利用性,是保障項目高效推進和成本有效控制的關鍵因素。若僅采用單一的脫模方式,會引發一系列問題。一方面,單一脫模方式可能無法適配模型箱復雜的結構和特殊的材質要求,導致脫模過程極為困難,耗費大量的人力、物力和時間成本。例如,在一些高精度模具的脫模過程中,由于脫模力分布不均,可能會對模型箱造成局部應力集中,進而引發模型箱的變形甚至損壞,嚴重影響其后續的使用性能。

3、另一方面,當模型箱內填充水泥、混凝土這類黏結性較大的材料,且在試驗過程中承受較大外部荷載時,脫模難度會顯著增加。在這種情況下,若采用單一脫模方式,極有可能導致脫模失敗。一旦脫模失敗,為完成脫模往往不得不更換部分可拆卸模型板。頻繁更換模型板不僅造成了材料的浪費,還使得項目的造價大幅增加。

4、鑒于此,為確保模型試驗能夠順利、高效地開展,制定一套完善的解決方案至關重要。本發明不僅提出了一種防黏模型箱還提出了一種全流程的防黏脫模處理方法,采用多種措施保證防黏脫模,避免容錯率低/成功富裕度低的防黏手段導致試塊處理失敗。本方法全方位地考慮了模型箱使用過程中的各個環節,從前期的精細處理到組裝的精準操作,從試驗過程中的規范充填到后期的科學維護,每一步都經過精心設計,旨在有效解決填料黏結問題,最大程度地提升模型箱的重復利用率和耐久性,精確的制作出統一的試塊,為模型試驗研究與實踐提供有力保障。

技術實現思路

1、本發明的目的是克服現有技術的不足而提供一種適用于模型箱試驗的防黏脫模處理方法,能夠解決試塊脫模時的黏結問題并提升模型箱重復利用率。

2、為了實現上述目的,本發明提供如下技術方案:

3、一種適用于模型箱試驗的防黏脫模處理方法,在試驗前的準備階段和試驗后的脫模階段對模型箱進行處理,包括以下步驟:

4、試驗前的準備階段:

5、步驟1、模型箱包括底板和若干側板,所述模型箱的底板和側板開設有若干板孔;清理模型箱內表面;

6、步驟2、在模型箱內表面黏結防黏內襯板;所述防黏內襯板完全覆蓋模型箱內表面,所述防黏內襯板的內表面平整光滑;

7、步驟3、在防黏內襯板的內表面均勻噴涂脫模劑;

8、步驟4、在每個板孔處設置真空吸盤,使得真空泵在板孔處定位;試驗后的脫模階段:

9、步驟5、脫模時,開啟真空泵使得真空吸盤緊密地貼合在板孔處模型箱的外側,抽取模型箱與防黏內襯板的氣體,使得防黏內襯板緊貼在模型箱內表面。

10、進一步的,所述真空吸盤的中心設置有可伸入板孔的插管,在真空吸盤吸附在板孔處時,插管插入板孔且不與防黏內襯板接觸。

11、進一步的,步驟1中,所述板孔至少設置在各底板和側板的邊角處、中線處和中心;所述插管與板孔的孔壁之間塞填有密封圈。

12、進一步的,所述模型箱的側面的內表面開設有線槽,所述線槽寬度為1.9mm~2.1mm、深度為0.9mm~1.1mm,所述線槽距離模型箱的邊角的距離為5cm~7cm,所述線槽至板孔邊緣的距離至少為3cm。

13、進一步的,所述線槽和孔位開設前,先利用建模軟件對模型箱、板孔和線槽進行虛擬構建和強度、應力驗算,確保開槽不會對模型箱整體強度與結構穩定性造成絲毫影響。

14、進一步的,步驟1中,清理模型箱內表面前,先用軟質砂紙沿著同一方向施力均勻且輕柔的打磨清理模型箱內表面,徹底清除板材表面可能存在的油污、脫模劑殘留以及細微劃痕,同時保證內表面平整和光滑;

15、打磨后,用高壓氣體噴槍對線槽、板孔、模型箱內表面進行全面、細致清理,去除可能殘留的碎屑,并用無水乙醇多次擦拭清理模型箱內表面,確保將因打磨而產生或原本就殘留的所有雜質顆粒徹底清除干凈;將模型箱在無塵環境中干燥和保存,使得模型箱內保持表面潔凈無暇。

16、進一步的,步驟2中,根據模型箱內表面的形狀和尺寸,精確的裁剪出與模型箱底板和側板對應的防黏內襯板,保證防黏內襯板貼合于模型箱內表面后無過大拼接縫,防黏內襯板與模型箱內表面之間無空氣殘留。

17、進一步的,所述防黏內襯板為光面橡膠板、光面防黏布或防黏紙。

18、進一步的,步驟3中,在模型箱內表面均勻噴灑有機硅脫模劑,噴灑后靜置40min~60min,使脫模劑充分浸潤防黏內襯板形成完整隔離層。

19、進一步的,所述模型箱下由多塊側板和一塊底板通過連接結構組拼而成;步驟5中,當模型試驗結束后且達到脫模條件后,開啟真空泵,待真空度穩定在-0.08mpa至-0.1mpa之間一段時間后,拆解連接結構并人工將模型箱拆除,進行脫模;拆除時從模型箱的一側開始,緩慢而均勻地施加向外的拉力,確保拉力能夠均勻分布在模型箱的表面,避免出現單點受力過大的情況;脫模過程中要求真空度波動不超過0.02mpa,若真空度波動超過0.02mpa或聽到明顯的漏氣聲,應立即暫停操作,對整個系統進行全面排查,在修復問題后繼續進行脫模操作。

20、本發明的有益效果是:

21、本發明能夠有效解決試塊脫模時的黏結問題并提升模型箱重復利用率,對模型箱板體前期進行細致的清潔打磨與干燥處理,去除雜質,為后續防黏創造有利條件;防黏內襯板安裝環節,精準裁剪、貼合、固定及合理使用脫模劑,結合精心設計的真空吸附系統,從多方面降低黏結材料與模型箱的黏附可能性,顯著減少黏連情況,保障試塊順利脫模,減小模型箱表面損傷的可能,降低試塊損壞風險。

技術特征:

1.一種適用于模型箱試驗的防黏脫模處理方法,其特征在于,在試驗前的準備階段和試驗后的脫模階段對模型箱進行處理,包括以下步驟:

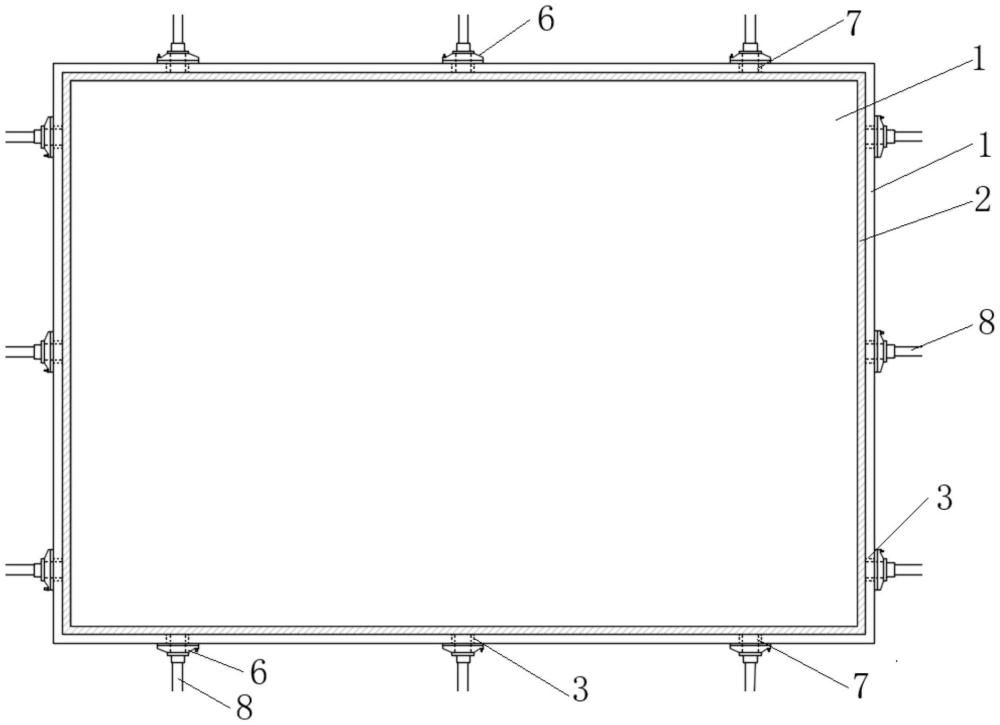

2.根據權利要求1所述的適用于模型箱試驗的防黏脫模處理方法,其特征在于:所述真空吸盤(6)的中心設置有可伸入板孔(3)的插管(7),在真空吸盤(6)吸附在板孔(3)處時,插管(7)插入板孔(3)且不與防黏內襯板(2)接觸。

3.根據權利要求2所述的適用于模型箱試驗的防黏脫模處理方法,其特征在于:步驟1中,所述板孔(3)至少設置在各底板和側板的邊角處、中線處和中心;所述插管(7)與板孔(3)的孔壁之間塞填有密封圈。

4.根據權利要求1所述的適用于模型箱試驗的防黏脫模處理方法,其特征在于:所述模型箱的側面的內表面開設有線槽(5),所述線槽(5)寬度為1.9mm~2.1mm、深度為0.9mm~1.1mm,所述線槽(5)距離模型箱的邊角的距離為5cm~7cm,所述線槽(5)至板孔(3)邊緣的距離至少為3cm。

5.根據權利要求4所述的適用于模型箱試驗的防黏脫模處理方法,其特征在于:所述線槽(5)和孔位開設前,先利用建模軟件對模型箱、板孔(3)和線槽(5)進行虛擬構建和強度、應力驗算,確保開槽不會對模型箱整體強度與結構穩定性造成絲毫影響。

6.根據權利要求1所述的適用于模型箱試驗的防黏脫模處理方法,其特征在于:步驟1中,清理模型箱內表面前,先用軟質砂紙沿著同一方向施力均勻且輕柔的打磨清理模型箱內表面,徹底清除板材表面可能存在的油污、脫模劑殘留以及細微劃痕,同時保證內表面平整和光滑;

7.根據權利要求1所述的適用于模型箱試驗的防黏脫模處理方法,其特征在于:步驟2中,根據模型箱內表面的形狀和尺寸,精確的裁剪出與模型箱底板和側板對應的防黏內襯板(2),保證防黏內襯板(2)貼合于模型箱內表面后無過大拼接縫,防黏內襯板(2)與模型箱內表面之間無空氣殘留。

8.根據權利要求1所述的適用于模型箱試驗的防黏脫模處理方法,其特征在于:所述防黏內襯板(2)為光面橡膠板、光面防黏布或防黏紙。

9.根據權利要求1所述的適用于模型箱試驗的防黏脫模處理方法,其特征在于:步驟3中,在模型箱內表面均勻噴灑有機硅脫模劑,噴灑后靜置40min~60min,使脫模劑充分浸潤防黏內襯板(2)形成完整隔離層。

10.根據權利要求1所述的適用于模型箱試驗的防黏脫模處理方法,其特征在于:所述模型箱下由多塊側板和一塊底板通過連接結構組拼而成;

技術總結

本發明屬于模型試驗領域,具體涉及一種適用于模型箱試驗的防黏脫模處理方法,在試驗前的準備階段和試驗后的脫模階段對模型箱進行處理,包括以下步驟:試驗前的準備階段:清理模型箱內表面并在模型箱內表面黏結防黏內襯板,防黏內襯板的內表面均勻噴涂脫模劑,并每個板孔處設置真空吸盤;試驗后的脫模階段:開啟真空泵使得真空吸盤緊密地貼合在板孔處模型箱的外側,抽取模型箱與防黏內襯板的氣體,使得防黏內襯板緊貼在模型箱內表面。本發明全方位地考慮了模型箱使用過程中的各個環節,采用多種措施保證防黏脫模,避免容錯率低/成功富裕度低的防黏手段導致模型箱變形或損,最大程度地提升模型箱的重復利用率和耐久性,精確的制作出統一的試塊。

技術研發人員:陶志剛,雷嘯天,劉珂源,于海軍

受保護的技術使用者:中國礦業大學(北京)

技術研發日:

技術公布日:2025/4/28

- 還沒有人留言評論。精彩留言會獲得點贊!