一種增強(qiáng)樁體預(yù)應(yīng)力的勁性復(fù)合樁

本發(fā)明涉及建筑結(jié)構(gòu)體系樁基基礎(chǔ)工程,具體為一種增強(qiáng)樁體預(yù)應(yīng)力的勁性復(fù)合樁。

背景技術(shù):

1、勁性復(fù)合樁是一種結(jié)合了水泥土攪拌樁與預(yù)應(yīng)力管樁的先進(jìn)樁型,它通過攪拌形成水泥土攪拌樁,然后在水泥土未初凝前植入預(yù)應(yīng)力混凝土管樁,使水泥土硬化后緊緊包裹住預(yù)制樁體,形成強(qiáng)度更高的新型樁體。這種施工工藝顯著提升了樁體的抗壓強(qiáng)度和穩(wěn)定性,綜合了剛性樁與柔性樁的優(yōu)點(diǎn),不僅發(fā)揮了剛性樁的高強(qiáng)性,同時(shí)也發(fā)揮出了柔性樁的較大摩阻面積,且其剛性樁的長(zhǎng)度、材料可靈活調(diào)整,能夠設(shè)計(jì)出較高承載力的復(fù)合樁。樁基工程正廣泛應(yīng)用于土木建筑工程領(lǐng)域的各基礎(chǔ)工程建設(shè)之中,現(xiàn)有市場(chǎng)上運(yùn)用于樁基基礎(chǔ)工程比較多的產(chǎn)品為混凝土樁。但隨著混凝土樁的廣泛使用,混凝土樁體承載性能低、抗拉強(qiáng)度較差的工程問題凸顯。比傳統(tǒng)的混凝土樁具有更高的承載力和更好的穩(wěn)定性。然而,在抗拉性能方面,由于勁性復(fù)合樁的構(gòu)造特點(diǎn),其抗拉能力相對(duì)較弱。這主要是因?yàn)闃扼w由水泥土和混凝土管樁組成,這兩種材料在抗拉強(qiáng)度上相對(duì)較低,當(dāng)樁體受到拉力作用時(shí),容易出現(xiàn)裂縫甚至斷裂的情況。目前對(duì)于增強(qiáng)樁體預(yù)應(yīng)力的研究多集中于灌注混凝土樁,而對(duì)具有更高承載力、更好抗壓強(qiáng)度的勁性復(fù)合樁中預(yù)應(yīng)力增強(qiáng)的研究較為空缺,且現(xiàn)有增強(qiáng)混凝土樁預(yù)應(yīng)力的方法多為在混凝土樁體內(nèi)設(shè)置預(yù)應(yīng)力鋼絞線或配有鋼絞線的鋼筋籠,以提高混凝土樁體抗拉性能,但此類產(chǎn)品皆在施工技術(shù)等方面存在技術(shù)缺陷。因混凝土樁體承載力不足導(dǎo)致結(jié)構(gòu)出現(xiàn)過度變形、裂縫擴(kuò)展以至于結(jié)構(gòu)發(fā)生破壞、倒塌等工程問題頻發(fā)。

2、在樁體中插入由鋼絞線、預(yù)應(yīng)力筋構(gòu)成的鋼筋籠,通過在頂端進(jìn)行預(yù)應(yīng)力張拉的方法,能使得混凝土樁體抗彎性能和易碎性能有效改善,但目前相關(guān)發(fā)明在本方向上依舊存在問題,例如:

3、在公開號(hào)為:cn102877465b的一種配有鋼絞線的管樁鋼筋籠文件中,披露了一種將鋼絞線和預(yù)應(yīng)力筋配合使用的鋼筋籠,一同參與管樁混凝土合模后的預(yù)應(yīng)力張拉。預(yù)應(yīng)力筋和鋼絞線在材料特性上存在差異,其抗拉強(qiáng)度也相應(yīng)不同。在混凝土樁體頂端同時(shí)進(jìn)行張拉時(shí),若使用低抗拉強(qiáng)度進(jìn)行預(yù)應(yīng)力施加,預(yù)應(yīng)力筋的較低抗拉強(qiáng)度得到有效發(fā)揮,而相對(duì)較高抗拉強(qiáng)度的鋼絞線預(yù)應(yīng)力無法實(shí)現(xiàn)其有效性能。若以高抗拉強(qiáng)度進(jìn)行預(yù)應(yīng)力施加,較高抗拉強(qiáng)度的鋼絞線預(yù)應(yīng)力得到有效利用,而預(yù)應(yīng)力筋因其強(qiáng)度過大從而破壞。此外,由于在鋼筋籠中加入預(yù)應(yīng)力筋,在樁頂張拉預(yù)應(yīng)力筋時(shí)可能會(huì)改變鋼筋籠的受力性能及整體穩(wěn)定性,若鋼筋籠與預(yù)應(yīng)力筋之間存在不協(xié)調(diào)或不穩(wěn)定情況,反而會(huì)影響樁體整體產(chǎn)生破壞變形。

4、此外,采用一種通過在混凝土樁中插入預(yù)應(yīng)力筋體,在頂端進(jìn)行張拉使得樁體減少裂隙從而增強(qiáng)抗拉性能的方法,并進(jìn)行了一些相關(guān)產(chǎn)品的研究,但由于各種技術(shù)缺陷,致使相關(guān)發(fā)明在本方向上存在問題,例如:

5、在公開號(hào)為:cn108301428a的一種樁頂預(yù)張拉后張樁基礎(chǔ)及施工工藝文件中,披露了一種將設(shè)有底部錨具的筋體置入灌注后的混凝土樁中,并在筋體上端通過端部錨具與基礎(chǔ)承臺(tái)錨固連接,施加預(yù)應(yīng)力張拉后鎖定。該方法揭示了在混凝土樁中插入預(yù)應(yīng)力筋并進(jìn)行底部及頂端錨固的構(gòu)想,但技術(shù)設(shè)計(jì)方案存在缺陷。該專利描述了頂端錨固的具體操作方法,而其底部錨固裝置僅為一個(gè)錐形擴(kuò)大頭放入未初凝的混凝土樁中。其錨固范圍僅為樁頂至樁體中部往下某深度,未對(duì)樁體的整個(gè)有效范圍進(jìn)行預(yù)應(yīng)力施加,易使得樁身應(yīng)力不連續(xù)從而產(chǎn)生樁體非線性折斷,且底部錨固裝置根據(jù)專利內(nèi)容和附圖展示看出僅為一個(gè)錐形擴(kuò)大頭,錨固效果薄弱,其次該方案中并未披露如何將預(yù)應(yīng)力筋與底端錨固裝置進(jìn)行連接、錨固及具體生產(chǎn)方法,所以其專利僅從理論上提出了設(shè)置預(yù)應(yīng)力筋的構(gòu)想,并不能進(jìn)行實(shí)際生產(chǎn)及施工使用。

技術(shù)實(shí)現(xiàn)思路

1、本發(fā)明的目的在于提供一種增強(qiáng)樁體預(yù)應(yīng)力的勁性復(fù)合樁,以解決上述背景技術(shù)中提出的問題。

2、為實(shí)現(xiàn)上述目的,本發(fā)明提供如下技術(shù)方案:

3、一種增強(qiáng)樁體預(yù)應(yīng)力的勁性復(fù)合樁,其包括:

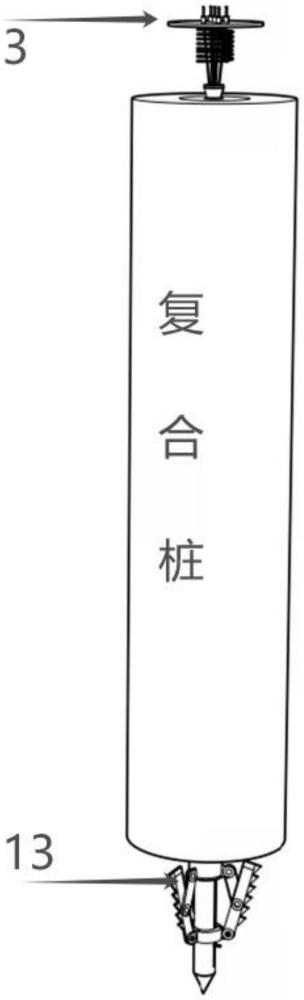

4、第一段預(yù)應(yīng)力筋,所述第一段預(yù)應(yīng)力筋下端連接有第二段預(yù)應(yīng)力筋,所述第一段預(yù)應(yīng)力筋與第二段預(yù)應(yīng)力筋組成完成的預(yù)應(yīng)力筋,所述預(yù)應(yīng)力筋設(shè)置于復(fù)合樁的上端,所述復(fù)合樁的上端圍繞預(yù)應(yīng)力筋設(shè)置有樁頂錨固裝置,所述復(fù)合樁的下端設(shè)置有樁底錨固裝置;

5、所述樁頂錨固裝置包括第一固定端錨板、第一擠壓頭、彈簧和約束圈,所述第一段預(yù)應(yīng)力筋穿過第一固定端錨板內(nèi)的插孔,所述第一固定端錨板上設(shè)置有第一擠壓頭與第一段預(yù)應(yīng)力筋相連接,所述第一段預(yù)應(yīng)力筋的末端處安裝有約束圈,所述約束圈與第一固定端錨板之間設(shè)置有彈簧;

6、所述樁底錨固裝置位于所述第二固定端錨板外側(cè),所述樁底錨固裝置包括帶連接組件的旋進(jìn)套筒、擴(kuò)底張拉臂、切土刀片、連接臂、連接螺絲、連接銷、中心鋼管套筒、鉆頭、活動(dòng)升降滑環(huán)、第二固定端錨板、滑環(huán)內(nèi)壁、牽動(dòng)卡桿、限位組件和第二擠壓頭,所述第二固定端錨板與所述第二段預(yù)應(yīng)力筋的下端處相連接,所述第二固定端錨板上的前后端分別設(shè)置有牽動(dòng)卡桿與限位組件,所述第二固定端錨板的下表面處安裝有第二擠壓頭,所述帶連接組件的旋進(jìn)套筒位于所述第二固定端錨板外側(cè),所述帶連接組件的旋進(jìn)套筒的上端通過螺紋與復(fù)合樁內(nèi)芯預(yù)留管道的底部相連接。

7、優(yōu)選的,所述帶連接組件的旋進(jìn)套筒的下端處連接有中心鋼管套筒,所述帶連接組件的旋進(jìn)套筒的內(nèi)壁處設(shè)置有套筒旋進(jìn)內(nèi)壁,所述帶連接組件的旋進(jìn)套筒的外壁分別設(shè)置有120°夾角分布的連接銷,所述帶連接組件的旋進(jìn)套筒上安裝有連接臂,所述連接臂與所述擴(kuò)底張拉臂的中間段相連接,所述擴(kuò)底張拉臂上設(shè)置有切土刀片。

8、優(yōu)選的,所述擴(kuò)底張拉臂的底端通過連接螺絲連接有活動(dòng)升降滑環(huán),所述活動(dòng)升降滑環(huán)內(nèi)設(shè)置有滑環(huán)內(nèi)壁,且連接臂與帶連接組件的旋進(jìn)套筒以及連接臂與所述擴(kuò)底張拉臂的連接處均安裝有連接螺絲,所述中心鋼管套筒的頂端為螺紋收口結(jié)構(gòu)并與所述帶連接組件的旋進(jìn)套筒螺紋連接,所述中心鋼管套筒的下端設(shè)置有鉆頭,所述中心鋼管套筒的兩側(cè)開有滑槽口。

9、優(yōu)選的,所述擴(kuò)底張拉臂中部及底部、連接臂和活動(dòng)升降滑環(huán)外壁突出的連接銷均通過連接螺絲進(jìn)行螺紋連接。

10、優(yōu)選的,所述活動(dòng)升降滑環(huán)的內(nèi)表面光滑結(jié)構(gòu),所述中心鋼管套筒與活動(dòng)升降滑環(huán)為嵌套滑動(dòng)連接,所述中心鋼管套筒的外壁通過連接銷與擴(kuò)底張拉臂相連接。

11、優(yōu)選的,所述滑槽口分布于所述中心鋼管套筒的兩側(cè),所述滑槽口截面形狀為矩形,所述滑槽口與牽動(dòng)卡桿相適配,所述滑槽口與牽動(dòng)卡桿為嵌套滑動(dòng)連接。

12、優(yōu)選的,所述限位組件通過旋轉(zhuǎn)將牽動(dòng)卡桿固定于滑槽口的兩側(cè)。

13、與現(xiàn)有技術(shù)相比,本發(fā)明的有益效果是:

14、1.本發(fā)明通過在勁性復(fù)合樁中設(shè)置預(yù)應(yīng)力筋,得到了一種增強(qiáng)樁體預(yù)應(yīng)力的勁性復(fù)合樁,既彌補(bǔ)了混凝土樁承載性能低的缺陷,又解決了勁性復(fù)合樁中內(nèi)芯混凝土抗拉強(qiáng)度不足的技術(shù)難題;

15、2.本發(fā)明通過在勁性復(fù)合樁內(nèi)芯預(yù)留管道,管道內(nèi)穿插預(yù)應(yīng)力筋并固定于底端錨固裝置中的第二固定端錨板,通過樁頂張拉預(yù)應(yīng)力筋,帶動(dòng)第二固定端錨板兩側(cè)牽動(dòng)卡桿上移,使活動(dòng)升降滑環(huán)向上移動(dòng)從而使得連接臂張拉,形成擴(kuò)底裝置緊密卡在內(nèi)、外芯樁體底部后將其預(yù)應(yīng)力鋼筋錨固于樁頂,實(shí)現(xiàn)了勁性復(fù)合樁內(nèi)芯中預(yù)應(yīng)力筋的張拉,減少了內(nèi)芯混凝土裂縫、裂紋的產(chǎn)生,提高內(nèi)芯抗拉、壓強(qiáng)度及其穩(wěn)定性,改善內(nèi)芯抗拉強(qiáng)度不足的缺陷,提升了勁性復(fù)合樁抗拔性能;

16、3.本發(fā)明通過底部錨固裝置均為連接組件,通過相應(yīng)螺紋連接進(jìn)行組裝固定后與勁性復(fù)合樁內(nèi)芯預(yù)留管道連接即可,實(shí)現(xiàn)了將預(yù)應(yīng)力筋完整錨固于樁頂和樁底,改進(jìn)了僅在混凝土灌注樁內(nèi)的某段樁長(zhǎng)范圍進(jìn)行錨固的缺陷,與在混凝土灌注樁中增強(qiáng)預(yù)應(yīng)力的傳統(tǒng)方法相比,提供了一種承載性能更好、抗拉壓強(qiáng)度更優(yōu)的新型勁性復(fù)合樁內(nèi)增強(qiáng)樁體預(yù)應(yīng)力的方法,并且本發(fā)明的勁性復(fù)合樁中預(yù)應(yīng)力筋的錨固方式簡(jiǎn)單且合理,操作方便且成本低廉,具有應(yīng)用于工程實(shí)際的工業(yè)價(jià)值。

17、4.本發(fā)明底部錨固裝置在樁頂進(jìn)行張拉預(yù)應(yīng)力筋的同時(shí),由活動(dòng)升降滑環(huán)帶動(dòng)擴(kuò)底張拉臂呈120°展開時(shí),由于樁底土體孔徑擴(kuò)大、土質(zhì)松散形成芯樁底部擴(kuò)孔,通過在內(nèi)芯預(yù)留管道注入混凝土,從而增加了樁與土的接觸面積,提高了樁的側(cè)向承載力和垂直承載力,使得樁體更加穩(wěn)定;

18、5.本發(fā)明中底部錨固裝置為組裝結(jié)構(gòu),由于進(jìn)行樁底錨固的擴(kuò)底張拉臂通過連接螺絲與連接臂、活動(dòng)升降滑環(huán)螺紋連接,使得可根據(jù)不同設(shè)計(jì)樁徑僅需更換相應(yīng)尺寸擴(kuò)底張拉臂,裝置結(jié)構(gòu)組裝簡(jiǎn)單、操作容易且適應(yīng)性強(qiáng),可滿足多種樁徑的勁性復(fù)合樁使用。所述擴(kuò)底張拉臂全長(zhǎng)設(shè)有切土刀片,減小了頂部張拉預(yù)應(yīng)力筋使擴(kuò)底張拉臂向上張開時(shí)所受土體阻力,節(jié)省工程造價(jià)。

- 還沒有人留言評(píng)論。精彩留言會(huì)獲得點(diǎn)贊!